新型緩釋硫化藥劑處理鉛鋅冶煉酸性廢水實(shí)驗(yàn)研究

何勁松,蔣曉云,班 雙,易亞男

(長(zhǎng)沙華時(shí)捷環(huán)保科技發(fā)展股份有限公司,湖南 長(zhǎng)沙 410013)

0 引言

鉛鋅冶煉生產(chǎn)過程中產(chǎn)出的酸性廢水以制酸系統(tǒng)污酸廢水和脫硫廢水為主。酸性廢水含有砷、鎘、汞、鉈等有毒有害物質(zhì)且濃度高于普通的工業(yè)廢水,對(duì)環(huán)境危害極大[1]。國(guó)家現(xiàn)已發(fā)布《鉛鋅工業(yè)污染物排放標(biāo)準(zhǔn)》(GB 25466—2010),對(duì)鉛鋅工業(yè)企業(yè)生產(chǎn)過程中水污染限值提出了更高的要求[2]。對(duì)于上述酸性廢水,部分鉛鋅冶煉企業(yè)考慮到安全因素和運(yùn)行處理成本,結(jié)合廢水當(dāng)中重金屬濃度較低的實(shí)際情況,直接采用中和法進(jìn)行處理,也有企業(yè)采用硫化法+中和法的處理工藝。

石灰中和法雖然工藝簡(jiǎn)單、處理成本低廉,但中和過程中有害重金屬離子一并沉淀進(jìn)入中和渣中,導(dǎo)致重金屬含量超標(biāo)嚴(yán)重,無(wú)法有效實(shí)現(xiàn)危廢渣減量化和資源化。傳統(tǒng)的硫化法通過加入硫化藥劑,使金屬離子與硫反應(yīng)生成難溶的金屬硫化物沉淀,金屬硫化物往往比其氫氧化物溶解度更低,沉淀渣量更小,利于回收。但其缺點(diǎn)也比較明顯:硫化法在酸性條件下易釋放出劇毒氣體硫化氫,給操作環(huán)境帶來(lái)安全隱患;而且硫化法處理成本高,往往用于高砷酸性廢水處理[3]。

本文采用緩釋硫化工藝替代傳統(tǒng)的硫化鈉硫化,向酸性廢水中投加緩釋藥劑進(jìn)行硫化凈化,硫化反應(yīng)過程平穩(wěn)緩和,釋放出的硫離子幾乎完全與溶液中重金屬離子反應(yīng)形成硫化沉淀物,釋放出微量的硫化氫氣體可通過尾氣吸收管道被堿液安全吸收。整個(gè)硫化反應(yīng)過程在密閉微負(fù)壓的環(huán)境條件下進(jìn)行,安全問題可以得到有效保障。

1 實(shí)驗(yàn)材料及方法

1.1 實(shí)驗(yàn)材料

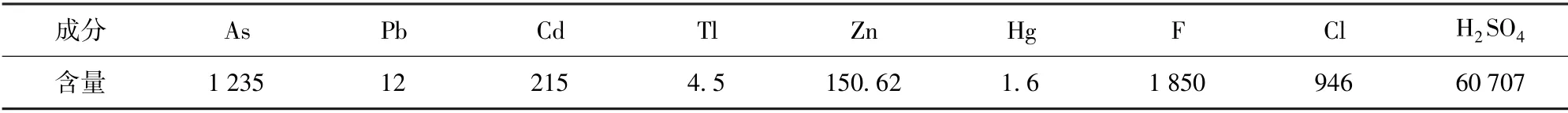

實(shí)驗(yàn)所用的廢水樣來(lái)自某鉛冶煉企業(yè)污酸廢水,水質(zhì)指標(biāo)見表1。硫化實(shí)驗(yàn)所用的緩釋硫化藥劑為實(shí)驗(yàn)室自制;中和實(shí)驗(yàn)所用藥劑為碳酸鈣和氧化鈣。

表1 鉛污酸原水水質(zhì)成分 mg/L

1.2 實(shí)驗(yàn)方法及原理

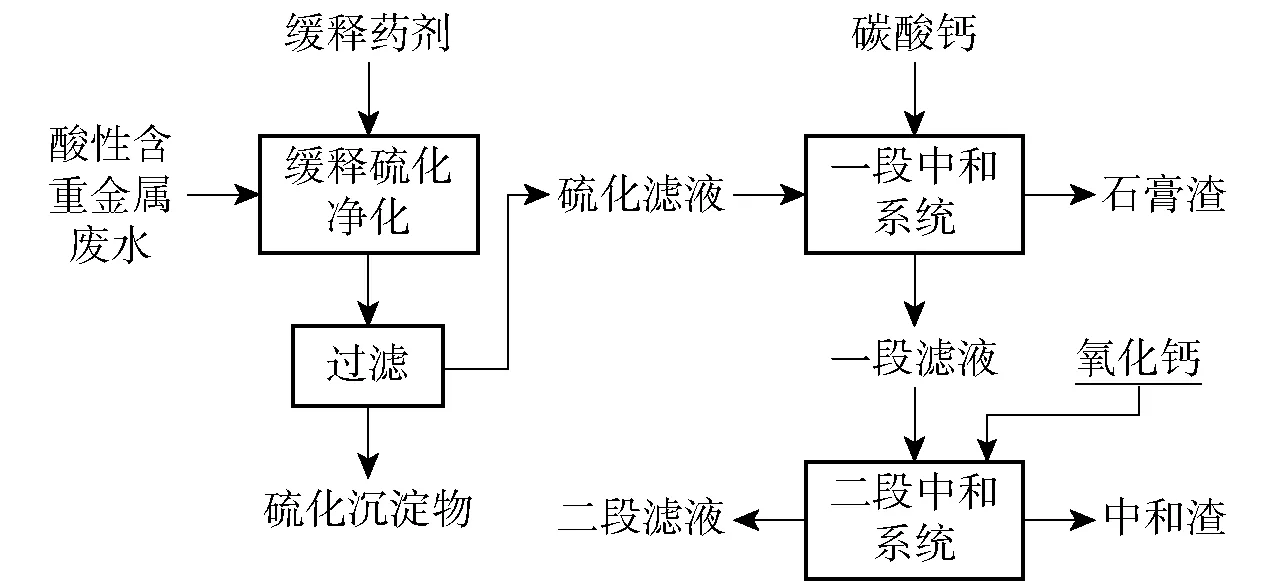

實(shí)驗(yàn)工藝流程如圖1所示。緩釋硫化法工藝基于分子結(jié)構(gòu)設(shè)計(jì)的原理,以載體為基礎(chǔ)進(jìn)行硫源的嫁接和轉(zhuǎn)化,合成的緩釋藥劑與酸性溶液接觸后,載體上的硫源與重金屬離子之間分子親和力更大,生成硫化物實(shí)現(xiàn)沉淀分離。緩釋硫化法與常規(guī)的硫化法相比,緩釋藥劑在溶液中進(jìn)行的硫化反應(yīng)更加緩慢和溫和。釋放出的硫源與溶液中砷、銅等重金屬離子實(shí)現(xiàn)靶向結(jié)合,有效提高S2-的利用效率,大大降低因反應(yīng)劇烈硫化氫逸散導(dǎo)致的安全風(fēng)險(xiǎn)[4]。

圖1 實(shí)驗(yàn)工藝流程

1.3 表征與分析

氟、氯離子采用離子色譜法進(jìn)行測(cè)定;金屬離子采用電感耦合等離子體發(fā)射光譜儀測(cè)定;酸度采用酸堿滴定法測(cè)定。檢測(cè)過程所用水均為超純水。

2 結(jié)果與討論

2.1 緩釋硫化凈化除重金屬實(shí)驗(yàn)

2.1.1 酸度對(duì)緩釋硫化藥劑凈化除重金屬的影響

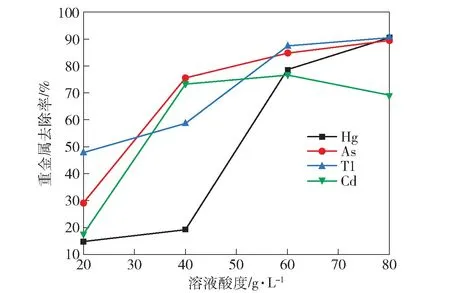

控制反應(yīng)條件:常溫,反應(yīng)時(shí)間40 min,緩釋硫化藥劑用量為理論需求量的1.2 倍,常規(guī)機(jī)械攪拌速度300 r/min。在上述條件下考察不同酸度對(duì)緩釋硫化藥劑凈化除重金屬的影響,實(shí)驗(yàn)結(jié)果見圖2。

由圖2可以看出,酸度對(duì)重金屬的去除率影響較大,隨著酸度的增加,溶液中砷、鎘、鉈、汞的去除率逐漸增大。當(dāng)溶液酸度為80 g/L 時(shí),溶液中Hg、As、Tl、Cd 的去除率分別為90.62%、89.40%、90.67%、69.13%。因此,溶液的酸度是緩釋硫化工藝過程主要影響因素,對(duì)重金屬的硫化去除率起到促進(jìn)作用。考慮到鉛污酸原液酸度已經(jīng)達(dá)到60 g/L左右,在此酸度條件下,溶液中主要重金屬離子已達(dá)到一定的脫除率,綜合后期中和藥劑和渣量等因素,因此確定本硫化實(shí)驗(yàn)酸度為60 g/L。

圖2 不同酸度條件下重金屬的去除率

緩釋硫化藥劑本身是一種載體上帶有硫離子的無(wú)機(jī)化合物。在酸度更強(qiáng)條件下,溶液會(huì)釋放出更多的氫根離子,緩釋硫化藥劑表面的S2-被剝離進(jìn)入溶液中,酸度越高,釋放出的硫離子濃度更高。在相同條件下,硫源與溶液中重金屬離子發(fā)生硫化反應(yīng)會(huì)促使反應(yīng)朝正方向變化,重金屬離子硫化去除率隨之升高。受生產(chǎn)工藝和原料的影響,實(shí)際生產(chǎn)過程產(chǎn)出的酸性廢水酸度通常較低,可通過相應(yīng)增大緩釋硫化藥劑用量,強(qiáng)化硫化反應(yīng)過程等輔助手段來(lái)彌補(bǔ)所處理廢水酸度偏低帶來(lái)的影響。

2.1.2 溫度對(duì)鉛污酸緩釋硫化凈化的影響

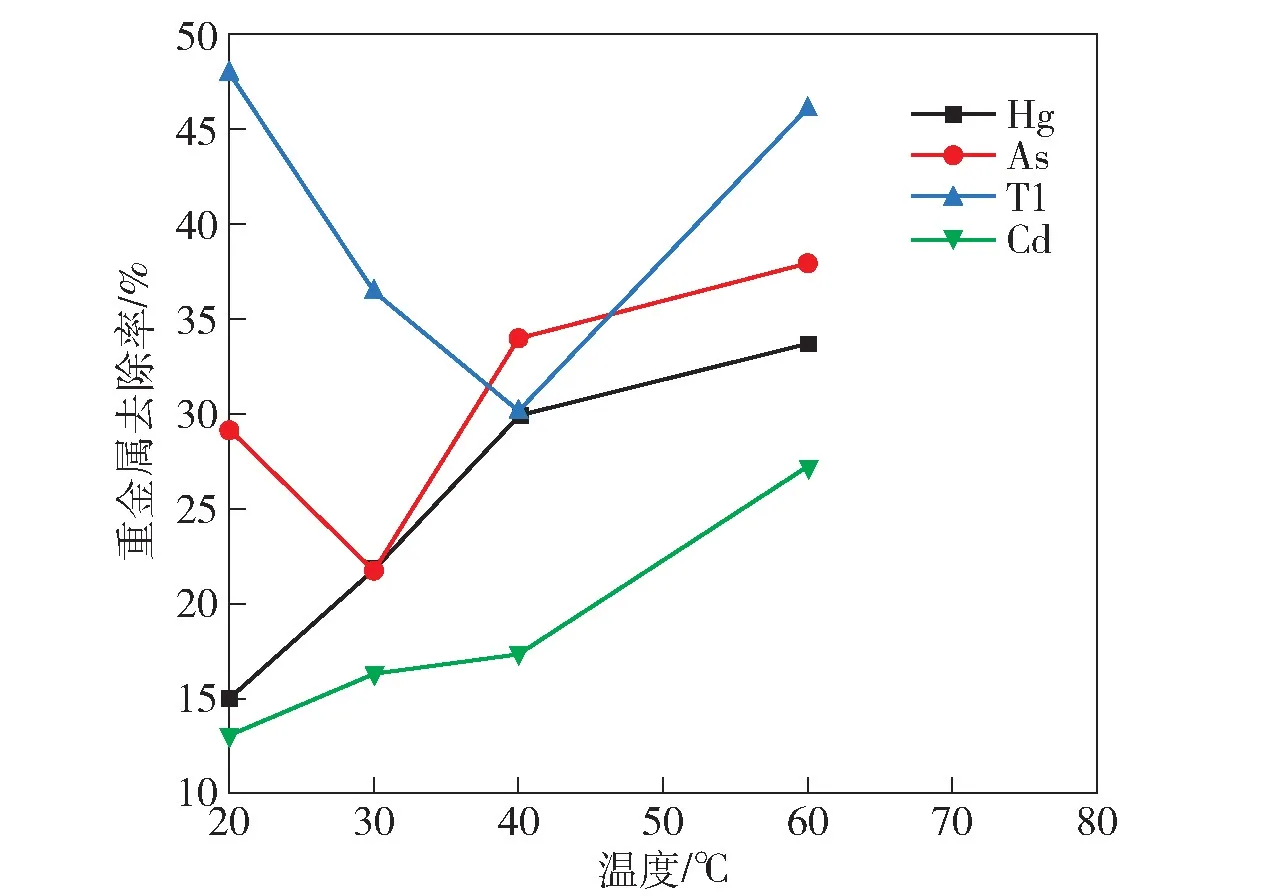

控制反應(yīng)條件:原液酸度60 g/L,反應(yīng)時(shí)間40 min,緩釋硫化藥劑用量為理論需求量的1.2 倍,常規(guī)機(jī)械攪拌速度300 r/min。在上述條件下考察不同溫度對(duì)緩釋硫化藥劑凈化除重的影響,實(shí)驗(yàn)結(jié)果見圖3。

由圖3可以看出,隨著溫度的升高,溶液中重金屬去除率有升高的趨勢(shì),但并不顯著。例如在常溫20 ℃和升溫60 ℃兩種條件下,溶液中As 的去除率從29.19%上升到38.05%;Hg 的去除率從15%上升至33%;Cd 的去除率從10%上升至26%;Tl 的去除率由48%下降至30%再上升至46%左右。說明溫度不是影響緩釋硫化效果的主要因素。同時(shí)考慮到生產(chǎn)實(shí)踐中污酸廢水處理不可能通過加熱來(lái)促進(jìn)凈化過程(加熱成本費(fèi)用過高),因此緩釋硫化除雜過程選擇在常溫條件下進(jìn)行。

圖3 不同反應(yīng)溫度條件下重金屬的去除率

2.1.3 緩釋硫化藥劑投加量的考察實(shí)驗(yàn)

控制反應(yīng)條件:原液酸度60 g/L,常溫,反應(yīng)時(shí)間40 min,常規(guī)機(jī)械攪拌速度300 r/min。在上述條件下考察不同緩釋硫化藥劑投加量對(duì)硫化凈化除重效果的影響,實(shí)驗(yàn)結(jié)果見圖4。

圖4 不同緩釋硫化藥劑投加量條件下重金屬的去除率

由圖4可以看出,隨著緩釋藥劑投加量的增大,溶液中As、Cd、Tl、Hg 的去除率均明顯升高。當(dāng)緩釋藥劑投加量為理論有效硫需求量2.5 倍時(shí),緩釋硫化除雜過程As、Cd、Hg、Tl 的去除率分別達(dá)到99.98%、99.60%、98.13%、99.98%。這說明緩釋硫化藥劑投加量屬于緩釋硫化除雜過程重要影響因素之一。當(dāng)緩釋硫化藥劑投加量為理論需求量的2倍時(shí),即可得到較好的硫化去除效果。

緩釋硫化藥劑用量高于理論需求量,一方面因?yàn)榫忈屃蚧巹┎煌趥鹘y(tǒng)的硫化堿(硫化鈉或硫氫化鈉),其溶解度相對(duì)較低,硫化反應(yīng)過程緩釋藥劑溶解不充分導(dǎo)致投加量增大;另一方面,一部分未反應(yīng)的緩釋藥劑會(huì)與硫化沉淀物一起隨渣損失。在后期的深度研究及工業(yè)實(shí)踐過程中,通過強(qiáng)化硫化反應(yīng)過程,促進(jìn)緩釋藥劑與酸性廢水的充分硫化反應(yīng),緩釋硫化藥劑的投加量可降低30%左右。

2.1.4 緩釋硫化時(shí)間的考察實(shí)驗(yàn)

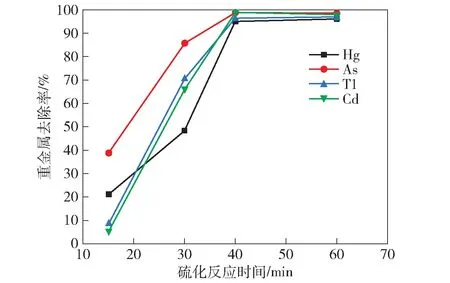

控制反應(yīng)條件:原液酸度60 g/L,常溫,緩釋硫化藥劑投加量為理論需求量的2 倍,常規(guī)機(jī)械攪拌速度300 r/min。在上述條件下考察不同緩釋硫化時(shí)間對(duì)緩釋硫化藥劑凈化除重的影響,實(shí)驗(yàn)結(jié)果見圖5。

圖5 不同緩釋硫化時(shí)間條件下重金屬的去除率

由圖5可以看出,適當(dāng)提高硫化時(shí)間有利于提升各重金屬離子的去除率;當(dāng)反應(yīng)時(shí)間提高到40 min 左右后,繼續(xù)增加硫化反應(yīng)時(shí)間,重金屬去除率不再顯著提升。綜合實(shí)驗(yàn)情況,硫化反應(yīng)時(shí)間應(yīng)控制在40 min。

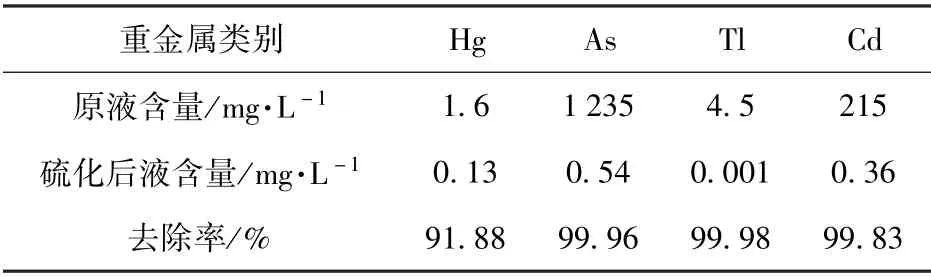

2.1.5 緩釋硫化藥劑凈化除重反應(yīng)條件的確定

綜上所述,針對(duì)鉛污酸廢水采用緩釋硫化凈化工藝進(jìn)行凈化除雜,緩釋硫化藥劑投加量、溶液酸度為重金屬去除率的主要影響因素;其次是硫化反應(yīng)時(shí)間、反應(yīng)溫度。綜合廢水實(shí)際特點(diǎn)和處理需求,緩釋硫化凈化工藝的優(yōu)化實(shí)驗(yàn)參數(shù)為:緩釋硫化藥劑投加量為理論需求量的2 倍,溶液酸度60 g/L,硫化反應(yīng)時(shí)間40 min,反應(yīng)溫度為常溫,機(jī)械攪拌速度300 r/min。在上述優(yōu)化條件下,采用緩釋硫化劑處理鉛污酸廢水可以得到理想的處理效果,實(shí)驗(yàn)結(jié)果見表2。

表2 較優(yōu)反應(yīng)條件下重金屬的去除率

2.2 硫化后液分段中和實(shí)驗(yàn)

對(duì)鉛污酸廢水緩釋硫化之后的濾液進(jìn)行兩段中和實(shí)驗(yàn),考察分段中和后液和濾渣的成分。一段中和采用碳酸鈣作為中和藥劑,進(jìn)行硫化后液中游離酸的中和脫除,控制終點(diǎn)反應(yīng)pH 值2.5~3.0[5]。一段中和得到硫酸鈣石膏渣和一段中和濾液。一段中和濾液再加入氧化鈣繼續(xù)中和,控制終點(diǎn)反應(yīng)pH值11.0~12.0。反應(yīng)結(jié)束后分別取各段中和渣和中和濾液樣品進(jìn)行分析檢測(cè)。后液分析結(jié)果及國(guó)家排放標(biāo)準(zhǔn)見表3;濾渣成分及與傳統(tǒng)工藝對(duì)比結(jié)果見表4。

表3 試驗(yàn)工藝后液成分及國(guó)家排放標(biāo)準(zhǔn)

表4 試驗(yàn)工藝濾渣成分及與傳統(tǒng)工藝對(duì)比結(jié)果

由表3和表4數(shù)據(jù)可以看出,通過增加分段中和處理工序,硫化后液中雜質(zhì)離子進(jìn)一步得到去除。緩釋硫化凈化工藝實(shí)現(xiàn)了鉛污酸廢水中重金屬離子的有效分離,通過控制一段中和條件,石膏渣中重金屬雜質(zhì)含量大大降低,二段中和出水水質(zhì)指標(biāo)含量達(dá)到《鉛鋅工業(yè)污染物排放標(biāo)準(zhǔn)》(GB 25466—2010)污染物排放限值要求。一段中和產(chǎn)出的石膏渣重金屬雜質(zhì)含量達(dá)到有色金屬協(xié)會(huì)所制定的團(tuán)體標(biāo)準(zhǔn)(送審稿中)關(guān)于石膏產(chǎn)品標(biāo)準(zhǔn)要求,可以將石膏渣資源化,該工藝對(duì)于企業(yè)降低中和渣處理費(fèi)用具有深遠(yuǎn)的影響和借鑒意義。

3 結(jié)論

針對(duì)目前石灰中和法和硫化法及其組合工藝處理含重金屬污酸廢水存在的問題,本文采用專利緩釋硫化藥劑進(jìn)行了鉛鋅冶煉污酸廢水的凈化除重金屬試驗(yàn),得出以下結(jié)論。

1)針對(duì)鉛鋅冶煉污酸廢水水質(zhì)特點(diǎn)進(jìn)行了緩釋硫化藥劑凈化除重金屬工藝條件的優(yōu)化試驗(yàn),較優(yōu)工藝條件為:緩釋硫化藥劑投加量為理論需求量的2 倍,溶液酸度60 g/L,硫化反應(yīng)時(shí)間40 min,反應(yīng)溫度為常溫,機(jī)械攪拌速度300 r/min。在該條件下,污酸廢水中重金屬離子As、Tl、Cd 脫除率達(dá)到99%以上;Hg 的脫除率達(dá)到90%以上。

2)緩釋硫化后液進(jìn)行分段中和實(shí)驗(yàn),中和后液出水達(dá)到《鉛鋅工業(yè)污染物排放標(biāo)準(zhǔn)》(GB 25466—2010)中排放限值要求;產(chǎn)出的石膏渣品質(zhì)得到大幅度提升,有利于石膏渣的資源化利用。

采取“緩釋硫化+分段中和”處理工藝可以有效實(shí)現(xiàn)廢水中重金屬離子的富集分離,有利于改善石膏渣品質(zhì),在鉛鋅工業(yè)含重金屬酸性廢水處理中有良好的應(yīng)用前景。該工藝技術(shù)下一步深入研究和完善優(yōu)化的工作方向:通過優(yōu)化緩釋硫化反應(yīng)過程技術(shù)參數(shù),強(qiáng)化緩釋硫化反應(yīng)過程,來(lái)降低緩釋硫化藥投加量和解決鉛鋅冶煉酸性廢水酸度偏低影響硫化效率的問題;對(duì)石膏渣的品質(zhì)做進(jìn)一步的優(yōu)化提升,爭(zhēng)取達(dá)到工業(yè)石膏副產(chǎn)品一級(jí)品等級(jí)。