綜合回收廢錳酸鋰電池中有價成分的實驗研究

李發闖,郭戰永,張 倩,鄭澤宇,張云娜,呂潘良

(1.河南工學院 材料科學與工程學院,河南 新鄉 453003;2.河南省金屬材料改性技術工程技術中心,河南 新鄉 453003)

0 引言

隨著新能源汽車的快速發展,鋰離子電池市場規模快速增長。目前,中國已成為世界上最大的鋰離子電池生產、消費和出口國。在鋰離子電池正極材料中,尖晶石型錳酸鋰具有三維鋰離子通道的正極材料,并且具有價格低、環境友好、安全性能高、倍率性能好等優點[1],是理想的電池正極材料,一直受到國內外研究人員的極大關注。

然而,鋰離子電池的壽命一般僅有3~5年,伴隨鋰電池市場保有量的持續增長,廢舊鋰離子電池數量也隨之快速增加,產生大量的廢舊錳酸鋰電池[2]。廢舊鋰離子電池成分復雜,具有顯著的污染性和資源性,隨意丟棄可造成環境污染和資源的嚴重浪費,其中的有價成分錳、鋰和石墨等,含量遠高于自然礦產資源中的含量,因此綜合回收廢錳酸鋰電池中有價成分具有重要的經濟意義[3]。

現行的廢舊電池處理方法以提取廢舊鋰離子電池中有價值元素為出發點,首先將LiMn2O4溶解,鋰、錳以Li+、Mn2+的形式進入溶液,再通過化學沉淀法、電解法等濕法冶金法提取分離鋰和錳等。各種工藝中,鋰、錳浸出是前提,也是關鍵的一步。Yang Z[4]以廢舊鋰離子電池正極材料LiMn2O4為原料,通過選擇性浸出鋰離子,原位轉化制備λ-MnO2。安洪力[5]研究了不同種類的酸對LiMn2O4溶解率的影響,研究發現向酸中加入H2O2影響尤為顯著。Chen[6]和任曉川[7]采用檸檬酸和磷酸浸出錳酸鋰,在常壓條件下難以得到高效的浸出,但在高溫高壓水熱條件下,錳的浸出率可達到99%。

目前,在廢舊鋰離子電池回收的研究中,重點關注的是正極材料,而對于負極石墨、鋁箔和銅箔,綜合考慮回收的研究較少。本文進行兩個實驗:針對廢錳酸鋰電池中有價成分特性,對錳酸鋰和石墨混合粉體進行酸浸,獲得較高純度的石墨,進而對錳酸鋰酸浸液進行電解,制備出二氧化錳;針對鋁箔和銅箔混合體,通過堿浸實現鋁箔和銅箔分離,進而制備出氫氧化鋁和電解精銅,從而實現廢錳酸鋰電池中有價成分的綜合利用。

1 實驗介紹

1.1 實驗材料

本實驗中所用濃硫酸、雙氧水、碳酸氫鈉均為國產分析純試劑。

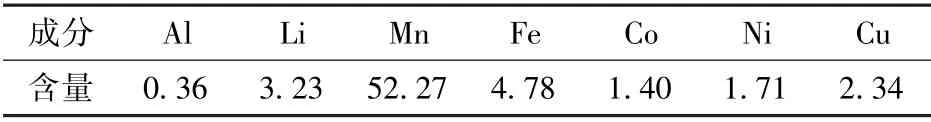

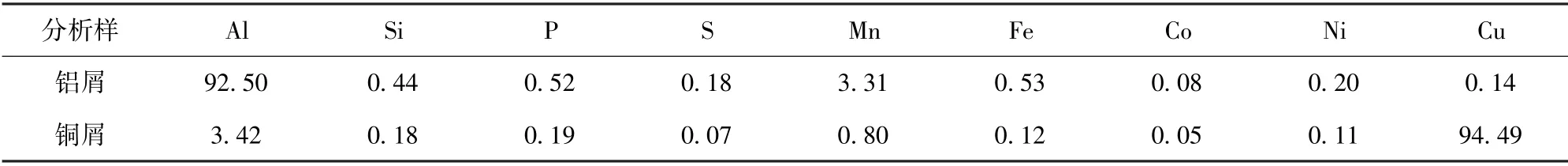

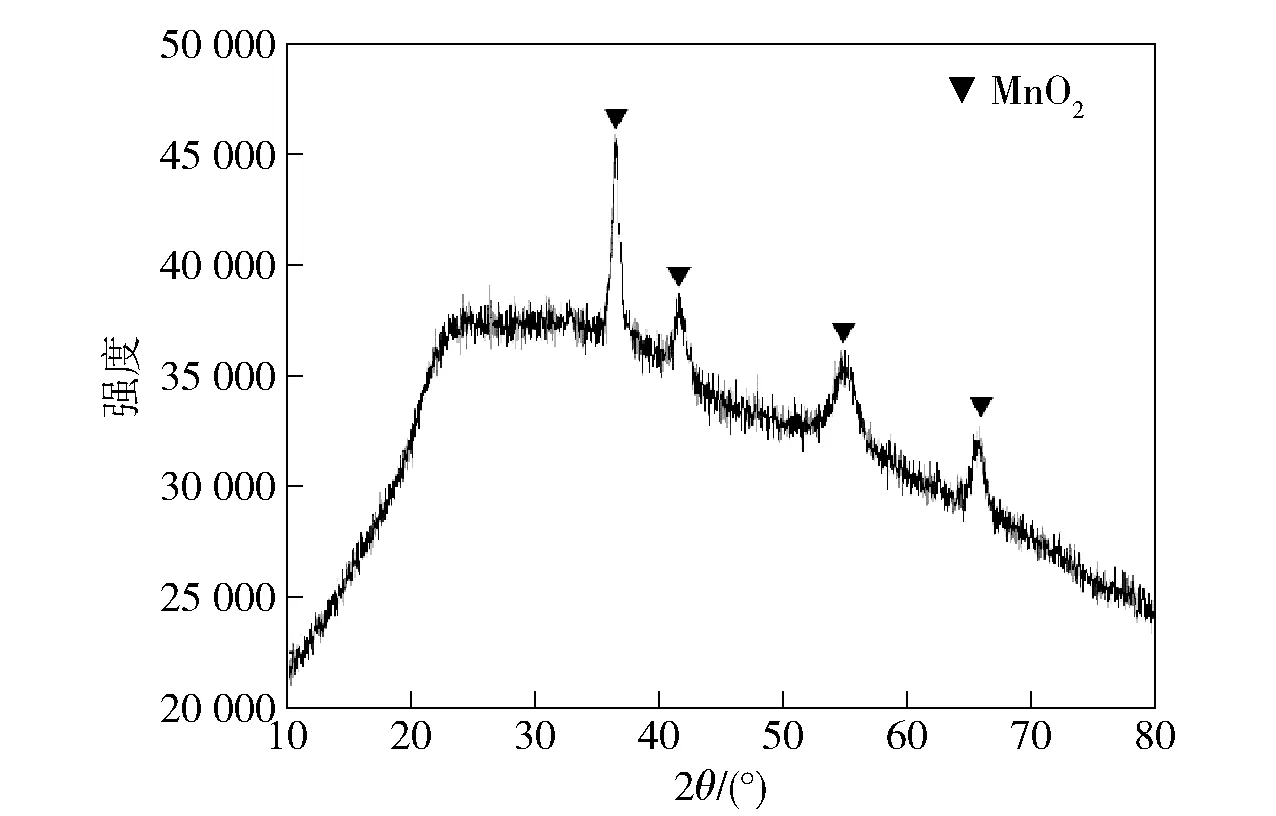

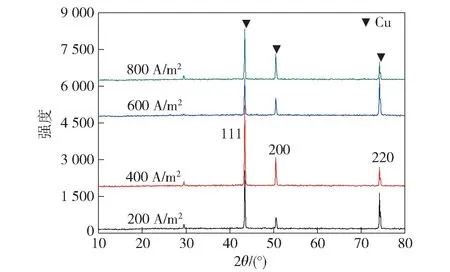

廢錳酸鋰電池材料來自河南小威環境科技有限公司。首先將廢錳酸鋰電池通過破碎機破碎,然后將破碎后的混合物進行振動篩分,其中篩上為銅箔和鋁箔混合物,篩下為廢錳酸鋰和石墨混合粉體(石墨粉體占比36.5%,廢錳酸鋰占比62.3%)。廢錳酸鋰和石墨粉體XRD 圖譜如圖1所示,廢錳酸鋰成分分析見表1;廢鋁屑和銅屑的元素分析見表2。

圖1 廢錳酸鋰粉體XRD 圖譜

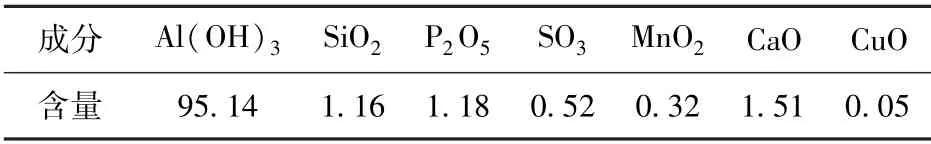

表1 廢錳酸鋰成分分析 %

表2 廢鋁屑和銅屑元素分析 %

從圖1中可以看出,廢錳酸鋰粉體中主要成分是錳酸鋰和石墨,但從表1可知,廢錳酸鋰粉體中還存在少量的Fe、Co、Ni 和Cu 等少量雜質元素,由于雜質元素較少,雜質峰未有顯現。由表2可知,廢鋁屑中鋁的含量為92.50%,廢銅屑中銅的含量為94.49%。

1.2 實驗方法

實驗有價成分回收工藝流程見圖2,試驗步驟如下所述。

圖2 有價成分回收工藝流程圖

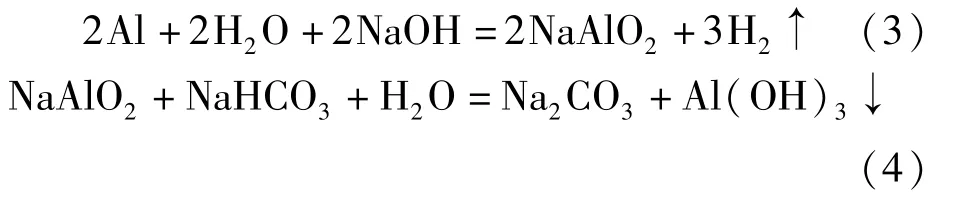

1)準確稱取一定量的廢錳酸鋰粉體,先后加入到一定量的H2SO4和H2O2溶液,在水浴中加熱并磁力攪拌,反應一定時間,得到沉淀離心分離,用蒸餾水清洗以除去沉淀表面附著的H2SO4,70 ℃條件下干燥,獲得殘渣并收集濾液,然后采用鈦陽極和石墨陰極,提取濾液中有價成分,隔膜電解制備二氧化錳。主要化學反應見式(1)~(2)。

2)廢銅箔和鋁箔分離并回收。鋁箔堿浸生成偏鋁酸鈉與銅箔分離,并制備氫氧化鋁。鋁箔通過反應(3)生成NaAlO2,然后過濾出銅箔,再通過反應(4),添加碳酸氫鈉沉淀出Al(OH)3。

3)收集銅箔殘渣,并壓制成型,作為陽極,以不銹鋼片為陰極,電解回收精銅。

1.3 檢測方法

采用日本理學Rigaku 公司的Minflex 型的X 射線自動衍射儀(Cu Ka1,40 kV,300 mA,10°~80°)對試樣進行物相(XRD)分析。采用荷蘭帕納科公司生產的Epsilon1 型X 射線熒光光譜儀(XRF)對試樣進行元素分析測定。

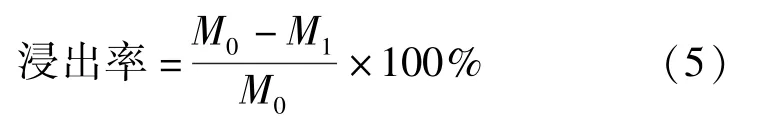

1.4 試驗計算方法

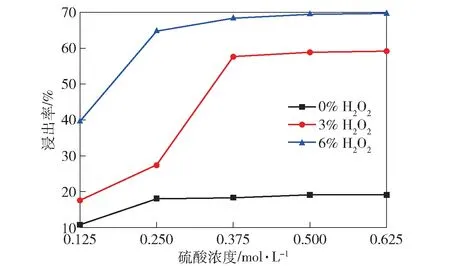

試驗得到的數據需通過計算才能得到最終結果,廢錳酸鋰粉體浸出率計算公式見式(5),電解效率計算公式見式(6)。

式中:M0為試樣的原始質量,g;M1為試樣浸出反應后殘渣的質量,g。

式中:η為電流效率,%;m為實際析出的電解產物質量,g;q為電解產物的電化學當量,MnO2電化學當量為1.621 6 g/A·h,銅的電化學當量1.186 g/A·h;I為電流密度,A/m2;t為電解時間,h。

2 結果與討論

2.1 硫酸和雙氧水用量對廢錳酸鋰粉體浸出率的影響

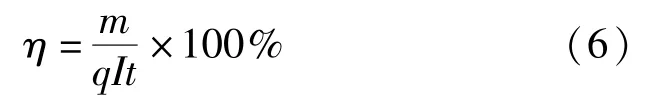

在反應溫度75 ℃、固液比(g∶L)40∶1、反應時間60 min 條件下,考察硫酸濃度和雙氧水用量對浸出率的影響,結果見圖3。

由圖3可知,隨著硫酸濃度的增加,廢錳酸鋰材料的浸出率快速增大。在酸浸條件下,錳酸鋰立方晶型被破壞,伴隨著鋰和錳浸出,根據固液多相反應動力學可知,溶液中H+向反應界面處擴散,有利于反應的進行。然而,當硫酸濃度高于0.375 mol/L時,浸出率增加緩慢,進入平臺期。

由圖3可知,隨著雙氧水濃度的增加,浸出率顯著增大。

圖3 硫酸和雙氧水添加量對廢錳酸鋰粉體浸出率的影響

當浸出體系沒有添加雙氧水時,Mn—O 鍵的破壞非常困難,錳酸鋰僅能自身發生氧化還原反應。鋰離子溶解于酸液中,錳離子發生歧化反應,一部分以純相λ-MnO2的形式析出[8],降低浸出體系的浸出率,主要化學反應見式(5)。

浸出體系添加雙氧水后,LiMn2O4結構中Mn3+迅速被還原為Mn2+,進而擴散到溶液中,提高了LiMn2O4的浸出率。當雙氧水添加量增大到6%時,錳酸鋰廢料的浸出率達到69.8%,結合殘渣石墨中雜質元素含量,分析認為LiMn2O4基本上完全分解并浸出。

根據實驗結果分析,確定浸出反應硫酸的濃度為0.5 mol/L,雙氧水的濃度為6%。

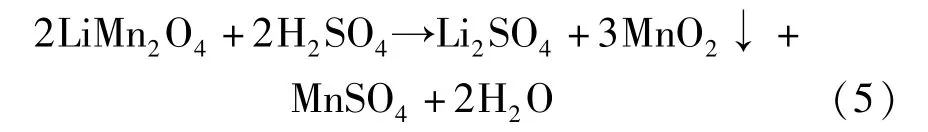

2.2 酸浸回收石墨

在硫酸的濃度為0.5 mol/L、雙氧水的濃度為6%的條件下,對預處理后的廢錳酸鋰粉體進行酸浸。對酸浸殘渣進行了物相分析,分析結果見圖4。由圖4可知,酸浸產物為石墨,在2θ=26.5°處有衍射強度較高的石墨特征峰,對稱性良好,沒有明顯的雜質峰,說明酸浸產物石墨層狀結構完好,具有較高的回收再利用價值。

圖4 廢錳酸鋰酸浸產物XRD 圖譜

石墨中的雜質元素含量對其性能影響顯著,為詳細了解酸浸產物石墨中雜質元素是否有效去除,對產物進行XRF 測試,分析結果見表3。表3顯示,經過酸浸處理,石墨中金屬元素的含量大幅下降,雜質元素被有效脫除。石墨中含有少量的Si、S、Fe 和Co 等雜質成分,商用鋰離子電池用石墨要求固定碳含量≥99.5%,與商用鋰離子電池石墨材料相比,雜質元素含量仍然偏高。因此,后續工作需要對石墨產物進一步除雜處理,提高其附加值。

表3 酸浸產物石墨中的雜質元素分析 %

2.3 浸出液電解二氧化錳

以酸浸濾液為基礎調配電解液,硫酸和硫酸錳濃度均為0.5 mol/L,硫酸鋰濃度為0.125 mol/L。采用鈦金屬為陽極,石墨為陰極,在75 ℃和電流密度80 A/m2的條件下電解3 h,實際槽電壓5.6 V,電解結束后剝離陽極板上產物,通過計算得到的電流效率為70.21%。由陽極反應可知,陽極發生析氧和二氧化錳沉積兩種競爭反應,且兩者的標準電位非常接近,因此,陽極產物電流效率偏低。

MnO2具有多變的晶型與晶體結構,常見的晶型有α-MnO2、γ-MnO2、β-MnO2和δ-MnO2等,通常是以混合晶型的形式存在,MnO2晶體結構對其電化學性能有著不可忽視的影響。

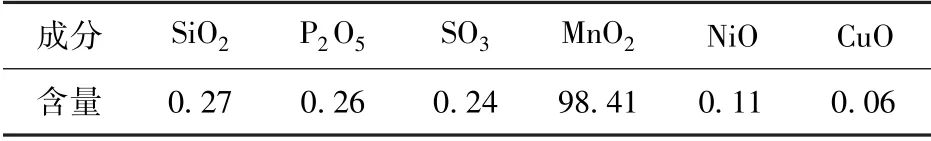

電解產物的XRD 圖譜如圖5所示。由圖5可以看出,電解產物在2θ=37°、42°、56°和65°處出現γ-MnO2的特征衍射峰,且γ-MnO2在各種晶型中活性最佳。但衍射圖譜中存在較寬的不定形態的漫射峰,說明電解產物結晶度低,含有較多的非晶成分,電解二氧化錳結晶度低可能與電解溫度偏低有關[9]。電解二氧化錳產物元素分析見表4,電解產物中二氧化錳占比98.41%,少量雜質元素為Si、P和S 等。

圖5 電解二氧化錳XRD 圖譜

表4 電解產物MnO2成分分析 %

2.4 回收廢鋁箔制備氫氧化鋁

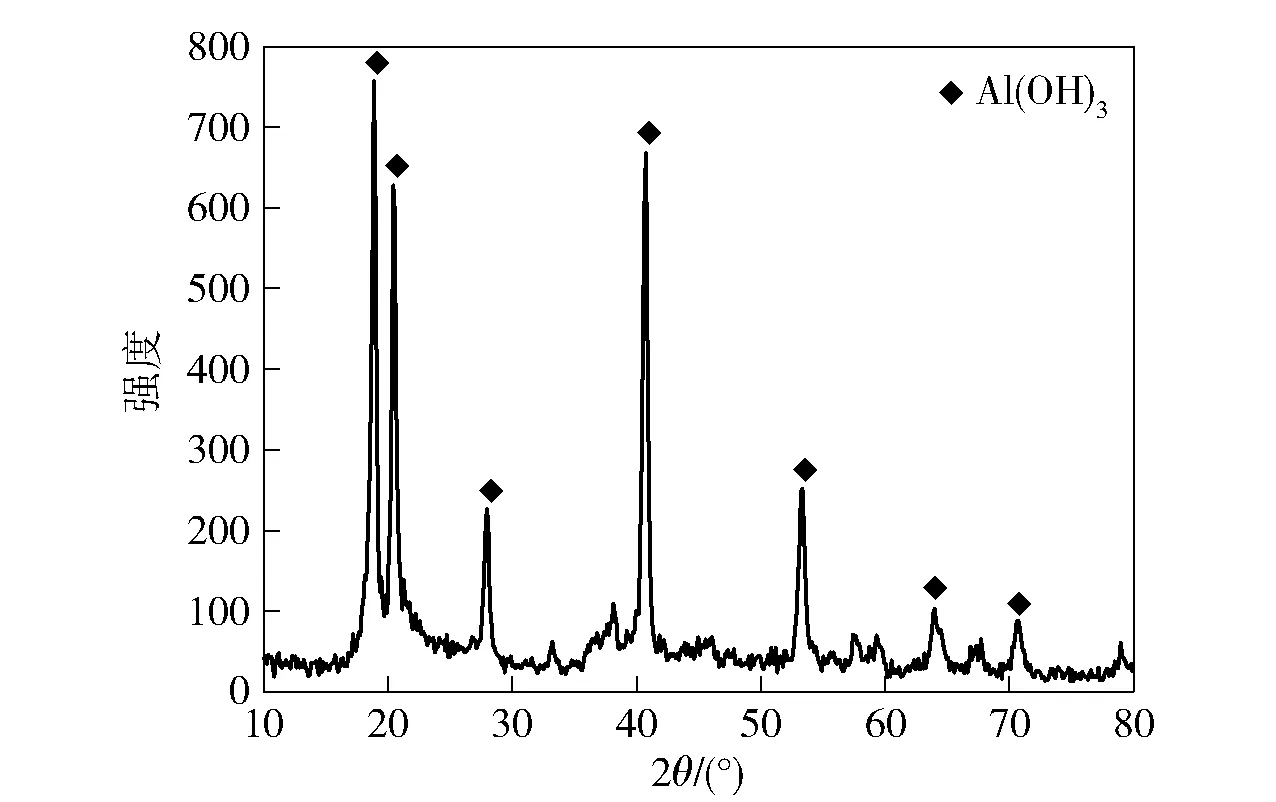

將銅箔和鋁箔混合廢料浸入濃度為1 mol/L 的氫氧化鈉溶液中,鋁溶于堿中生成偏鋁酸鈉,而銅不與堿反應,進而過濾分離銅和鋁。收集含有NaAlO2的濾液,在濾液中添加碳酸氫鈉生成Al(OH)3沉淀,過濾并烘干,制備產物的XRD 圖譜見圖6。

圖6 回收產物氫氧化鋁XRD 圖譜

Al(OH)3屬兩性氫氧化物,是用量最大和應用最廣的無機阻燃添加劑。由圖6可知,沉淀產物為Al(OH)3,其衍射峰與標準峰一一對應,且衍射強度較高,而且沒有明顯的雜質峰。元素分析顯示見表5,所制備的Al(OH)3純度為95.14%。

表5 氫氧化鋁成分分析 %

2.5 電解銅箔

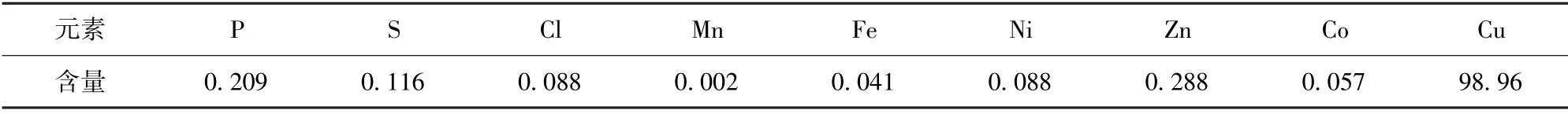

將收集的廢銅箔壓制成片作為陽極,不銹鋼片作為陰極,采用H2SO4-CuSO4體系電解精煉銅,在Cu2+45 g/L、H2SO4濃度185 g/L、反應溫度50 ℃、電解時間2 h、極間距3 cm 的反應條件下,考察不同電流密度對電解情況的影響。不同電流密度下電解銅晶面取向及XRD 圖譜見圖7。

圖7 不同電流密度下銅箔的XRD 圖譜

從圖7可看出,電積銅為立方晶系(65-9743),而且無雜質衍射峰出現,品質較好。電流密度對結晶取向產生一定的影響,電積銅在(111)晶面擇優取向生長,同時還存在(200)、(220)擇優晶面[10]。

不同電流密度條件下的電流效率和槽電壓見表6。隨著電流密度的增大,槽電壓逐漸升高,同時電流效率出現下降。結合生產效率和成本考慮,選擇電流密度為400 A/m2,在此條件下,電解電流效率為96.2%。在Cu2+45 g/L、H2SO4濃度185 g/L、反應溫度50 ℃、電解時間2 h、極間距3 cm、電流密度400 A/m2的反應條件下,電解精銅的純度較高,達到98.96%(表7)。

表6 不同電解條件下的電流效率和槽電壓

表7 電解銅箔元素分析 %

3 結論

本文對廢錳酸鋰電池進行了回收試驗,試驗先對廢錳酸鋰電池進行預處理,并破碎篩分分為兩部分,一部分為銅箔和鋁箔混合體,另一部分為錳酸鋰和石墨混合粉體,針對兩部分的特性差異,系統回收其中的石墨、錳、鋁和銅,得到如下結論。

1)對錳酸鋰和石墨混合粉體進行酸浸,隨著硫酸和雙氧水含量的增加,廢錳酸鋰粉體的浸出率快速增大,當硫酸的濃度為0.5 mol/L、雙氧水的濃度為6%時,LiMn2O4基本上完全分解并浸出,浸出渣為較高純的石墨。

2)對錳酸鋰酸浸液進行電解,制備出純度為98.41%的MnO2,但電解產物結晶度低,含有較多的非晶成分。

3)通過堿浸對銅箔和鋁箔混合體實現分離,收集含有NaAlO2的濾液,制備出純度為95.14%的Al(OH)3;將廢銅箔壓制成片作為陽極,在Cu2+45 g/L、H2SO4濃度185 g/L、反應溫度50 ℃、電解時間2 h、極間距3 cm、電流密度400 A/m2的條件下進行電解精煉,電流效率為96.2%,電解精銅的純度達到98.96%。

本文研究為后續廢舊電極材料的處理提供了切實可行的途徑,對實現資源的回收和循環再利用具有重要的意義。