錫貧中礦回轉窯還原揮發試驗研究

張 馳,邱文順,吳紅星

(云南錫業股份有限公司,云南 個舊 661000)

當前,錫冶煉主要工藝為錫精礦經還原熔煉、火法精煉產出產品錫錠,錫精礦一般要求含錫40%以上。隨著錫礦床的不斷開采,錫礦原礦品位逐漸下降,難選錫不斷增多,選礦過程中產出含錫2%~3%的錫貧中礦因錫鐵、錫硫結合致密,熔點高,難以用選礦方法進一步富集達到錫精礦品位。

目前研究的錫貧中礦處理工藝主要有硫化揮發、氯化揮發及還原-浸出等濕法工藝,而工業化應用最廣泛的是煙化爐硫化揮發工藝[1-9]。煙化爐在處理含錫≤3%的錫貧中礦時,由于含錫品位過低,硫化揮發處理成本長期居高不下,在經濟上并不合理,同時對于高熔點的錫貧中礦物料,煙化爐也難以有效地處理[8]。隨著環保達標排放要求越來越嚴格,硫化揮發方式產生的SO2尾氣治理成本不斷增加,指標要求也越來越高。開發一種經濟合理、技術可行的錫貧中礦處理工藝已經迫在眉睫。本文結合SnO 易于揮發的特性及回轉窯適合處理固態物料的特點[10-12],提出了錫貧中礦還原揮發工藝并進行了試驗,下文對試驗原理、試驗方法及試驗結果進行了闡述。

1 試驗原理分析

1.1 飽和蒸氣壓分析

錫貧中礦中錫的存在形態為錫的氧化物(SnO、SnO2)、錫的硫化物(SnS)和金屬錫(Sn),其中Sn 和SnO2沸點很高,SnO 和SnS 沸點相對較低。在一定溫度下,沸點高的飽和蒸氣壓低,沸點低的飽和蒸氣壓高。利用不同物質的飽和蒸氣壓差異,控制一定的條件,促使錫貧中礦中的錫以SnO 形式揮發,從而與錫貧中礦中的其他物質分離,揮發的SnO 進一步氧化為SnO2進入煙塵成為中間產品。

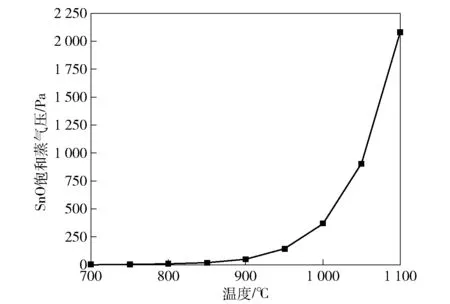

文獻[1]表明,在不同溫度下SnO 的飽和蒸氣壓見圖1。從圖1可以看出,溫度低于900 ℃時,SnO 飽和蒸氣壓較小(900 ℃,pSnO=47.87 Pa),當溫度高于900 ℃時,SnO 飽和蒸氣壓變化較快,并在1 000 ℃以后有更快的變化趨勢。從傳質角度考慮,選擇溫度900 ℃以上有利于SnO 揮發。

圖1 不同溫度下SnO 飽和蒸氣壓

1.2 還原反應及吉布斯自由能分析

根據文獻[2],SnO 是不穩定化合物,在383 ℃時SnO(s)穩定,在383~1 100 ℃范圍內SnO(s)不穩定,SnO(g)是穩定的。在錫貧中礦揮發試驗中,焙燒溫度在900~1 100 ℃,進入氣相的SnO 能穩定存在。

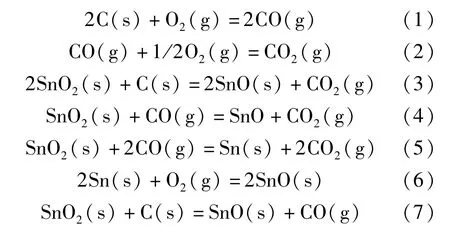

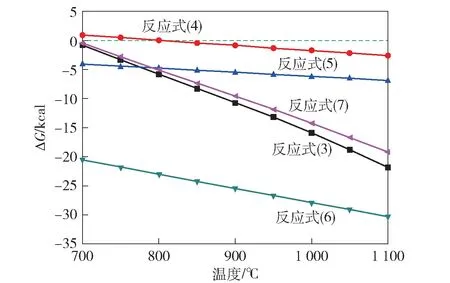

錫貧中礦弱還原揮發時,礦物中穩定的SnO2被還原成SnO(g),部分被過還原的Sn 被氧化成SnO(g),主要發生化學反應見式(1)~(7)。

以上反應式及全文中的(s)、(g)分別表示物質的固態、氣態。常溫下,反應式(3)~(7)的吉布斯自由能ΔG>0,均為吸熱反應,無法自發進行。反應ΔG和溫度之間的關系見圖2。從圖2可以看出,溫度在800 ℃以上時,式(3)~(7)的ΔG<0,反應可向右進行。

圖2 吉布斯自由能ΔG-T 圖

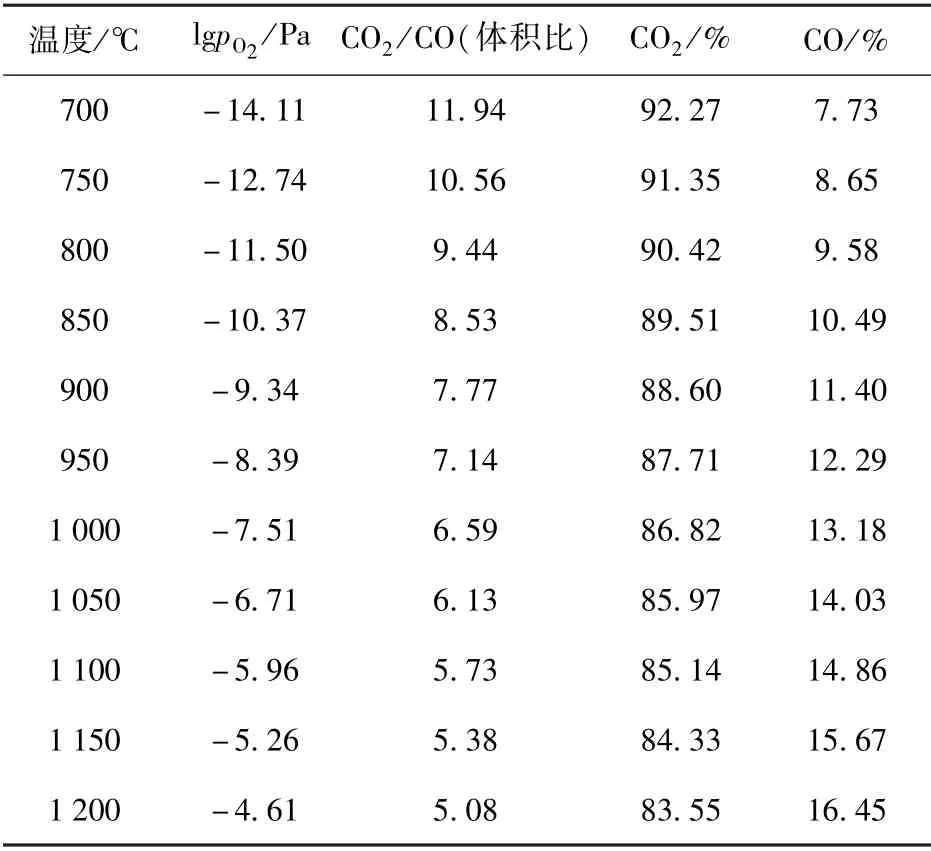

根據文獻[1],要使SnO 具有最大揮發能力,必須控制氣相氧分壓pO2等于純二氧化錫標準分解壓,由此可得出lgpO2,從而得出SnO 最佳揮發溫度與氣相組成,見表1。

表1 SnO 最佳揮發溫度與氣相組成

通過還原反應及吉布斯自由能分析可以得出,在弱還原氣氛下,要使錫貧中礦中的錫能夠以SnO的形態較為穩定地存在,需控制還原反應溫度大于900 ℃。

2 試驗

根據理論分析,還原反應溫度在900 ℃以上,溫度越高越有利于弱還原反應生成SnO,有利于SnO揮發。考慮回轉窯工藝的物料特性,應控制回轉窯內物料為固態的情況下進行錫貧中礦還原揮發試驗。本文分別進行了錫貧中礦軟化溫度(熔點)測定試驗、還原揮發條件探索及優化試驗。

2.1 試驗原料

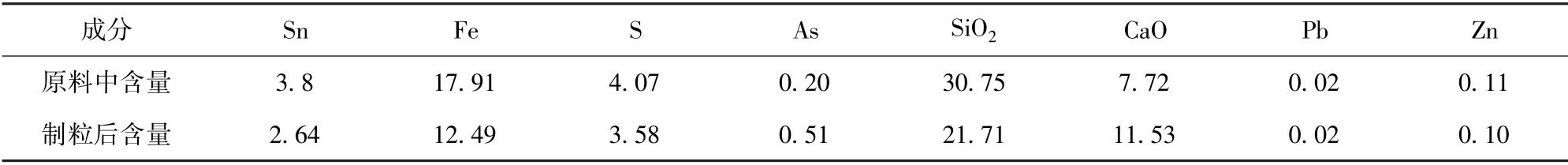

試驗原料錫貧中礦主要成分見表2。

表2 錫貧中礦成分(質量百分比)%

2.2 試驗設備

1)馬弗爐,數量1 臺,型號KL-SWCK6-10S,鶴壁科力測控技術有限公司生產,熔點試驗用。

2)電熱回轉窯,數量1 臺,型號SHY-1,規格Φ100 mm ×1 000 mm,鶴壁科力測控技術有限公司生產,還原揮發試驗用。

2.3 試驗方法

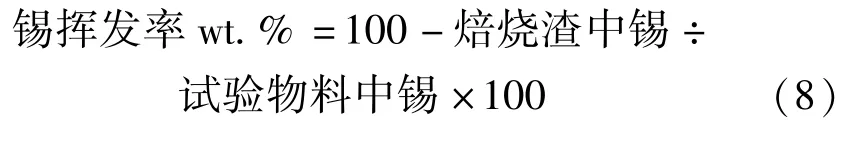

1)熔點測試試驗。取錫貧中礦100 g,裝入黏土坩堝,分別在馬弗爐中加熱至1 000 ℃、1 050 ℃、1 100 ℃恒溫焙燒1 h,然后觀察物料變化情況。

2)還原焙燒試驗。將試驗物料從窯尾螺旋給料機緩慢加入電熱回轉窯中,控制回轉窯轉速、溫度,恒溫焙燒一段時間后,產出焙燒渣,對其進行觀察、取樣分析。考慮生產實際模擬中回轉窯頭未完全封閉,回轉窯尾部改抽風,以保證回轉窯微負壓作業。

2.4 試驗分析

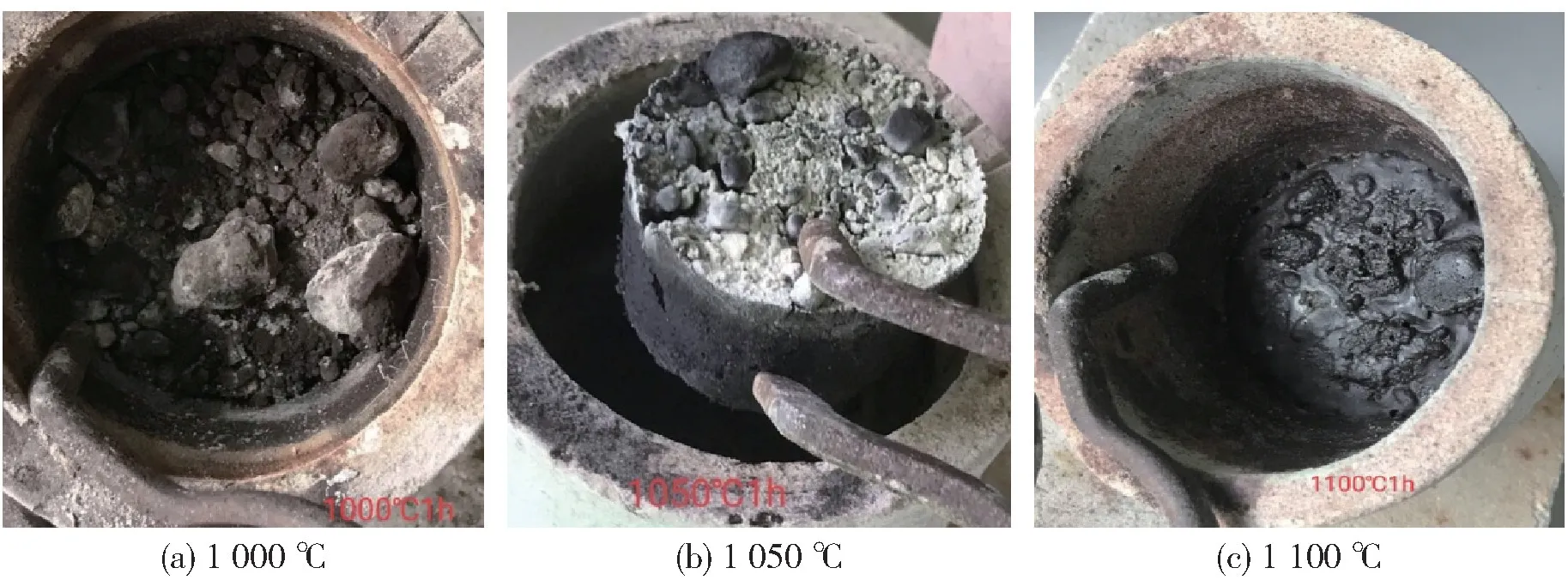

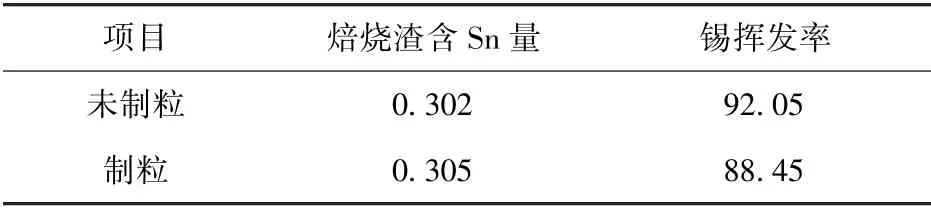

試驗物料的元素分析按GB/T 1819.9—2017《錫精礦化學分析方法》執行。其中的錫揮發率計算公式見式(8)。

3 結果討論

3.1 錫貧中礦熔點測試

1)物料不加還原劑熔點測試。取錫貧中礦100 g(3 份),依次裝入黏土坩堝,分別在馬弗爐中加熱至1 000 ℃、1 050 ℃、1 100 ℃,均焙燒1 h,試驗情況見圖3。由圖3可知,1 000 ℃時錫貧中礦為松散物料;1 050 ℃出現結塊,但未熔化;在1 100 ℃時,錫貧中礦已熔化。

圖3 錫貧中礦在馬弗爐中不同溫度下焙燒1 h 的物料狀況

2)物料中添加還原劑熔點測試。考慮錫貧中礦是在弱還原氣氛下發生反應,在配入錫30%還原劑(含C≥60%的煤焦粉)、1 100 ℃恒溫1 h 的條件下,試驗物料出現部分軟化現象,還原劑燃燒不完全,顆粒感強;提高溫度到1 200 ℃時,物料熔化,有少量粉料。

熔點試驗表明,不管是否加入還原劑,單獨的錫貧中礦的還原揮發溫度都不能超過1 100 ℃,即還原揮發焙燒的溫度為900~1 100 ℃。

根據文獻[10-12],按物料分布,回轉窯內工作溫度可分段實現,局部工作溫度可能超過1 100 ℃,導致部分錫貧中礦熔化。為確保物料在窯內能正常翻轉和流動,確保揮發效率,實驗采用15%石膏渣為粘結劑并制粒,來進一步提高試驗原料的熔點。制粒后物料的成分見表2,將制粒后的物料在120 ℃下恒溫干燥4~8 h,為還原揮發焙燒試驗做準備。

3.2 還原揮發探索試驗

3.2.1 制粒和不制粒對比試驗

結合回轉窯操作控制的特點[10],首先進行了錫貧中礦制粒和未制粒兩種形式的揮發實驗對比,物料成分見表2。在溫度1 000 ℃、還原劑添加量50%、焙燒時間1 h 的條件下,用制粒和未制粒的原料進行探索試驗,試驗結果見表3。由表3可知,未制粒的焙燒渣含錫更低,錫揮發率為92.05%。分析認為,未制粒的物料與還原劑混合更均勻,更有利于SnO2還原為SnO 揮發,但其熔點相對更接近揮發溫度,容易粘接,影響流動性;制粒物料雖然揮發率相對低一點,但流動性、操控性更好,便于工業化生產。

表3 制粒對錫揮發的影響探索試驗(質量百分比) %

3.2.2 物料制粒條件試驗

根據對比實驗結果,參照表2成分重新進行了物料制粒,對制粒后的物料揮發效率進行了條件試驗探索。

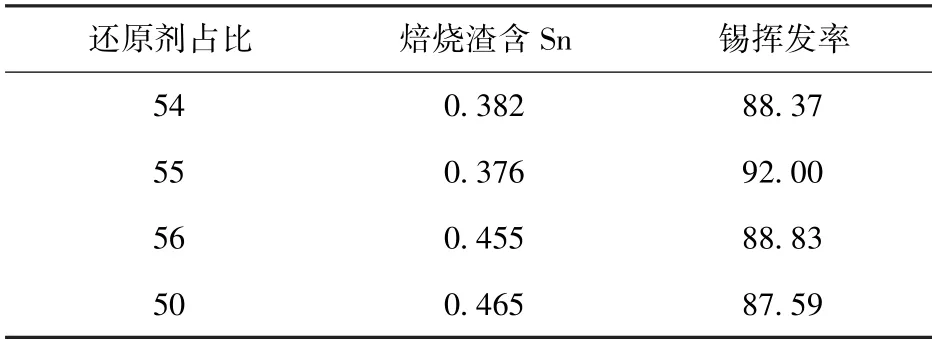

1)還原劑加入量。控制試驗條件:溫度1 000 ℃、焙燒時間40 min;取4 份450 g 制粒后的物料,分別配入不等量還原劑,進行條件試驗,試驗結果見表4。由表4可知,各還原劑配入量的物料錫揮發率均在87.59%以上,但在還原劑配入量為55%時,錫揮發率最高,為92.00%。

表4 不同還原劑加入量下的焙燒試驗結果(質量百分比) %

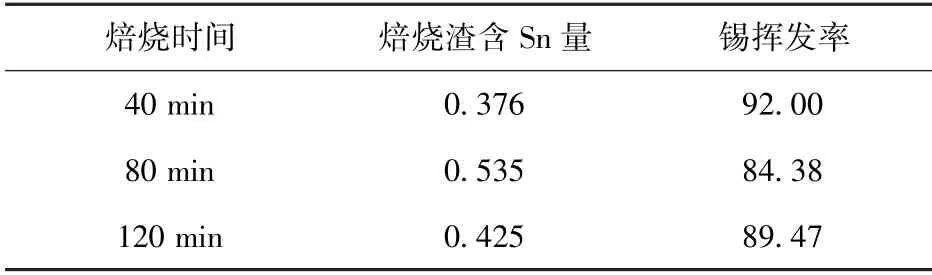

2)焙燒時間。控制試驗條件:溫度1 000 ℃,制粒后的物料配入還原劑55%;取3 份450 g 物料分別進行不同焙燒時間的條件試驗,試驗結果見表5。由表5可得,錫揮發率隨著焙燒時間的延長先降低后升高。分析認為,隨著焙燒時間的延長,被還原揮發的SnO(g)未能及時抽走,又被氧化成SnO2,從而導致錫揮發率降低。因此,1 h 以內的焙燒時間已可滿足錫貧中礦還原揮發的要求。

表5 不同焙燒時間的焙燒渣含錫量(質量百分比) %

3.3 連續進出料試驗

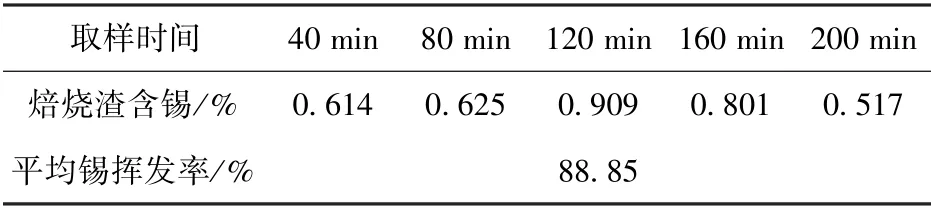

在電熱回轉窯溫度1 000 ℃、還原劑加入量50%條件下,從窯尾料斗加料,螺旋給料機勻速進料,焙燒渣從窯頭出料。從窯頭出料開始計時,40 min 后,開始從出料口取樣,每隔40 min 取樣一次,對各樣品進行化驗分析并計算錫揮發率,計算結果見表6。從表6可以看出,試驗重現性較好,綜合錫揮發率達到88.85%。

表6 連續進出料試驗結果

3.4 試驗存在的問題

經過條件試驗及連續進出料試驗,錫揮發率高達88.85%以上,表明錫貧中礦回轉窯還原揮發處理具有一定的可行性,但是也暴露出來幾個問題。

1)回轉窯規格為Φ100 mm ×1 000 mm,設備過小導致物料行程過短,窯內物料分布難以控制,回轉窯低溫段與高溫段難以嚴格區分。

2)回轉窯未完全密封,為確保窯內較強的還原性氣氛,消除引入空氣對氣氛的影響,試驗采用了偏高的還原劑加入量。

3)試驗未對尾氣成分進行監控,回轉窯窯內氣氛控制有待進一步查明。

4)試驗未考查還原揮發后產生的SnO(g)進一步轉化為SnO2的收集措施。

4 結論

本文結合SnO 易于揮發的特性及回轉窯適合處理固態物料的特點,對難處理的錫貧中礦進行了熔點測試、制粒和不制粒對比試驗、物料制粒條件試驗及連續進出料試驗等,以探索錫貧中礦回轉窯還原揮發工藝,并得出以下結論。

1)根據理論分析及熔點測試試驗,還原揮發控制的合適溫度為900~1 100 ℃,且加入CaO 黏合劑有助于提高錫貧中礦熔點溫度,有利于錫還原揮發。

2)采用回轉窯還原揮發處理錫貧中礦,可實現錫與其他雜質物料的有效分離,揮發率可達到88.85%以上,具有良好的工藝可行性,可進行進一步的工業化試驗。