金屬砷生產過程中310S不銹鋼罐體腐蝕問題分析與研究

董準勤,陳 濤,李雪山

(山東恒邦冶煉股份有限公司,山東 煙臺 264100)

山東某公司生產金屬砷采用電熱豎罐碳熱還原工藝[1],豎罐罐體采用熱強鋼310S 制作,在實際生產過程中,310S 鋼板制作的罐體(壁厚8 mm)在使用5~7 個爐次后(約8~10 d),罐體下部即出現點蝕,如果未及時發現再次使用,就會出現大面積腐蝕穿孔,此時罐體需要進行更換或對腐蝕面進行切割焊補。這一方面使得金屬砷的生產成本居高不下,另一方面增加了維修人員勞動強度。

針對生產中存在的罐體腐蝕問題,本文對腐蝕部位和機理進行了分析,并尋求適合該公司金屬砷生產罐體的材料或方法,以達到延長罐體使用壽命和降低生產成本的目的,另外還為后續金屬砷的自動化生產主體設備材料選擇提供參考。

1 腐蝕情況分析

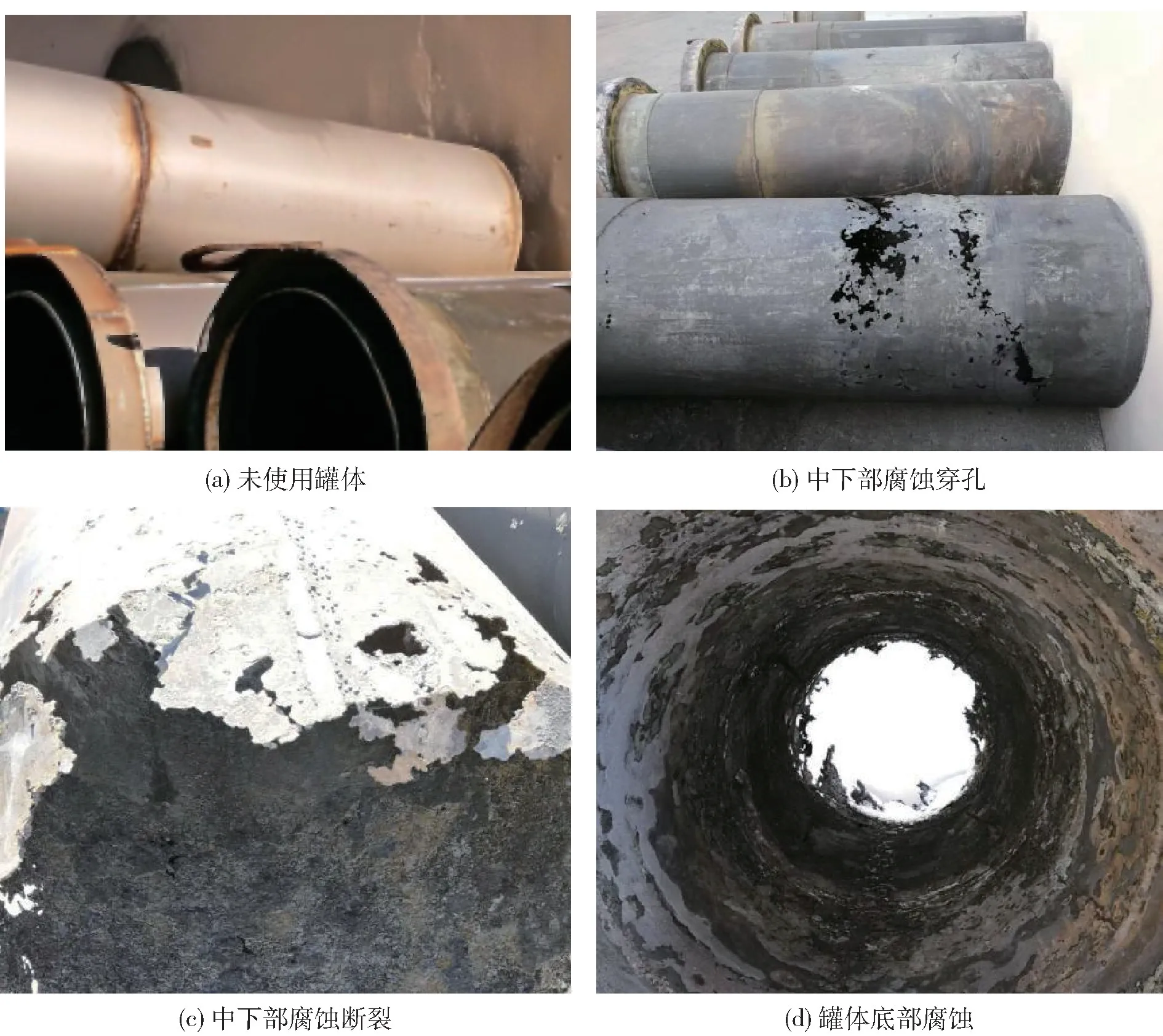

該公司在金屬砷生產中,新罐使用5~7 爐次后,罐體腐蝕會非常嚴重,腐蝕主要集中罐體爐箅以下部分,或從罐體中間斷開,或罐體中間穿孔,或罐體底部全部被腐蝕,具體腐蝕情況見圖1。

圖1 熱強鋼310S 罐體腐蝕情況

2 腐蝕機理研究

從原料、生產流程、化學分析、X 衍射分析及EDS 能譜分析等方面對310S 罐體的腐蝕機理進行分析。

2.1 原料

金屬砷生產的原料為該公司復雜金精礦氧化焙燒工藝產出的粗三氧化二砷[2],其化學元素分析及XRD 射線衍射分析結果分別見表1、表2。

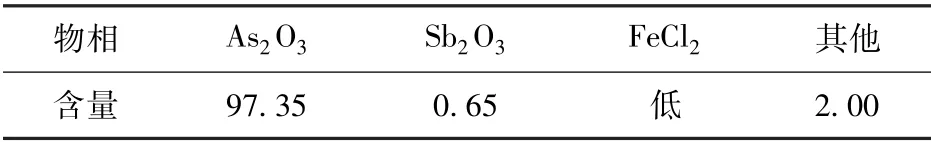

表1 粗三氧化二砷元素分析結果 %

表2 粗三氧化二砷XRD 射線衍射分析結果 %

由表1、表2可以看出,粗三氧化二砷中As、Sb主要以易揮發的氧化態形式存在,由于該公司入爐原料較為復雜,造成焙燒爐產出的粗三氧化二砷含有部分的S、Cl 等元素。

2.2 生產流程

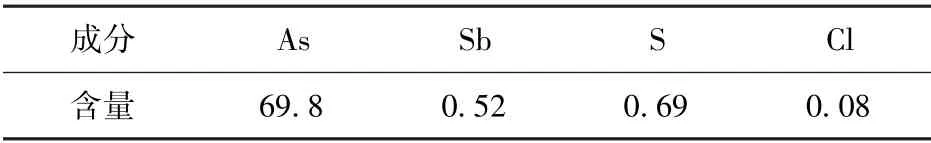

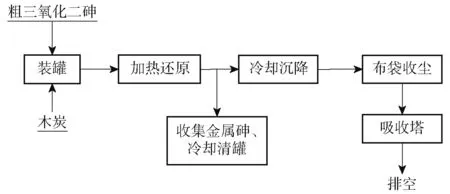

電熱豎罐碳熱還原工藝的主要生產流程包括原料和輔料裝罐、加熱還原、冷卻沉降及冷卻清罐四個主要步驟,其流程簡圖如圖2所示。

圖2 金屬砷生產流程簡圖

生產過程為間隙性作業,每爐次生產周期約30~36 h,其中裝罐完成后加熱20 h,然后取出結晶器和罐體進行自然冷卻,冷卻8~10 h 至室溫后,人工清理結晶器中金屬砷產品和罐內殘渣,此后重復以上生產步驟。

罐體中大部分三氧化二砷揮發后,有部分殘渣附著在罐體中下部內表面和罐體底部,人工清理時需用大錘進行敲打才能較為徹底地清理殘渣,310S罐體被頻繁地升溫、降溫和敲打清理,降低了其使用壽命。在交替的升、降溫下,310S 材料的內部與表面會產生較大的熱應力,同時頻繁的敲擊也會破壞材料內部的晶格結構,從而降低了310S 材料整體的抗熱震性能和韌性。

2.3 310S 罐體腐蝕部位化學分析及X 射線衍射分析

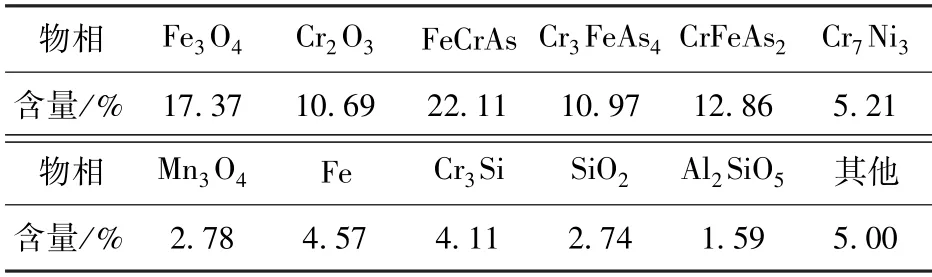

對310S 不銹鋼罐體腐蝕前、后進行元素分析,結果見表3。

表3 310S 不銹鋼罐體腐蝕前、后元素化學分析 %

310S 材質罐體腐蝕前、后元素分析數據表明,Fe、Cr、Ni 比例嚴重失調,斷面、穿孔部分已完全失效,腐蝕部位出現了大量的As、Sb、S、Cl 等元素,而As、S、Sb、Cl 等元素均為生產金屬砷的原料引入。

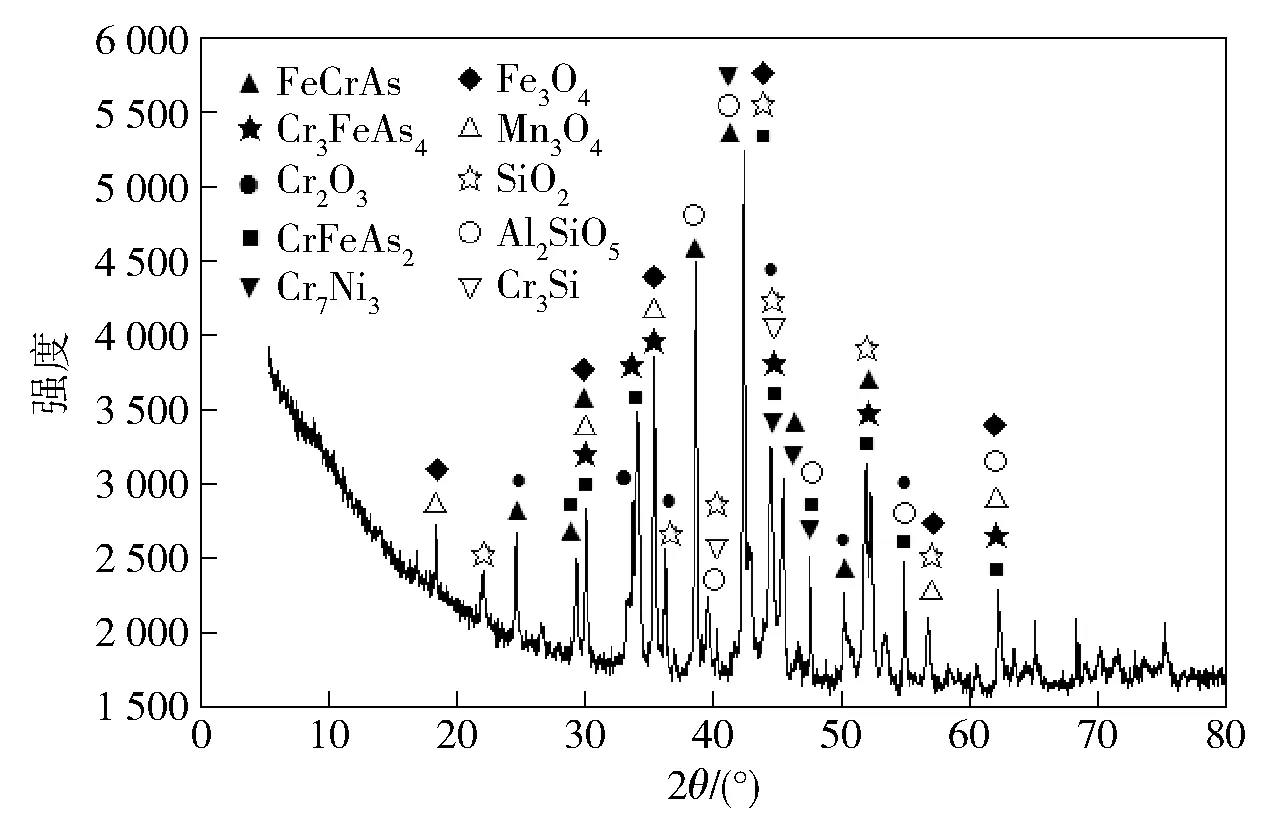

為了進一步了解腐蝕斷面的物相組成,對腐蝕后的310S 罐體進行了X 射線衍射分析,結果如圖3、表4所示。

圖3 310S 不銹鋼罐體腐蝕部位X 射線衍射圖

表4 310S 不銹鋼罐體腐蝕部位X 射線衍射分析

從表4中可看出,Fe 以單獨金屬相存在的形式較少,多以Fe3O4、FeCrAs、Cr3FeAs4、CrFeAs2等復雜化合物的形式存在;Cr 以Cr7Ni3形式存在的較少,多數以Cr2O3、FeCrAs、Cr3FeAs4、CrFeAs2等化合物存在。

由表4也可看出,Fe、Cr 元素均有不同程度的氧化,說明在腐蝕過程中,部分O 元素參與了腐蝕,同時As 在高溫條件下向基體內部不斷擴散,并與Fe、Cr 形成新的金屬間化合物,這可能是導致310S材料強度降低的原因。

2.4 腐蝕部位能譜分析

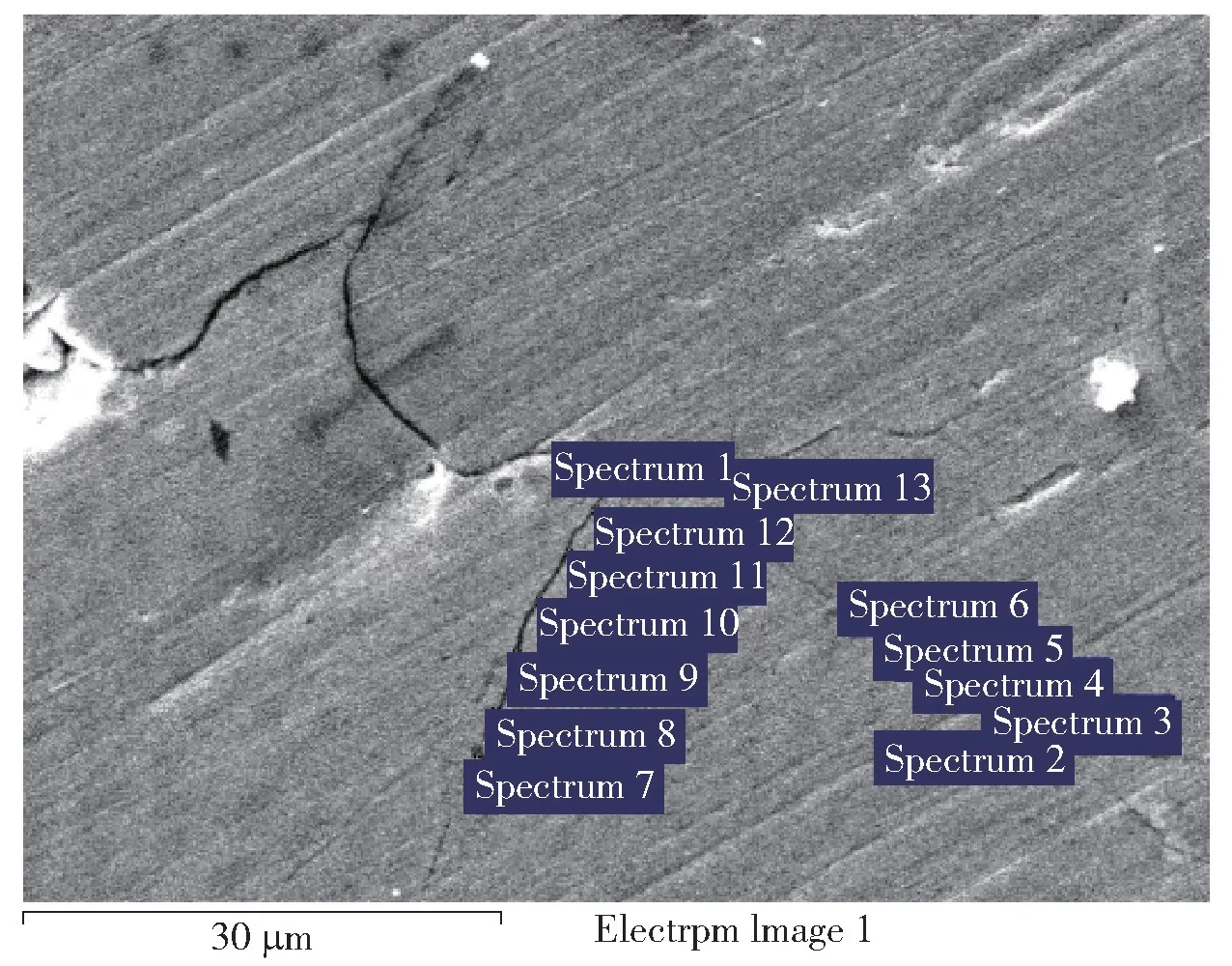

由310S 不銹鋼罐體腐蝕的X 射線衍射分析可以看出,As 與Fe、Cr 形成新的金屬間化合物可能是310S 材料被腐蝕的原因,但結合實際生產情況,與單質As 接觸更加頻繁的罐體上部和結晶器均未發生嚴重的腐蝕,這說明金屬砷并不是直接腐蝕罐體的主要因素,可能是由于其他因素影響了罐體的腐蝕。為了明確罐體腐蝕的原因,對罐體腐蝕面進行了能譜分析,結果如圖4、表5所示。

圖4 罐體腐蝕面裂紋處能譜圖

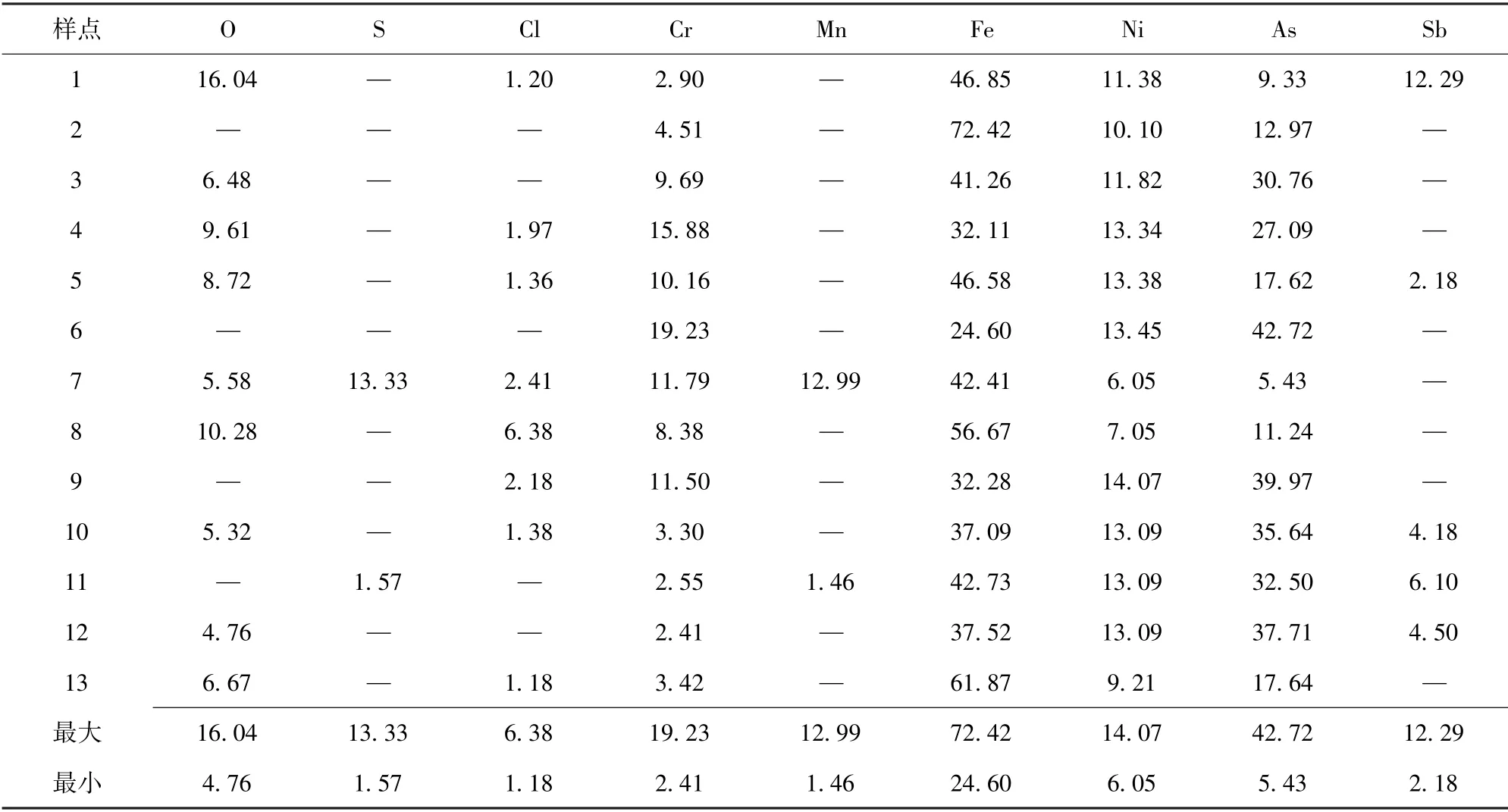

由圖4和表5可以看出,腐蝕截面有眾多裂紋,并向基體內延伸;從樣點1、3~5、7~13 的光譜分析結果可知S、Cl、O、As、Sb 等元素在裂紋內富集,從樣點2、6 的光譜分析結果可知As 元素在基體內富集,材料腐蝕傾向是S、Cl、O、As、Sb 等造成的,As 來自生產過程中產生的砷蒸汽向基體內擴散,S、Cl、Sb為原料引入的。

表5 樣點能譜分析結果 %

2.5 腐蝕機理分析

通過310S 材料腐蝕前后的化學元素分析、X 射線衍射分析、能譜分析并結合實際生產情況,可以看出Cl、S、O 主要在腐蝕面的裂紋內富集,As 在基體內富集,這說明Cl、S 和As 對310S 材料的腐蝕機理是有區別的。

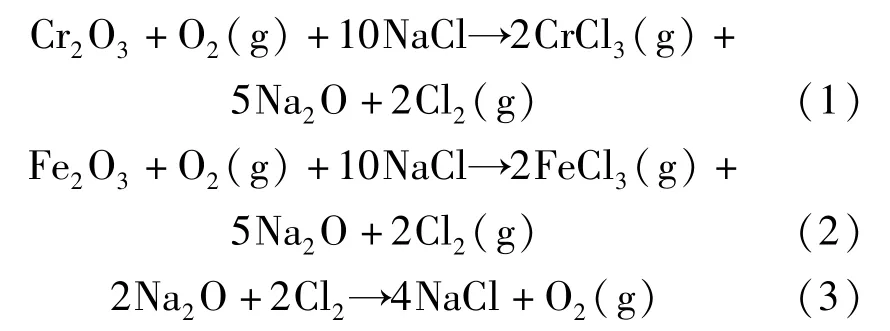

在高溫條件下,原料中的氯鹽對310S 材料的腐蝕可采用高溫氯化腐蝕的活化氧化理論進行解釋[3],在材料保護膜接觸面發生式(1)~(2)反應[4],而反應產物Na2O 可以進一步與Cl2發生式(3)反應[5]。

在高溫條件下,原料中的硫化物對310S 材料的腐蝕可采用高溫硫化和高溫氧化進行解釋[6-7],腐蝕原理是原料中的硫化物與空氣中的氧沿晶界向不銹鋼內部擴散與向外擴散的Cr、Ni 發生硫化、氧化反應。

關于砷單質對310S 不銹鋼腐蝕的研究較少,但根據以上分析手段,筆者認為,砷單質對310S 材質的腐蝕機理可能是在高溫條件下,氯鹽和硫化物與310S 材質表面的保護膜發生反應,使基體暴露出來,生產過程中產生的砷蒸汽通過孔隙擴散至基體表面,然后進一步擴散至基體內部與基體內的Cr、Fe 形成新的金屬間化合物,從而改變了基體的性質,影響了材料性能。

3 解決措施

3.1 更換罐體材料

通過對腐蝕機理的分析,生產中試驗采用耐腐蝕性能較好的TA2 材料,在不改變作業溫度的條件下,TA2 材料罐體使用時間提高了1 倍(15~20 d),但TA2 制作的罐體被腐蝕后維修時,對焊接工藝要求較為嚴格,焊接不好,易開裂,增加了維修人員作業難度,最終沒有選用。

3.2 310s 罐體表面增加涂層

在310s 罐體表面增加耐高溫、耐腐蝕涂層,保護罐體,阻隔Cl、S、As 等元素向310S 材料滲透。生產中使用陶瓷涂層和金屬材料涂層進行了對比,結果表明:陶瓷材料與310S 不銹鋼膨脹系數差異較大,生產過程中頻繁的升溫降溫易導致陶瓷材料爆裂脫落;而達不到耐腐蝕的要求;金屬材料涂層表面的氧化膜對Cl、S 有較好抗腐蝕性,且金屬材料涂層與310S 不銹鋼膨脹系數差異較小,使用效果明顯優于陶瓷材料,罐體采用金屬材料涂層使用壽命延長至15~20 d。

3.3 降低爐溫

由于310s 罐體腐蝕主要是高溫氯化腐蝕和高溫硫化腐蝕,為了減緩腐蝕速度,在310s 罐體使用金屬涂層的條件下,試驗將310s 罐體揮發段和還原段的溫度均降低50~100 ℃,通過2 個月的生產摸索,在將揮發段溫度降至600 ℃、還原段溫度降至700 ℃的條件下,罐體的使用壽命延長至30~45 d。實踐表明,降低爐溫不僅延長了罐體壽命,而且未對金屬砷產品產量、生產作業周期造成影響。

4 結論

在電熱豎罐碳熱還原法生產金屬砷的過程中,罐體壽命是影響生產成本主要原因,為了降低生產成本,某生產企業對310S 不銹鋼罐體腐蝕機理研究進行了分析,并結合生產實際提出了相應的解決措施。

1)通過對310s 罐體腐蝕機理的分析發現,引起罐體腐蝕的主要原因是原料三氧化二砷中S、Cl 等雜質元素在高溫條件下發生了高溫氯化和硫化反應,侵蝕了基材表面的氧化膜,導致As、Sb 元素向基體內部擴散并與基體中的Fe、Cr 形成新的化合物,改變了材料性質,加上空氣中氧的參與,加速了這一反應進程,從而大大縮短了材料的使用壽命。

2)通過生產試驗發現,在310S 罐體表面鍍金屬材料涂層是比較好的解決措施。陶瓷涂層與310S 不銹鋼膨脹系數相差較大,生產過程中罐體頻繁的升溫降溫,易造成涂層脫落;采用TA2 材料罐體使用壽命可延長一倍,但后續的焊接、維修難度較大;采用表面鍍金屬材料涂層,既可達到提高使用壽命的要求,又不影響后續的維修。

3)將揮發段溫度降至600 ℃,還原段溫度降至700 ℃,可延長罐體使用壽命,而且對金屬砷產品產量和生產作業周期不產生影響。

4)采取在310s 罐體表面增加耐高溫耐腐蝕金屬材料涂層和降低爐子作業溫度等措施可延長罐體使用壽命,從8~10 d 延長至30~45 d,大大降低了金屬砷生產成本。