國內外四氯化鈦的應用及工藝技術研究進展

李 亮

(1.攀鋼集團研究院有限公司 釩鈦資源綜合利用國家重點實驗室,四川 攀枝花 617000;2.昆明理工大學 真空冶金國家工程實驗室,云南 昆明 650093)

四氯化鈦(TiCl4)作為生產海綿鈦、氯化法鈦白以及珠光顏料等的主要原料,用途十分廣泛。工業上首先將金紅石及鈦鐵礦通過選礦手段將鈦氧化物富集,鈦鐵精礦經電爐熔煉獲得高鈦渣并進一步氯化制備TiCl4;而天然金紅石精礦中因其TiO2含量大于90%,可直接進行氯化-精制處理制備精TiCl4;獲得的TiCl4經鎂熱還原蒸餾制取海綿鈦金屬或直接用于氣相氧化后處理獲得氯化法鈦白產品。因此,TiCl4的制備成為金屬鈦提取以及氯化法鈦白制備過程中的重要關鍵環節[1-3]。我國是世界鈦資源儲量大國,依據美國地質調查局(USGS)發布的數據[4],全球鈦鐵礦儲量7.7億噸,金紅石儲量4700萬噸,兩者合計儲量約為8.17億噸。而中國的鈦鐵礦資源儲量約2.3億噸,占到全球總儲量的四分之一以上,鈦鐵礦儲量位居世界前列[5-6],其中原生釩鈦磁鐵礦是我國主要的工業類型含鈦礦物,占比達97%,而砂礦僅占3%。基于我國鈦資源多為復合共生礦的特點,其選礦所得鈦精礦中鐵、鈣、鎂雜質含量高,綜合利用的技術難度極大。雖然豐富的鈦資源為TiCl4的應用及工藝技術發展研究創造了良好條件,但目前對于我國鈦資源用于TiCl4生產的研究尚缺乏系統梳理,本文通過開展國內外TiCl4的應用及工藝技術研究綜述,以期為我國鈦資源的高效高質化利用技術研發及工業生產提供參考。

1 TiCl4的應用需求分析

1.1 海綿鈦對TiCl4的需求

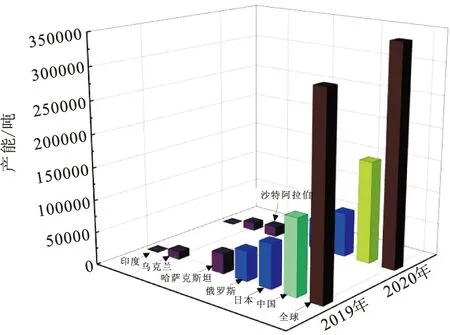

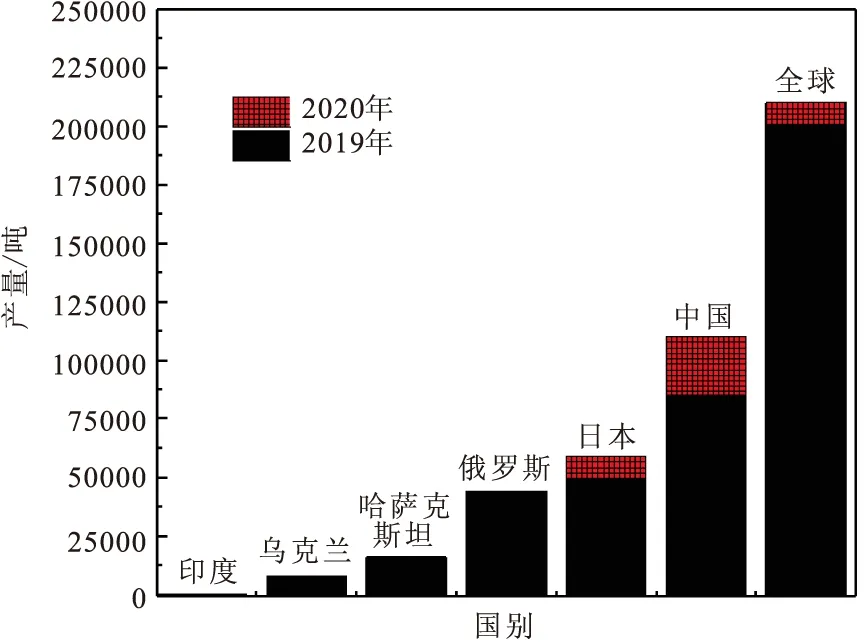

目前,全球90%以上的鈦精礦資源用于生產制造鈦白粉,約有5%用于生產海綿鈦金屬。統計顯示,全球鈦行業消費主要集中在亞洲(中國、日本)、歐洲(俄羅斯)和北美洲(美國),這三大地區占據全球90%以上的鈦產品消費需求,鈦產業規模達到185億美元[7]。全球海綿鈦產能自2004年起逐年呈增長趨勢,圖1與圖2所示分別為2019~2020年全球海綿鈦產能及海綿鈦實際產量分布情況[8]。

圖1 2019~2020年全球海綿鈦產能

圖2 2019~2020年全球海綿鈦實際產量

根據圖1與圖2所列USGS的實際產量統計,截止2020年全球海綿鈦產能已經達到34.1萬噸/年。若按4噸TiCl4生產1噸海綿鈦計算,海綿鈦對TiCl4的表觀需求達136.4萬噸/年。全球海綿鈦產量自2014年達到19.4萬噸水平以來,目前實際年產量基本上維持在20萬噸左右的水平,實際消耗TiCl4達80萬噸/年。從生產國別來看,中國、日本和俄羅斯是全球重要的海綿鈦生產大國,2019~2020年的占比達到全球89%左右。因此,國內外海綿鈦生產企業對TiCl4原料保持著旺盛的需求。

1.2 鈦白對TiCl4的需求

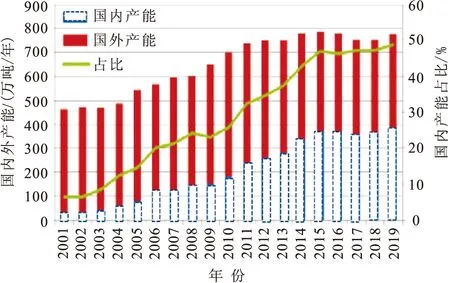

當前鈦白粉全球產能約為750萬噸/年,其中海外產能約為400萬噸/年,多以氯化法工藝為主,主要分布于歐美地區,且行業集中度極高。隨著Tronox完成對Cristal的收購,海外鈦白粉產能CR4由70%上升至90%,其中科慕、特諾、Venator和康諾斯產能分別為125萬噸/年、107.8萬噸/年、67.7萬噸/年及57.5萬噸/年[9]。其主要鈦白粉企業產能及占比如圖3、圖4所示。

圖3 世界主要鈦白粉企業產能占比

圖4 全球鈦白粉產能及占比

我國39家具有正常生產條件的全流程型鈦白粉企業綜合產量于2018年已達到295.43萬噸,同比增加8.48萬噸,增幅為2.95%。目前中國依舊是全球鈦白粉的主要供應國。與西方國家相比,我國的鈦白工業在生產工藝技術及裝備方面還比較落后[10],大多數都是采用硫酸法生產。盡管我國硫酸法鈦白粉工廠的工藝技術水平在初期“智力引進”的基礎上有了大幅提升,但氯化法鈦白粉仍是未來中國鈦白粉生產技術發展的主攻方向[11-12]。根據實際氯化法鈦白生產過程中TiCl4消耗量/鈦白粉產量為2.5的比例推算,若全部采用氯化法鈦白進行生產,則國內生產鈦白粉消耗TiCl4約為738萬噸/年,這將帶來TiCl4中間物料的極大需求。

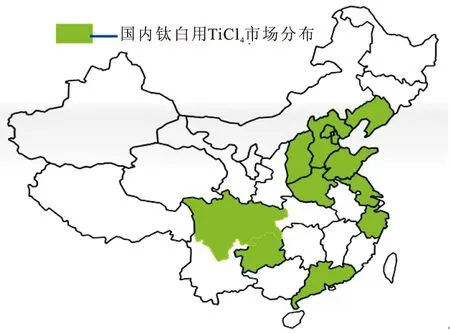

圖5為中國TiCl4目標市場區域分布圖。從圖5可見,國內使用TiCl4作為中間原料的企業主要集中在遼寧、四川、河北、山西、河南和貴州等東北、西南和華北地區,鈦白粉和其他鈦化工產品主要集中在江蘇、浙江、廣東和山東等東南沿海地區。目前新疆等地也陸續展現出旺盛的海綿鈦發展勢頭,攀枝花和陜西寶雞等地也已經開始逐漸形成鈦行業產業聚集地。綜上分析,隨著我國海綿鈦與鈦白粉在全球產能中占比的不斷提升、以及國內氯化法鈦白工藝技術的不斷進步與擴張,國內對TiCl4的需求將維持在百萬噸級的較高水平,且該需求將持續攀升。然而目前全國鈦精礦產量僅約為373.82萬噸/年,不能完全滿足國內TiCl4及鈦白的生產需求[13],約有46%的鈦礦仍需從莫桑比克、澳大利亞、肯尼亞、越南、南非和印度等國家進口。因此,結合我國鈦資源具有的儲量優勢,針對性地利用和開發適合我國鈦資源特點的TiCl4生產工藝才有廣闊的發展前景。

圖5 中國TiCl4目標市場區域分布圖

2 TiCl4工藝技術研究進展

2.1 沸騰氯化法制備TiCl4工藝技術現狀

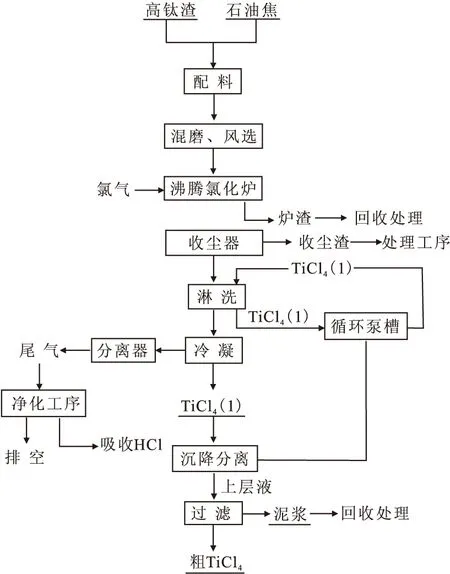

工業化生產TiCl4的主流方法是沸騰氯化法,也稱流態化氯化。首先將該法用于生產 TiCl4的當屬德國的拜耳公司,但到目前為止,美國杜邦公司沸騰氯化的生產規模、工藝水平與技術指標均處于世界領先地位,日本也普遍采用該生產方法[14-16]。圖6所示為沸騰氯化生產TiCl4工藝流程圖。

圖6 沸騰氯化法生產TiCl4工藝流程

沸騰氯化法以氯氣為流體和氯化劑,使高鈦渣與石油焦的混合料在沸騰爐內處于懸浮狀態,固體和氣體處于激烈的相對運動中,并在950~1050 ℃高溫下通過加碳氯化反應制取TiCl4。其優點在于反應過程傳質、傳熱效果良好,且操作簡單連續、生產效率和產量較高。但沸騰氯化法對原料的要求較高,若直接采用低品位高鈣鎂鈦渣作為原料,氯化過程中極易生成高粘度、不易揮發的CaCl2和MgCl2化合物[17],進而引起爐料結塊,堵塞篩板,破壞反應床,影響沸騰氯化過程的正常進行。因此,沸騰氯化法制備TiCl4工藝采用的原料中TiO2的含量通常≥92%,CaO+MgO含量≤1.5%。

國內外針對TiO2不同品位的含鈦物料在沸騰氯化爐內碳熱氯化已經開展了一定的研究工作,但研究對象多為高品位的天然金紅石和人造金紅石[18]。商黔麗等[19]人分別以TiO2為94%的高鈦渣和90%品位高鈦渣為原料,采用沸騰氯化工藝制備粗TiCl4,分析了兩種品位高鈦渣對沸騰氯化工藝的影響,并認為94%品位高鈦渣由于其活性低而對沸騰氯化工藝的影響較大。Zanaveskin K L等對沸騰氯化殘渣排放工藝進行了研究,認為采用密閉排渣工藝有利于生產過程的連續性[20]。王志、袁章福等[21-22]采用單因素實驗考察了氯化過程參數對其沸騰氯化反應活性及工藝控制的影響,結果確立了沸騰氯化適宜的工藝參數為反應溫度950℃,以及天然金紅石與石油焦的合理粒度及配比等,確保氯化率達95%以上。王軍等[23]分別以高鈣鎂鈦渣和低鈣鎂鈦渣為主要原料進行無篩板沸騰氯化工業試驗,針對高鈣鎂雜質易引起爐料結塊,堵塞篩板等問題,考察了氯化爐內反應溫度、壓力波動情況和排渣情況。

為了降低此類鈦渣中鈣、鎂雜質含量,使其能適應現有沸騰氯化工藝的需要,國內外學者開發了許多鈦渣品位升級制備人造金紅石的方法,如氧化-還原焙燒-浸出、氧化-氯化焙燒-浸出、酸堿聯合浸出、硫酸化焙燒-浸出、選擇性析出-分選-浸出法和物相重構法等,但這些技術方法均存在流程長、能耗高、設備要求高及難以大型化等問題[24-25]。此外,徐聰、袁章福等[26-28]人開發了以高鈣鎂鈦渣為原料的組合式流化床中制取TiCl4新工藝,但該工藝目前僅限于實驗室研究階段。

陳輝[29]等通過對沸騰氯化噴淋裝置、排渣方式及排渣裝置等關鍵技術進行攻關試驗,逐步形成一套較為先進合理的、完備的沸騰氯化生產TiCl4工藝技術,可有效提高TiCl4的金屬回收率,降低原料消耗指標,提高氯化爐的連續作業能力,節約生產成本,同時也打破了發達國家對技術的封鎖,改進后尾氣中含氯廢氣平均約為76.3 mg/m3,達到環保要求,單爐日產量由90噸提升至101噸。趙海濤[30]通過分析沸騰氯化法生產TiCl4過程中產生的固體廢物的性質,選擇采用搖床水洗重選的方法將碳和TiO2分離,利用氯化爐尾氣燃燒產生的熱能將沸騰爐塵高溫水解,從而回收氣體制備鹽酸的合理回收處理技術,分別制定出可行的處理方案。實踐證明,固體廢物處理方案可以提高TiCl4生產的原料利用率,降低了氯化過程廢棄物對環境的污染。

但截止目前,國內最大的無篩板沸騰氯化爐直徑為Ф2400 mm,無法直接采用我國攀西地區鈦資源生產的低品位高鈣鎂鈦渣作為原料,采用沸騰氯化技術處理我國鈦資源生產TiCl4的工藝及裝備仍未取得實質性的突破。

2.2 熔鹽氯化法制備TiCl4工藝技術現狀

2.2.1 熔鹽氯化法工藝進展

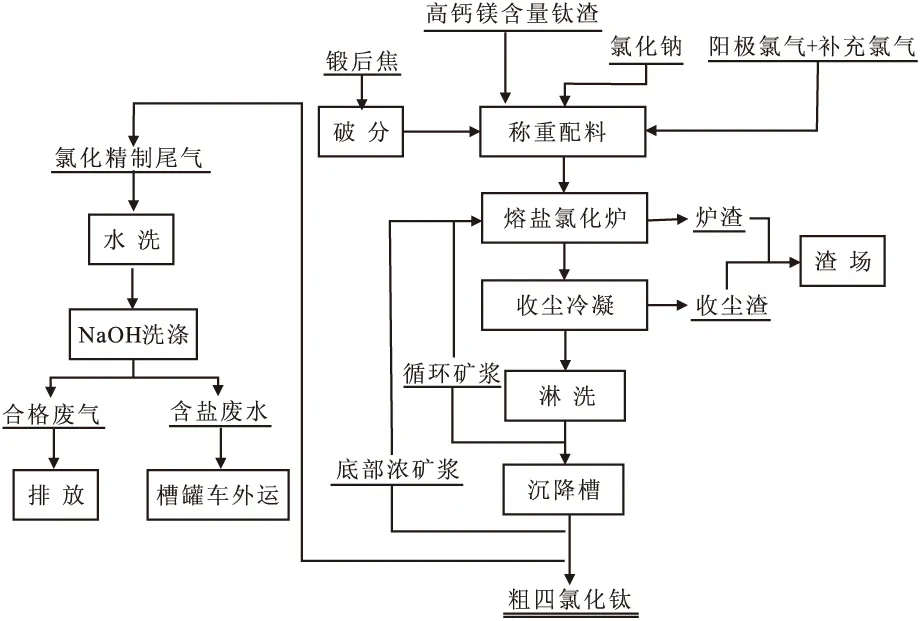

以烏克蘭、哈薩克斯坦和俄羅斯為代表的獨聯體國家通常采用熔鹽氯化法生產制備TiCl4[31]。該方法源自蘇聯索里雅克夫(C.Ⅱ.COJIqgOB)與拜別柯夫(M.KBaHOeKOe)等提出的,用以處理高鈣鎂雜質含量鈦原料的一種有效方法,其特征在于將鈦渣和石油焦懸浮在熔鹽介質中(主要由NaCl、KCl、FeCl2、MgCl2、CaCl2組成),經與氯氣反應生成TiCl4[32-34]。工藝流程如圖7所示。

圖7 鈦渣熔鹽氯化過程工藝流程

與沸騰氯化法不同,液態熔鹽介質為鈦原料的氯化反應提供了良好的反應界面、同時熔鹽還是提高反應區氯濃度的有效催化劑,避免沸騰氯化法中CaCl2和MgCl2等雜質氯化物的不利影響、并對氣態產物TiCl4有凈化效果,可有效提高最終產品的質量,采用熔鹽氯化工藝制取TiCl4時具有更寬闊的原料適應窗口。主要優點是能處理鈣鎂氧化物質量分數較高(一般≥2.5%)、二氧化鈦質量分數低的原料。因此,針對我國鈦資源鐵、鈣、鎂雜質含量高的特點,選擇熔鹽氯化法處理低品位鈦原料制備TiCl4顯得尤為重要,同時也是提升我國鈦資源高效規模化利用水平的有效途徑。

目前,國內外主要有俄羅斯AVISMA、哈薩克斯坦UKTMP、烏克蘭ZTMK、云冶海綿鈦廠、攀鋼海綿鈦廠和中國錦州鈦業擁有熔鹽氯化爐,其單爐TiCl4日產量為80~160噸。俄羅斯AVISMA、哈薩克斯坦UKTMP和烏克蘭ZTMK采用TiO2含量為 88%~90%的高鈦渣進行熔鹽氯化生產TiCl4,單爐日產能可大于120噸,鈦回收率為95%~96%,生產每噸粗TiCl4消耗鈦渣0.5噸、石油焦0.1噸、氯氣約0.9噸[35-37]。

我國目前已經開展了大量以高鈣鎂低品位高鈣鎂鈦渣為原料的熔鹽氯化工藝技術研究,成功實現了TiO2品位為78%~85%的低品位高鈣鎂鈦渣在NaCl基熔鹽體系中碳熱氯化生產粗TiCl4的工業化實踐,鈦氧化物的氯化率>95%,基本解決了氯化設備大型化與產能擴大的實際生產問題,所產粗TiCl4經鋁粉除釩、蒸餾與精餾精制后所得精TiCl4質量滿足國標(YS/T 655-2016)的最優品級質量要求[38],并能滿足高品質海綿鈦及氯化鈦白生產所需原料質量要求。

李開華等[39]在熔鹽氯化系統裝置上采用低品位高鈣鎂鈦渣進行了熔鹽氯化工藝技術研究,考察了攀枝花鈦渣熔鹽氯化特性及工藝控制條件,并進行了工業化應用試驗,確立了熔鹽氯化的可行性。苗慶東等[40-41]圍繞鈦渣中FeO對熔鹽氯化過程生產TiCl4的影響、尾氣處理方法、粗TiCl4固含量控制進行了研究。

國內除攀鋼外,其余企業均采用TiO2含量大于 82%的鈦渣或PUS渣作為原料用于熔鹽氯化法生產粗TiCl4。隨著國內外含鈦富礦資源的縮減以及我國鈦資源的深度開發,采用熔鹽氯化法處理低品位鈦資源制備TiCl4的前景十分廣闊[42]。

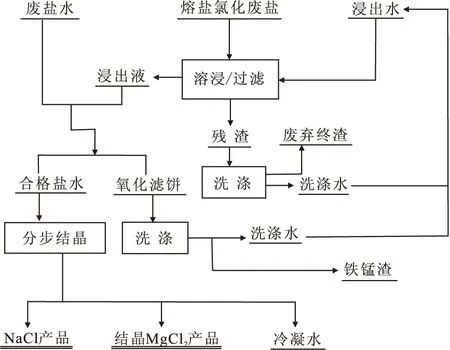

2.2.2 熔鹽氯化法廢鹽處理研究進展

關于熔鹽氯化爐排出廢熔鹽的處理,劉昌林[43]等發明了一種熔鹽氯化渣資源化處理方法,是利用熔鹽氯化尾氣凈化所產生的強氧化性、堿性廢鹽水或氯堿化工尾氣吸收廢液來處理熔鹽氯化渣的浸出液,從而回收NaCl、結晶氯化鎂和鐵錳渣,該發明有望在近年來實現熔鹽氯化廢鹽的低成本資源化處理的工業化應用,其工藝技術流程如圖8所示。

圖8 熔鹽氯化廢鹽處理工藝流程

王祥丁[44]等人開展了熔鹽渣破碎、溶浸、過濾、濾液堿化沉淀高價金屬離子、粗鹽水納濾凈化制取離子膜燒堿用鹽水的技術研究,發明形成了將熔鹽氯化渣破碎、溶浸后過濾,濾餅填埋,濾液用石灰乳、Na2CO3處理制取NaCl并回用、濾餅填埋的處理工藝。

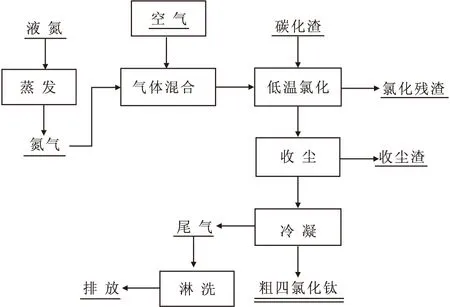

2.3 高溫碳化-低溫氯化制備TiCl4工藝技術現狀

除沸騰氯化及熔鹽氯化法以外,為了綜合回收處理高爐渣中的TiO2(21%~25%),劉曉華[45]等選擇了高溫碳化-低溫氯化工藝途徑,先將爐渣中鈦的氧化物在較高溫下還原為碳化鈦或低價鈦的氧化物,再在較低溫度下將其氯化,以TiCl4形式回收高爐渣中的鈦。研究獲得的較佳工藝條件為:碳化階段碳過量5%,碳化溫度1600 ℃,氯化階段為溫度600 ℃、物料粒度200目、保溫時間為3 h、氯氣流速70.88 mL/min、反應時間50 min、鈦的氯化率可達86.47%。張蘇新等[46]以攀鋼產出的含鈦碳化高爐渣為原料采用低溫氯化工藝制備TiCl4,其工藝流程如圖9所示。

圖9 碳化渣低溫氯化制備TiCl4工藝流程

該工藝方法主要是攀鋼集團研究院有限公司結合攀鋼高鈦型高爐渣自身的物理化學性質,開發出的高溫碳化-低溫氯化工藝[47]。該工藝路線首先將高爐渣中的TiO2在高溫下碳化為TiC,然后在低溫下將TiC選擇性氯化生成TiCl4,TiC和CaO能與氯氣反應,而MgO、Al2O3和SiO2則難以氯化,進而實現低溫選擇性氯化提取高爐渣中的鈦組分的目標。氯化渣經過水洗處理后可以摻和作為生產制備水泥的原料。目前,國內某大型國有企業根據“高溫碳化-低溫氯化生產TiCl4”工藝中低溫氯化部分已經建成低溫氯化中試線,并陸續開展了熱負荷試車、條件試驗和穩定試驗等,碳化鈦的氯化率基本保持在85%以上,最高氯化率達到95%[48]。但該法對設備要求較高,尤其是設備大型化的難度較大,因此目前仍處于半工業試驗階段。

清華大學付嘯等人對四氯化碳低溫氯化鈦渣進行了初步探索研究,結果表明氯化反應后期的反應速率緩慢,從生產效率角度考慮不宜追求過高的鈦渣氯化率[49]。吳樹芝等[50]人對碳(氮) 化鈦物料低溫氯化工藝及氯化過程的限制階段進行了初步研究,考察了325~ 457 ℃溫度范圍內的低溫氯化反應過程及機理。盡管低溫氯化工藝技術在實驗室及半工業試驗中得到了成功應用,但這些處理低品鈦原料的新工藝在工程化放大過程中仍有許多工藝與裝備技術難題有待進一步突破。

2.4 粗TiCl4精制工藝研究進展

目前對粗TiCl4的精制提純研究主要集中在FeCl3與AlCl3固相物雜質去除、VOCl3與SiCl4雜質的分離上。苗慶東等[51-52]結合理論與生產實踐提出了通過調節熔鹽氯化過程中熔鹽組分、并使FeCl3與AlCl3雜質與堿土金屬形成絡合物而降低其在粗TiCl4中含量,同時通過優化粗TiCl4的沉降工藝實現固相雜質的去除。而目前對于粗TiCl4中VOCl3雜質的分離技術研究主要集中在鋁粉除釩與有機物除釩工藝上。陳愛祥[53-54]等對TiCl4精制除釩過程進行了系統研究,摸索出粗TiCl4中不同VOCl3含量水平對應的最佳除釩試劑配比、統計分析并獲得了相應的關系回歸模型、鋁粉除釩工藝蒸餾除釩系統所能適應的VOCl3雜質含量,所得精TiCl4中產品質量能夠滿足國內外高端鈦金屬、鈦白制備對TiCl4原料的需求。龍翔[55]等研究了在液相條件下用礦物油除釩的工藝技術條件,發現礦物油種類和用量都會影響釩去除效果。朱福興等[56]人采用傅里葉變換紅外光譜法(FTIR)對TiCl4中的氯乙酰氯等有機物雜質進行了定量分析研究,并確立了有機物與SiCl4雜質同時去除分離的方法,試驗過程中氯乙酰氯的去除率大于72.21%。

此外,為了實現TiCl4的綠色制備,近期對TiCl4精制過程中所產廢渣的回收利用研究逐漸升溫。瞿金為[57]等提出對精制尾渣進行酸浸制備釩酸鐵的技術路線,杜光超[58]等對精制除釩殘渣進行預氧化-碳熱氯化處理提取分離有價的釩,并制備獲得純度較高的VOCl3產品進而實現回收利用,釩的氯化率達84.47%。孫朝暉[59]等系統研究了如何從TiCl4有機物精制除釩尾渣中提釩的工藝,并制備出可滿足99級粉釩指標要求的V2O5產品,全流程釩回收率達75%。對精制系統中有價組元的回收利用可有效推動TiCl4制備工藝技術的綠色和可持續發展。

3 結 語

(1)由于國內外海綿鈦、鈦白粉生產對TiCl4中間原料的旺盛需求,其產量呈持續增長態勢。沸騰氯化制備TiCl4工藝技術相對較成熟,但其對原料的品質要求高,我國鈦原料因鈣鎂雜質含量偏高難以直接應用于該技術;而熔鹽氯化工藝技術對我國鈦原料具有更強適應能力,但其研究和應用基礎相對薄弱,亟待深入拓展;低溫氯化則專門針對于高爐渣中鈦資源的綜合回收利用而開發,同時鈦型高爐渣高溫碳化-低溫氯化工藝與裝備技術的突破將大幅提升我國鈦資源的綜合利用率,并有望在未來幾年實現大規模產業化。

(2)針對我國鈦資源特點,開發熔鹽介質中碳熱氯化工藝技術及成套裝備研究更適合我國低品位鈦資源高效應用的實際需求。結合粗TiCl4精制不同的工藝技術特點,創新開發出相應的除釩殘渣回收處理工藝技術有利于進一步提升TiCl4的整體綠色制造水平。