復合材料縫合技術的研究進展

黨藝旋,劉希艷,劉昱君

(西安工程大學 協同創新中心,陜西 西安 710048)

復合材料因為具有較高的強度重量比、勁度質量比,可設計性較強,質量較輕等特點,在航空、飛行器、船只、機械工程、化工及公共基礎設施等多方面起到了重要作用[1]。隨著應用規模不斷擴展,傳統纖維增強型復合材料的缺陷也逐步暴露出來。由于傳統纖維增強樹脂復合材料的加工費用高,層間強度低,層間斷裂韌性差以及耐受沖擊的損傷容限低,制約了其適應的范圍。復合材料的縫合技術主要是指一種利用縫合線將多層織物通過相同的方式連接為準三維立體織物,或者利用相同方式將多塊織物通過相同路線將其連接為整體結構的技術[2]。它基于傳統層壓板但在其原有技術上將增強纖維引入待縫合織物的Z方向,對復合材料的耐沖擊損傷容限有著一定程度的提高。作為一種性價比較高的工藝技術,該技術在復合材料領域的發展實踐已有幾十年的歷史,近幾年在航空航天、新能源、汽車等領域得到廣泛應用[3]。另一方面,與其他的三維工藝相比較,縫合技術更加簡單且制造成本更低。由于縫合技術整體結構的特殊性,可應用于體積較大以及形狀較為特別的結構件,此外,縫合作為一種無需外部部件連接的連接技術,在實現輕質化的同時還使材料的完整性更好。最后可通過樹脂傳遞模塑成形等方式將縫合后的預制件進行固化。

闡述了復合材料縫合技術的研究進展,包括復合材料的不同縫合方式、縫合工藝參數以及各參數對復合材料性能的影響,并對當前研究現狀做出歸納與展望。

1 縫合方式

在縫合技術中存在多種不同的縫合方式,簡要介紹了雙邊縫合與單邊縫合2種縫合方式。

1.1 雙邊縫合

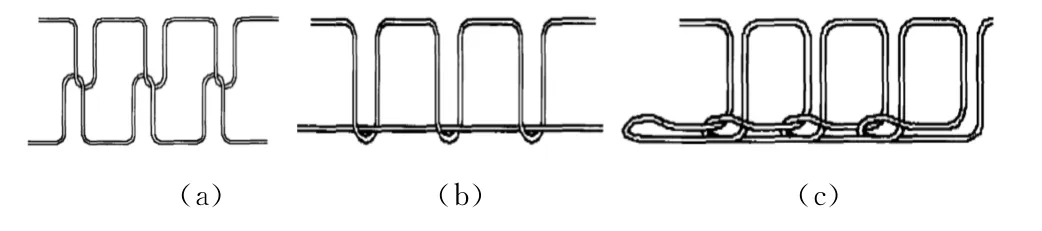

雙邊縫合有兩條線分為上表面線和底層線,上表面線和底層線相交形成結點,縫合線不易拆散[4]。鎖式縫合、改進鎖式縫合、鏈式縫合為現在較為多見的3種雙邊縫合方式。

圖1(a)為鎖式縫合,底層線與表面線相交于被縫合件中間并產生結點,結點的產生會造成應力集中,從而影響材料性能。

圖1 雙邊縫合

圖1(b)為改進鎖式縫合,與鎖式縫合不同,改進鎖式縫合的兩線結點在被縫合件的表面形成,被縫合件的Z方向不會產生結點,只有一條直線穿過,不易產生應力集中,復合材料的層間強力、損傷容限都會有所提高。

圖1(c)為鏈式縫合,但是其工藝技術類似于針織,操作復雜,縫線多次纏繞,目前應用較少。

1.2 單邊縫合

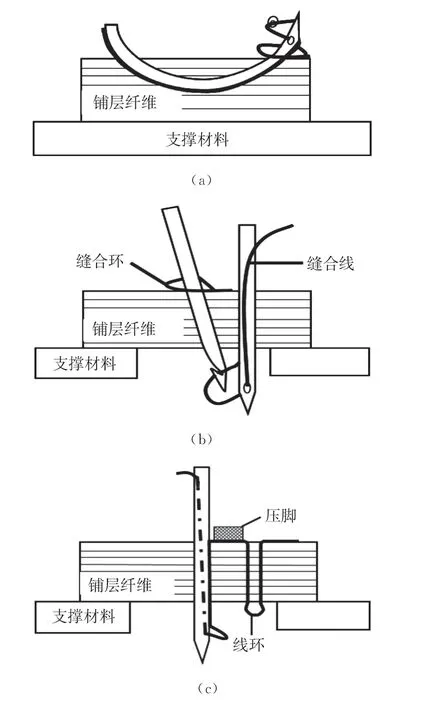

由于傳統雙邊縫合方式的局限性,一些結構件無法被縫合,由此研發出了可以解決具有三維空間結構的大型結構件縫合問題的單邊縫合技術。單邊縫合技術包括兩針的ITA 縫合、OSS縫合、彎針縫合和Tufting縫合。依次為圖2中的(a)、(b)、(c)。

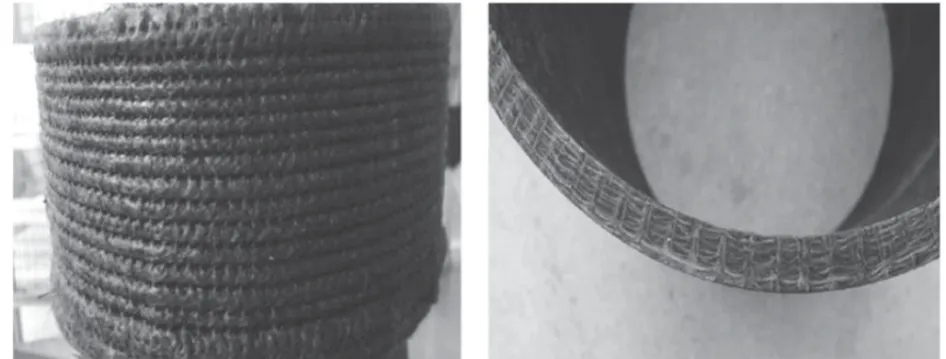

圖2(a)為彎針縫合,與其他2種單邊縫合技術相比,它具有獨特的縫合優勢:(1)縫合過程中彎針只在被縫合件內部進行操作,并不需要為其空出支撐操作空間;(2)彎針縫合更適合縫合一些曲率變化較大且厚度較小的大型預制件,如圖3所示[5]。

圖2 單邊縫合

圖3 縫合回轉體

圖2(b)為OSS縫合,它是引針帶一根線運動,勾針將其勾住拉出,與表面線圈相交在被縫合件表面形成結點,被縫合件內無結點,不易產生應力集中[6]。雙針單線縫合可根據不同的待縫合件的厚度來調節引針的有效長度,縫合厚度的范圍較大。

圖2(c)為Tufting縫合,由于Tufting縫合屬于單針單線縫合,具有更高的靈活性,可應用于多種不同的預制件模具。Tufting縫合是進行無底線縫合,將引針朝鋪層纖維的Z方向插入,通過鋪層纖維的摩擦力將縫合線留在預制體內,縫合時,縫合線上幾乎不存在張力[7],所以厚度較大的待縫合件可以選用Tufting縫合工藝。

2 縫合工藝參數

2.1 縫線種類

因縫合線在縫合過程中會與纖維發生一定摩擦,為避免縫合線斷裂,故在選擇縫合線時,要充分考慮縫合線的耐磨性以及可延伸性,同時后續操作時也不能影響其本身性能。常見的縫合線類型有:碳纖維、Kevlar纖維、玻璃纖維和滌綸等。由于Kevlar紗線韌性、耐磨性和強度都較好,所以使用量最高[8]。

2.2 縫線直徑

宦華松等[9]研究發現縫合密度一定時,增加縫線直徑,在初期對縫合件的影響不大。縫線直徑在不超過1 000 D 時,縫線越粗,被縫合件的拉伸極限就越高;縫線直徑超過1 000 D 后,縫線對被縫合件拉伸承載能力的影響開始減小。最大的增強幅度出現在縫線為1 000 D時,增強幅度約為38%。縫合線直徑越大,對材料的層間性能和耐沖擊容損力提高越明顯,但同時復合材料內部纖維的彎曲損傷受縫合線直徑影響較大,直徑增加,纖維彎曲損傷也會增加,在被縫合件內部縫線處形成富樹脂區,從而導致被縫合件拉伸、壓縮強度的降低。因此,在保障復合材料性能的前提下,選擇合適的縫線直徑尤為重要。

2.3 縫合密度

縫合密度是指單位面積內縫合的針數,其參數有縫線的行距和針距,表示方式為st/cm2。高密度縫合會增加復合材料抗分層性能,減少分層。但隨著縫合密度的不斷增加,縫合線在層與層之間反復穿刺會損傷部分纖維。喬志煒等[10]通過試驗發現縫合密度對復合材料的剪切模量有較大影響,密度越大,纖維彎曲損傷就會越嚴重,樹脂更易堆積,對面內性能的不利影響越大;若密度過小,雖對纖維損壞小,但層間損傷容限也會有一定程度的降低。故可選擇一個合理的縫合密度,使其性能達到整體提高。吳剛等[11]的研究表明,縫合密度為5~6 st/cm2時,材料的綜合性能最佳。

3 縫合對復合材料力學性能的影響

縫合在厚度方向上會使復合材料成為一個整體,增加復合材料的分層抗力。與此同時,它也會造成材料內部的纖維屈曲損傷,造成樹脂堆積,引起較強的局部應力集中,從而導致面內力學性能有所降低。所以縫合復合材料的力學性能受縫合技術的影響較大。

3.1 拉伸強度

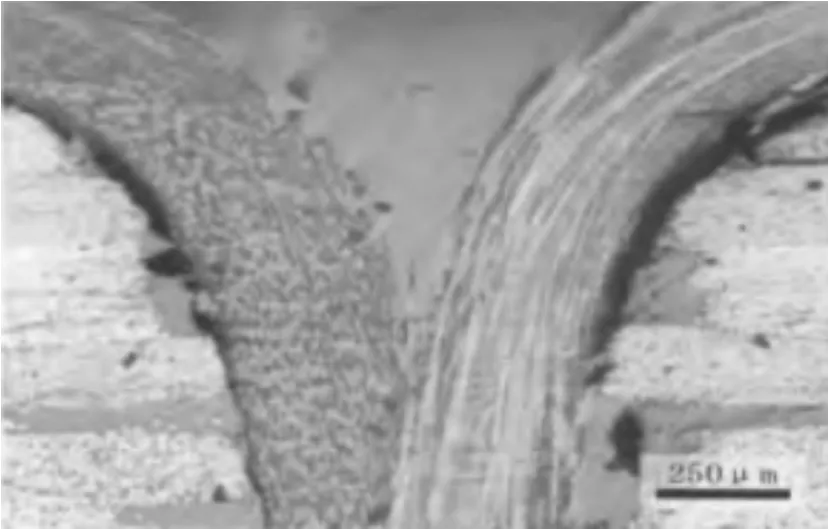

有大量研究表明[12-15],待縫合件在縫合后拉伸強度均有所降低,而縫合在針腳處所造成的纖維彎曲、纖維斷裂是降低材料拉伸強度的主要原因。圖4為縫線針腳處富樹脂區,纖維的彎曲斷裂造成富樹脂區的出現,而富樹脂區極易產生應力集中從而發生斷裂,影響相近針腳處的富樹脂區。圖5為縫合拉伸試樣的斷裂圖。同時有文獻[16]表明縫合密度的增加對層板的拉伸強度略有波動,變化幅度約為6%,這說明縫合密度對拉伸強度無太大影響。

圖4 縫線針腳處富樹脂區

圖5 試樣斷裂圖

3.2 壓縮強度

縫合對復合材料壓縮強度的影響并不只是簡單降低或增加,而是有增有減。在李晨等[17]的研究中采用了鋪層為[0/45/0/—45/90/45/0/—45]2s的層板鋪層研究其壓縮強度。發現通過改變縫合參數,其壓縮強度或增或減,且增減幅度各不相同。纖維屈曲程度增大使得局部應力集中增大從而導致壓縮強度減小,壓縮強度的增大是由于局部纖維體積含量增大使局部強度提高。

3.3 彎曲強度

多名學者發現[18-19]縫合會對材料的彎曲性能產生一定消極影響。相比未縫合復合材料,縫合后的復合材料制件的彎曲性能嚴重下降,且不論采用何種縫合方式,其彎曲性能均會下降。而在李嘉祿等[20]對縫合三維編織復合材料彎曲性能研究中發現:復合材料的彎曲強度隨縫合密度的增加而增大,但當編織角為35°時,試件的彎曲強度隨縫合密度的加大而減小;編織角為20°時,試件的彎曲強度隨縫合密度的加大呈現先增大后減小的規律。

4 縫合技術研究現狀及應用

美國航天局在20世紀末提出和開始實施ACT 項目。此次項目計劃成功完成了13.5 m×2.7 m 縫合/RFI半翼展機翼壁板的開發,并且成功地進行了200架飛機的半翼展箱段地面測試。與此同時,波音公司第三代縫合裝置研制成功也意味著其能夠直接縫編各種大型和小規模復雜結構件。

在20世紀末,北京航空制造工程研究所率先在國內范圍內展開了多種縫合/RTM 復合材料的生產與研究,在各種特殊的專用基體材料的開發、計算機模擬仿真、復雜結構預成形體制備和RTM、RFI成形等領域都獲得了重要的突破性進步。該研究所相繼成功研制出縫編/RFI復合材料的機翼箱段壁板、三維編織/RTM 盒型梁,這標志著國內縫合固化技術已具備工程應用程度。

5 結語

縫合技術的主要優勢在于層間性能好以及耐沖擊損傷容限高,但同時縫合后會產生明顯的纖維彎曲及斷裂,從而導致材料的拉伸、彎曲等性能都有一定程度的下降。為使復合材料縫合技術更好發展,應不斷深入研究縫合工藝參數對復合材料面內力學性能、層間性能、耐沖擊損傷容限的影響,建立模型,并結合系統的試驗研究,確立能夠指導設計與實際生產的工藝方法和技術參數。