分離醫(yī)用手套固液分離裝置設計*

劉曉剛,孫 紅,吳俊辰,鄭利華

(1.廣西科技大學 機械與交通工程學院,廣西 柳州 545006; 2.桂林航天工業(yè)學院 汽車與交通工程學院,廣西 桂林 541004)

0 引 言

乳膠醫(yī)用手套是柔軟、彈性大、韌性好的防護用品[1]。后硫化是乳膠制品生產(chǎn)的重要工序,目的是提高乳膠制品的彈性和韌性[2]。目前國內(nèi)在乳膠制品后硫化過程中大都采用人工打撈。操作者處于高溫高濕的工作環(huán)境,勞動強度大,影響身心健康;工作效率低下,嚴重影響乳膠手套的生產(chǎn)。尤其是在2020年初新冠疫情之下,醫(yī)用手套作為重要的醫(yī)療物資且為一次性消耗品,全球對醫(yī)用手套的需求激增,滿足不了市場需求,因此,生產(chǎn)過程的自動化是必然趨勢[3]。

針對目前乳膠手套生產(chǎn)行業(yè)的后硫化生產(chǎn)現(xiàn)狀,筆者主要提出一種方法,在乳膠醫(yī)用手套后硫化工序中使用負壓抽吸的技術實現(xiàn)固液分離目的,從而有效地提高分離醫(yī)用手套的效率,降低工人勞動強度,通過分析影響分離效率的主要因素,為提高固液分離裝置的研發(fā)和生產(chǎn)有針對性的提供指導和理論依據(jù)。

1 試驗部分

1.1 應用原理

根據(jù)管道中的流量計算公式,即謝才公式[6]:

(1)

式中:C為管道的謝才系數(shù)為:

(2)

式中:R為管道的水力半徑;A為管道的過流面積;J為水力坡度為:

(3)

式中:ΔP為管道兩端的壓力差;ρ為液體密度;g為加速度;L為管道長度;S為管道的摩阻系數(shù);S=0.009~0.033。

由式(2)、(3),采用流體恒定非均勻變流的推導公式為:

(4)

(5)

式中:Z1為上游斷面水位;Z2為下游斷面水位;A1為上游過水斷面面積;A2為下游過水斷面面積;?為動能修正系數(shù),計算時取1;ξ在計算過程中取0,醫(yī)用手套在管道中運動的情況,是恒定非均勻變流的,與該公式原理具有相似性。

1.2 試驗樣機裝置設計

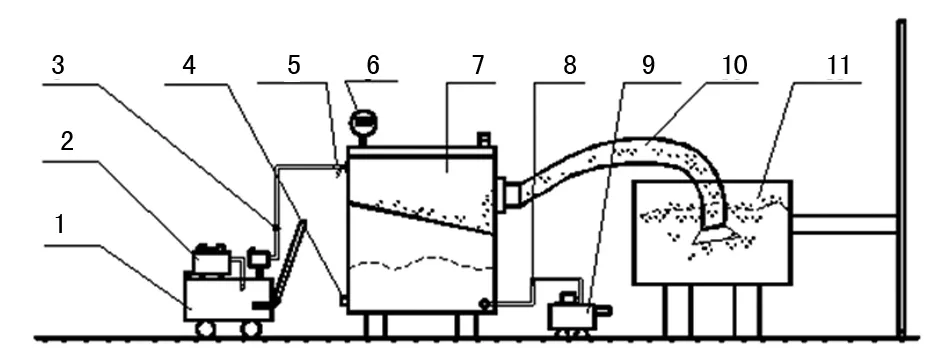

試驗樣機裝置包括抽吸裝置、負壓發(fā)生及調壓裝置(見圖1)。抽吸裝置包括PPR排水管、PVC鋼絲抽料管、固液分離密封腔、抽水泵、水位傳感器(測量范圍:0~1 m;精度:1 mm;介質溫度:-20~90 ℃)及后硫化反應池;負壓發(fā)生及調壓裝置包括真空泵、真空罐、截止閥及智能數(shù)字壓力表(量程-0.1~0 MPa,準確度等級0.5級)。

圖1 試驗裝置示意圖1.真空罐 2.真空泵 3.截止閥A 4.水位傳感器 5.截止閥B 6.智能數(shù)字壓力表 7.固液分離密封腔 8.PPR水管 9.抽水泵 10.PVC鋼絲抽料管 11.后硫化反應池

1.2.1 抽水泵選定

本實驗系統(tǒng)中的抽水泵選擇噴射自吸泵。噴射自吸泵的流量由系統(tǒng)設計最小抽水流量確定,該抽水泵的進出口的材料是不銹鋼的,耐腐蝕性能好,其計算公式為(6)[7]:

(6)

式中:Qdp為抽水泵設計流量,m3/h;Qmin為抽水管道最小設計流量,m3/s;Vmin為抽水管道最小設計流速,m/s;d為抽水管道管徑,m;β為安全系數(shù),取1.5。

此實驗中抽水管道管徑為30 mm,抽水管道最小設計流速為2 m/s,抽水泵設計流量為7.63 m3/h,按此標準選出型號為25WBZ6-18的抽水泵,該抽水泵流量為8 m3/h,功率750 W,揚程19m,口徑DN25*25 cm。

1.2.2 固液分離密封腔體積

此實驗中選用的抽水泵流量Qdp為8 m3/h,抽水泵設計排水時間最大為5 min,固液分離密封腔體積公式:

Qdp=Vdp×t

(7)

式中:Qdp為抽水泵設計流量,m3/h;Vdp為固液分離密封腔設計體積,m3;t為排水時間,h。

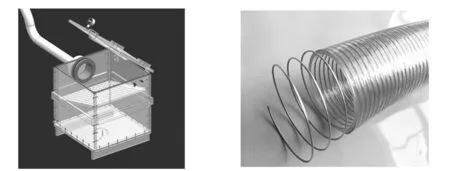

此實驗中選用的抽水泵流量為8 m3/h,抽水泵設計排水時間最大為3 min,該固液分離密封腔的設計體積為0.4 m3,由于固液分離密封腔內(nèi)是負壓環(huán)境,在工作時負壓較大,對其內(nèi)壁會產(chǎn)生較大應力,所以將其設計正方形的形狀,即固液分離密封腔的體積為0.343 m3,是長寬高均為0.7 m的正方形密封腔體,如圖2所示。

另外,實驗中選用的固液分離密封腔的材料是有機玻璃(PmmA板),其主要成分是由甲基丙烯酸甲酯聚合而成,具有高度透明性、耐候及耐酸堿性強、可塑性強、重量輕、機械強度高、環(huán)保可回收又無毒無害的性能,主要應用于建筑、廣告、交通、醫(yī)學、工業(yè)、照明等行業(yè)中。

1.2.3 PVC鋼絲抽料管

此實驗系統(tǒng)中的抽料管采用的是PVC鋼絲抽料管,如圖3所示,PVC鋼絲抽料管內(nèi)外管壁均勻光滑、耐壓、耐腐蝕、耐酸堿、可曲撓性較好、耐負壓能力強,在真空狀態(tài)下保持原形等優(yōu)點。PVC鋼絲抽料管的尺寸由提取物大小、提取物密度、管的曲撓性確定,其管道管徑分別設置為φ80 mm、φ100 mm、φ130 mm、φ150 mm、φ180 mm。

圖2 固液分離密封腔模型 圖3 PVC鋼絲抽料管

1.2.4 真空泵選定

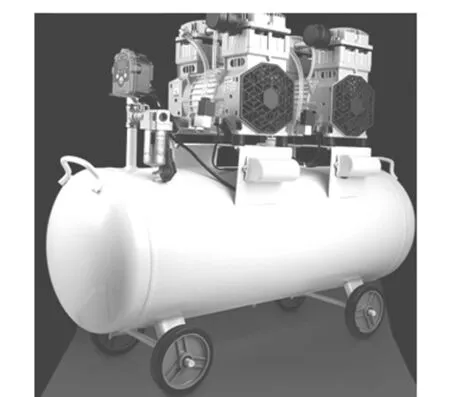

此實驗中系統(tǒng)真空度范圍在-1.0~-22.0 kPa,屬于低真空范圍,并且被抽氣體中含有水汽雜質,選用旋片式真空泵,真空泵抽氣量由公式(8)計算[8]:

(8)

式中:S為真空泵抽氣速率,L/s;V為真空室容積,L;t為達到要求真空度所需時間,s;P1為初始真空度;P2為要求真空度。

此實驗中,設定最大真空度為-21.0 kPa,最小真空度為-10.0 kPa,經(jīng)計算,真空泵抽氣速率約為5.94 L/s,按此標準選出型號為vp1500的兩個真空泵,如圖4所示,該泵抽氣速率6 L/s,功率1 500 W。安裝尺寸為32×17×32 cm;質量20.5 kg。

圖4 真空泵的選定

1.3 腔體的進料孔尺寸計算

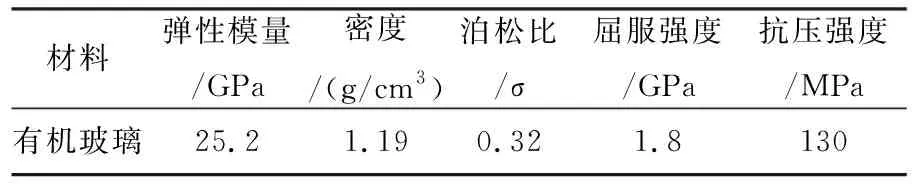

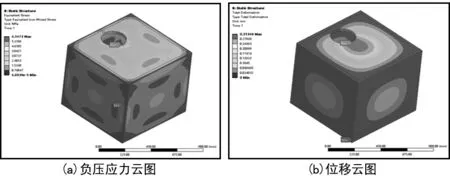

固液分離封閉腔體尺寸為700×700×700 mm的正方體,一面有直徑為φ200 mm的孔,板材厚度30 mm,以φ200 mm孔的對立面為固定面,對該腔體進行ANSYS仿真分析。其中,施加載荷為3 N/cm2的均布載荷施加到每個面上,均受壓力。該腔體應力分布云圖和位移分布云圖如圖6所示。從圖5可以看出,固液分離封閉腔最大應力在最大面積薄板的邊緣處,存在于有孔一面,最大應力6.1473 MPa;從圖5可以看出,固液分離封閉腔的最大位移存在于有孔一面,位移量從有孔中心往四面逐漸減小,最大位移為0.313 49 mm。

表1為密封腔體屬性及力學特性參數(shù)。

表1 密封腔體的屬性及力學特性

圖5 固液分離密封腔云圖

取最大液體沖擊壓力為6 MPa,qW=6 MPa,qC=hρC(h為有機玻璃的厚度30 mm,ρC為有機玻璃的重量密度11.61 kN/m3)計算,γW為1.4,γC為1.2,ψW為腔體裝配載荷系數(shù)1,得到公式q0[9]:

q0=ψWγWqW+γCqC=8.4 MPa

(9)

實際情況固液分離腔體四周都有加強筋,加強筋的重量為腔體重量的20%,所以腔體裝配載荷,q=(1+20%)q0=10.08 MPa在腔體裝配載荷作用下的最大應力σ由式(10)計算[9]:

(10)

式中:ψ1為彎矩系數(shù)0.395,η為0.9,l為短邊長度0.7 m,經(jīng)過計算得到的最大應力σ為117.01 MPa,大于有機玻璃的抗彎強度130 MPa,因此φ200 mm的進料孔強度滿足設計要求,由于套筒厚度為10 mm,所以經(jīng)過重新計算直徑為φ180 mm的進料管滿足設計要求。在多次實驗中為了保證該裝置的安全性和可靠性,得出進料孔的尺寸應不大于直徑φ200 mm,選取直徑φ180 mm的進料管。

2 結果與討論

2.1 進料口結構

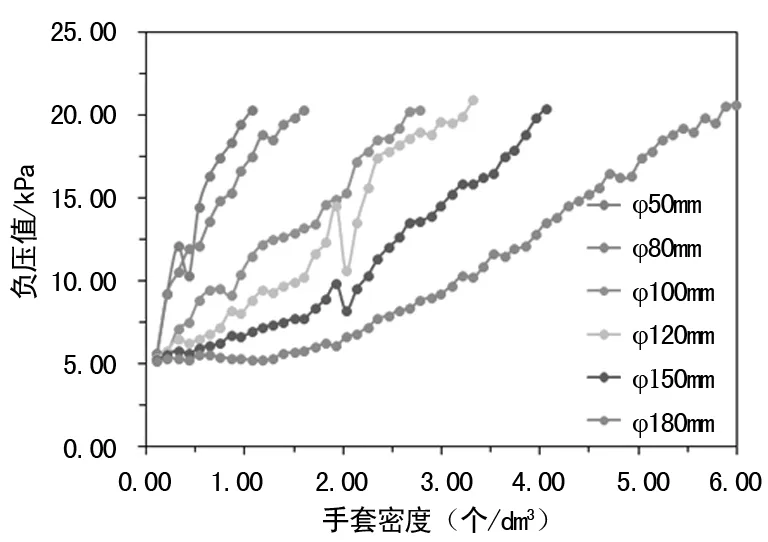

由圖6可以看出,對于不同管徑的無漏斗抽料管而言,負壓值與手套密度α在負壓范圍內(nèi)是基本呈正比關系,在負壓值范圍內(nèi),隨著抽料管管徑增加,手套密度α也隨之增加,即該實驗過程流量、流速減小。當最低管徑為φ50 mm的負壓值達到-21 kPa的極限情況下,其手套密度為1.07個/dm3;當最高管徑為φ180 mm的負壓值達到-21 kPa的極限情況下,其手套密度為5.99個/dm3。

圖6 無漏斗抽料管負壓值與手套密度的關系

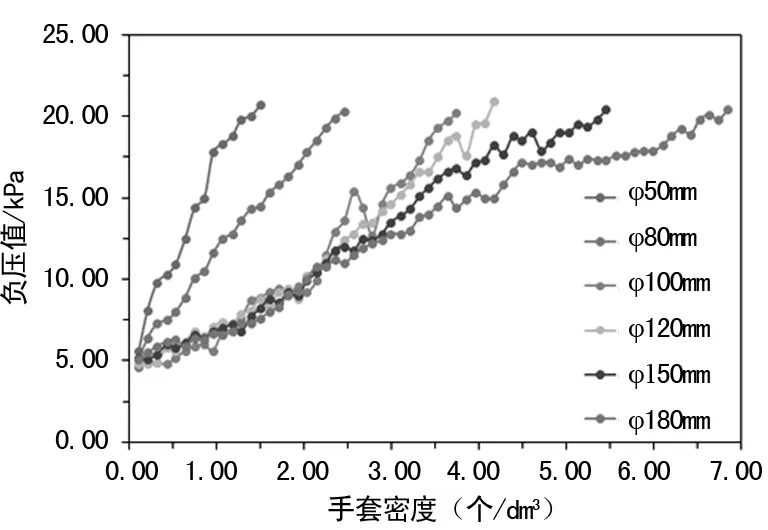

由圖7可以看出,對于不同管徑的有漏斗抽料管,負壓值與手套密度在負壓范圍內(nèi)是基本保持線性關系,這六種管徑的數(shù)據(jù)差別比較大。在負壓值一定情況下,管徑越大抽料管抽吸的手套密度越高,流量減小。手套密度0~3個/dm3范圍內(nèi),帶漏斗的φ100 mm、φ120 mm、φ150 mm、φ180 mm抽料管數(shù)據(jù)相差不大,基本保持一致;手套密度3~6個/dm3范圍內(nèi),四種管徑的抽料管抽吸手套破封所需的最大負壓有明顯變化,流量增大。

圖7 有漏斗抽料管負壓值與手套密度的關系

這可能是與抽料管口的漏斗開口大小有關系,這四種管徑所使用的漏斗開口大小一致,因此,當手套密度對管徑影響較小時,未發(fā)生“堵塞”現(xiàn)象,漏斗開口大小對抽吸手套密度影響較大;隨著手套密度增加漸漸發(fā)生“堵塞”現(xiàn)象,漏斗的開口大小對抽吸手套效率影響較小,管徑大小對抽吸手套破封所需的最大負壓影響較大。

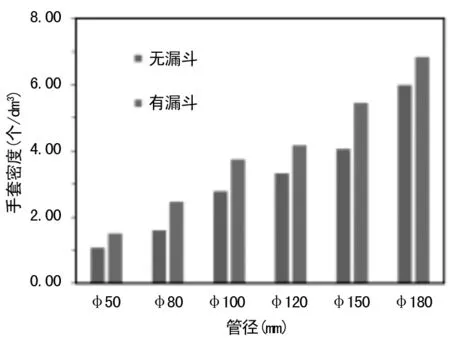

由圖8 可以看出,當達到極限負壓值情況下,有漏斗的抽料管比無漏斗的抽料管抽吸的手套密度高。直徑φ50 mm,有漏斗抽料管抽吸的手套密度為1.50個/dm3,無漏斗抽料管抽吸的手套密度為1.07個/dm3,有漏斗比無漏斗的抽料管效率高28.7%,直徑φ180 mm,有漏斗抽料管抽吸的手套密度為6.84個/dm3,無漏斗抽料管抽吸的手套密度為5.99個/dm3,有漏斗比無漏斗的抽料管效率高12.4%,得出有漏斗的抽料管比無漏斗的抽料管工作效率高,流量大。

圖8 有無漏斗抽料管管徑與手套密度的比較

2.2 進料口漏斗傾角

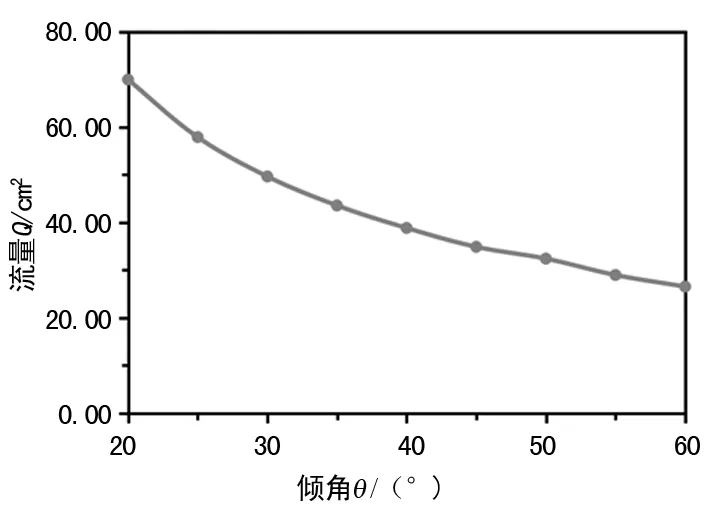

選用抽料管D=150 mm,漏斗開口為300 mm,高度為230 mm。流體流經(jīng)漏斗,流股同時發(fā)生收縮,形成縮脈在漏斗中,若漏斗總高度不變,只改變傾角則開口大小隨之改變,受加工工藝要求,漏斗傾角不能小于20°,所以設置傾角為20°~60°。改變傾角計算液體流量,液體流量曲線與漏斗傾角關系如圖9所示。

圖9 流量與傾角的關系

體積流量在抽料管管徑、漏斗開口直徑和漏斗傾斜角取值合適時, 可得到穩(wěn)定的體積流量;當抽料管管徑和漏斗總高度保持不變, 漏斗傾斜角遞增變化時, 體積流量隨傾斜角度增大而減小, 這表明漏斗中液體在負壓作用下抽入抽料管中, 當漏斗傾角增大時, 一方面液體在漏斗里的自重增大,使流速減慢;另一方面在漏斗傾斜角增大,漏斗的開口直徑減小,所以液體中的醫(yī)用手套聚集在漏斗周圍的減少,總流速減緩[10]。用ANSYS方法擬合的液體流量與漏斗傾角關系,流量與傾角關系式為:

Q=-0.087θ3+1.891θ2+84.324

(11)

2.3 氣泡對段塞管道

為使管道內(nèi)流體流動,猶如人體的血液通過心臟加壓一樣,需要利用空氣泵產(chǎn)生的負壓作為推動力持續(xù)工作。研究過程中發(fā)現(xiàn)在液體中的醫(yī)用手套密度過大時,管道會發(fā)生堵塞現(xiàn)現(xiàn)象,這種堵塞的特點是液體中的物料卡在管道中某一段,壓力泵持續(xù)工作減壓,需要更大的負壓推動力,所以會導致管道壓力波動劇烈,管道出口物料與液體瞬時流量變化較大,從而使固液分離裝置和泵承受間歇性的應力沖擊波動,對分離醫(yī)用手套作業(yè)造成了極大的干擾和危害。試驗研究發(fā)現(xiàn)通過間隙控制氣泡數(shù)量,間隙加壓,管道內(nèi)的壓力在上下浮動,激發(fā)管道系統(tǒng)發(fā)生振動[11]。設定長為3 m,直徑0.15 m的水平管道,左側為流入口,右側為流出口,同時左側有1個進氣口,直徑為5 mm。設管道內(nèi)均勻定量給空氣速度,觀察智能數(shù)字壓力表上的負壓值和液體的總流量變化。

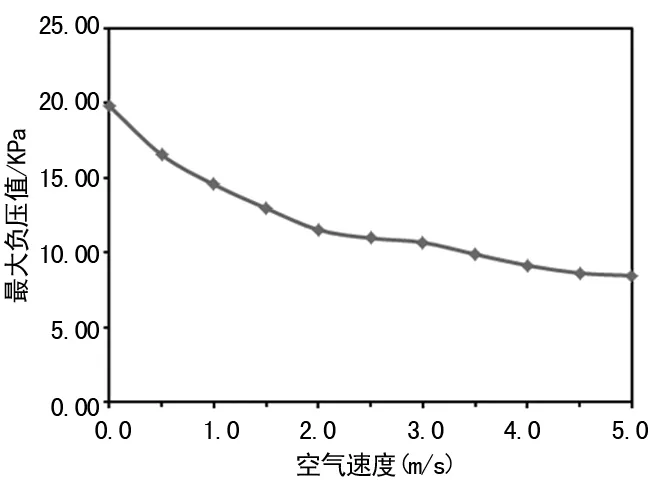

最大負壓值和空氣速度關系如圖10所示,從圖可看出,空氣速度遞增時, 最大負壓值隨之減小。當空氣速度為0 m/s時,表示沒有在管道中通入空氣,此時管道堵塞時顯示的最大負壓值為19.80 kPa,用最小二乘法擬合的空氣速度與最大負壓值關系,空氣速度與最大負壓值關系式為:

y=-0.141x3+1.549x2-6.493x+19.642

(12)

式中:x為空氣速度;y為最大負壓值。

圖10 最大負壓值與空氣速度的關系

液體總流量曲線與空氣速度關系如圖11所示,從圖可看出,空氣速度遞增變化時, 液體總流量先是隨之增大但變化速率在逐步變小,空氣速度在3 m/s,液體總流量達到峰值79.23 cm3/s后迅速減小,因為氣體剛剛注入時,管道內(nèi)漸漸堵塞,氣體加入使得堵塞迅速降下去,流量增大,負壓值隨之降低;到一定時刻氣體速度大小增加,液體總流量到達峰值保持再繼續(xù)增加氣體,那么固液分離系統(tǒng)的整體負壓會降低,雖然管道中堵塞現(xiàn)象大大好轉,但是系統(tǒng)的推動力不足,所以液體總流量減小。綜上可見給段塞的管道加入少許氣體,空氣速度為3 m/s使得整體分離效率最大。用最小二乘法擬合的空氣速度與液體總流量關系,x為空氣速度,y為液體總流量,空氣速度與液體總流量關系式為:

圖11 液體總流量與空氣速度的關系

y=-8.545x2+47.169x+8.067

(13)

2.4 管徑與壓差的數(shù)值關系

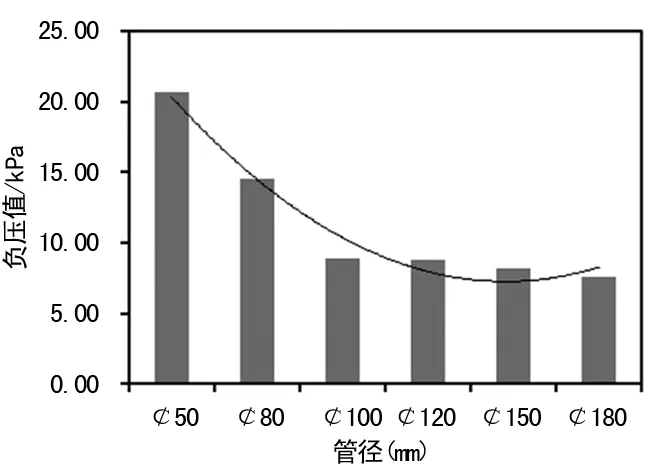

不同的管徑分離手套的流量不同,智能數(shù)字壓力表上的負壓值隨管徑的變化有明顯的變化,為了能夠表現(xiàn)管徑與壓差之間的關系,設定在手套密度α為1.50個/dm3一定情況下,使用有漏斗結構的進料口進行數(shù)值對比,每種管徑在同等情況下進行10組實驗,實驗數(shù)據(jù)去掉最大值和最小值,用剩下8組數(shù)據(jù)的平均值,與其他不同管徑實驗下的最大負壓值進行對比。

圖12 負壓值與抽料管管徑的關系

擬合的趨勢線如圖12,由圖可知,有漏斗的進料口結構工作,其中管徑與破封負壓值呈遞減關系,主要原因是:隨著抽料管管徑增加,管徑大的抽料管推動力能夠推動手套在管中的運動,醫(yī)用手套在管中發(fā)生堵塞情況好轉,手套在管中運動所需的破封負壓值隨之減小。當抽料管管徑為φ50 mm的情況下,其手套破封負壓值為-20.70 kPa;當抽料管管徑為φ180 mm的情況下,其手套破封負壓值為-7.60 kPa,手套在抽料管中堵塞情況較流暢,因此需要較小的負壓推動力即可。對趨勢線進行曲線擬合,用x表示管徑,y1表示最大負壓值,可得到回歸函數(shù)如下:

y1=0.857x2-8.414x+27.9

(14)

2.5 管徑與手套密度的數(shù)值關系

后硫化池中放入醫(yī)用手套進行后硫化處理的實驗過程中,隨著放入手套數(shù)量的增加,管中發(fā)生堵塞現(xiàn)象越嚴重,智能數(shù)字壓力表上的負壓值越大,為了能表現(xiàn)管徑與手套密度的關系,設定負壓值-18 ka的情況下,使用有漏斗結構的進料口進行數(shù)值對比,每種管徑在同等情況下進行10組實驗,實驗數(shù)據(jù)去掉最大值和最小值,取剩下8組數(shù)據(jù)的平均值,與其他不同管徑實驗下的手套密度數(shù)據(jù)進行對比。擬合的趨勢線如圖13。

圖13 手套密度與抽料管管徑的關系

由圖可知,有漏斗的進料口結構工作,其中管徑與手套密度值呈遞增關系,當抽料管管徑為φ50 mm的情況下,其手套密度為1.02個/dm3,抽料管能抽吸的最大手套密度數(shù)值較小;當抽料管管徑為φ180 mm的情況下,其手套密度為6.05個/dm3,抽料管中能抽吸的最大手套密度數(shù)值大。對趨勢線進行曲線擬合,用x表示管徑,y2表示手套密度值,可得到回歸函數(shù)如下:

y2=0.036x4-0.425x3+1.589x2-1.167x+0.972

(15)

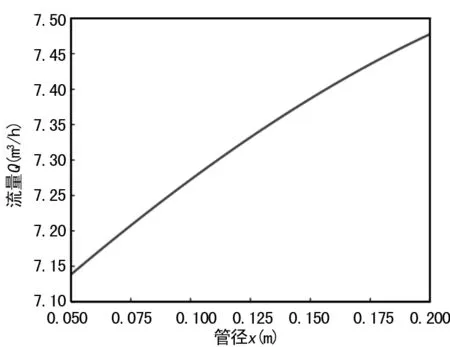

將上述回歸方程式(14)、(15)代入公式(4)中:

(16)

式中:x∈[0.05,0.18];g為9.8 m/s2;S為0.02;L為3 m;ΔP為負壓推動力,即y1;ρ為液體粘度,即y2。從公式(16)中無法清晰看出管徑x與流量Q的關系,現(xiàn)用matlab軟件將公式的數(shù)值關系表達出來,如圖14所示。

圖14 流量與抽料管管徑的數(shù)值擬合曲線

由圖14中可清晰看出,隨著管徑的增大,流量逐漸增大,由對腔體進行仿真分析可知,進料口的孔徑選擇φ180 mm符合設計要求。當管徑取φ180 mm時,流量Q達到最大值,為7.444 m3/h,因此在保證固液分離裝置的安全性、可靠性和經(jīng)濟性的情況下,選擇管徑為φ180 mm的抽料管,實現(xiàn)了最大流量輸出。

3 結 論

(1) 通過對醫(yī)用手套自動化實現(xiàn)程度分析和醫(yī)用手套的物理特性提出一種利用負壓技術實現(xiàn)固液分離方法,設計出分離醫(yī)用手套的分離裝置,減輕人工勞動強度,降低生產(chǎn)成本。

(2) 通過樣機試驗,分析影響流量主要因素,得到該分離裝置的最佳工作參數(shù),綜合改善裝置的進料管尺寸、進料口結構、加入空氣速度等多項指標,使得流量明顯增大。

(3) 通過實際分離醫(yī)用手套的系統(tǒng)試驗,驗證利用負壓作為推動力的分離裝置有效提高生產(chǎn)效率的目的,同時為乳膠制品的后硫化工藝上提供了一種新型的解決方法。