電子控制器3D打印燃油冷板的設計與優化*

趙 亮,周 堯,吳 波,張豐華

(西安航空計算技術研究所,陜西 西安 710068)

0 引 言

隨著飛機任務要求增多,航空發動機設計更加復雜,可調節的部位越來越多,發動機輸入和輸出參數的數量不斷增加,控制變量從10~12個增至20多個,要求發動機電子控制器具有更強的計算能力、邏輯功能和更高的控制精度。發動機電子控制器在航空發動機系統中占有非常重要的地位,其性能優劣直接影響到發動機及飛機的性能,為了不斷滿足發動機發展的需求,未來電子控制器的發展目標是提高性能、減輕質量,耐惡劣環境、提高可靠性和維護性[1]。筆者針對電子控制器設計了一種3D打印燃油液冷板,對燃油冷板結構設計、仿真優化、3D打印制造、實驗測試進行了介紹,結果表明3D打印燃油冷板換熱性能更高、減重效果更加明顯、可靠性更高,為今后發動機電子控制器燃油液冷結構設計提供技術指導。

1 電子控制器燃油冷板結構需求

發動機控制系統從20世紀40年代簡單的機械液壓燃油控制系統發展到全權限數字電子控制系統(FADEC),其主要是利用計算機數字運算能力實現對發動機的控制。

隨著發動機任務剖面更多,結構愈發復雜,電子控制器控制信號增加,性能提升,功耗不斷增加。同時在繁多與復雜飛行任務要求下,電子控制器的工作環境日漸惡化,特別是在持續、高超聲速飛行條件下,發動機工作溫度可能達到650 ℃[2]。電子控制功耗增加、外部環境條件更加惡劣,其散熱面臨更加嚴峻的挑戰,使用液冷散熱成了更加有效的方式。

飛機燃油熱管理系統[3]如圖1所示,飛機發動機的FADEC采用飛機燃油進行冷卻,燃油將電子控制器中的熱量帶出,達到控制電子控制器溫度的目的。

圖1 燃油熱管理系統流程圖

發動機電子控制器的質量大約占發動機質量的15%~20%左右,因此,要減輕發動機的質量,提高發動機推重比,減輕發動機電子控制器的重量是重要的途徑之一。

燃油冷卻相比傳統液冷對液冷冷板的可靠性和安全性要求更高,如果冷板發生開裂,燃油泄漏將造成災難性的后果。

綜上所述,需要研制一種散熱性能更高、重量更輕、可靠性更高的電子控制器燃油冷板,提高電子控制器耐惡劣環境能力。

2 電子控制器燃油冷板結構設計

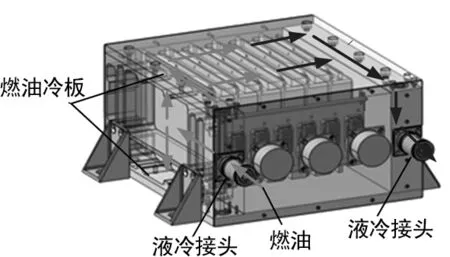

電子控制器燃油液冷結構如圖2所示,采用側壁燃油液冷的結構,上下兩個側板為燃油冷板,燃油從液冷接頭流入,分別進入上下兩個燃油冷板,從液冷接頭流出。

圖2 電子控制器燃油液冷結構

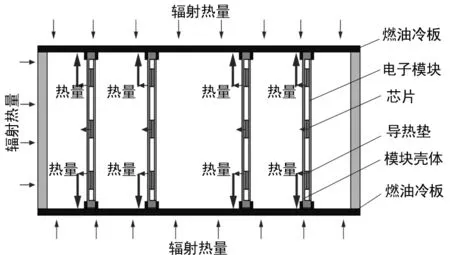

其換熱原理如圖3所示,芯片將熱量通過導熱墊傳導到模塊殼體上,再由模塊殼體將芯片熱量傳導到燃油冷板上。燃油冷板內有液冷通道,燃油在燃油冷板內循環將芯片產生的熱量及外部輻射進入的熱量帶出電子控制器,達到高效散熱的目的。

圖3 電子控制器燃油液冷換熱原理

傳統采用埋管、銑削通道等方式形成冷板流道,受制于傳統加工方式的限制,無法設計更加復雜或者異型結構的流道,冷板的換熱性能已經達到設計極限。同時,由于有焊縫存在,需要保證強度要求,冷板壁厚較厚,冷板的質量已經達到設計極限。

電子控制器燃油冷板需滿足高換熱性能、重量更輕、高可靠的需求。電子控制器燃油冷板采用3D打印方案,針對高換熱性能的需求,冷板內流道可設計為異型結構,增強換熱性能,降低流阻;針對質量更輕的需求,流道可以進行異型設計,不需要焊接后,在保證強度的前提下結構可以更加輕便,減輕整體重量。

電子控制器燃油冷板的具體結構形式如圖4所示,(圖中所示為去除上表面1 mm結構后的剖視圖),燃油從入口進入冷板,從出口流出,燃油與冷板進行熱量交換將熱量帶出電子控制器。

圖4 電子控制器燃油液冷板結構

3 電子控制器燃油冷板仿真優化

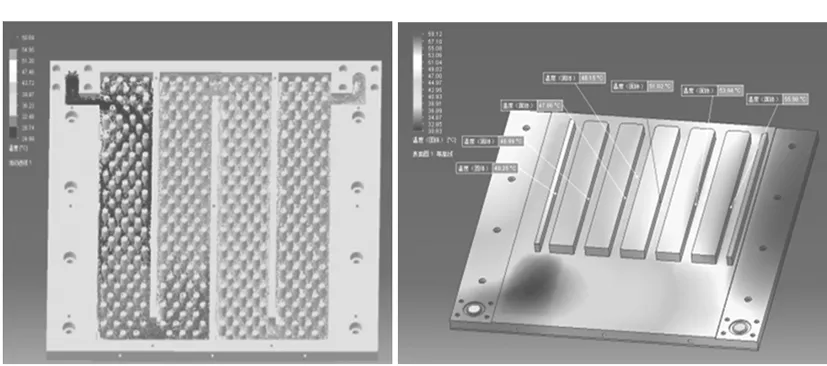

流道的結構直接影響燃油液冷板的換熱,流阻,重量等性能,為了增加換熱性能,降低系統流阻,降低冷板質量,流道內設計有梯度桁架結構以增強擾流換熱能力,流道內的梯度桁架結構如圖5所示。

圖5 梯度桁架結構

通過仿真進行優化設計,提高換熱性能的同時,降低流道壓力損失,降低質量成為優化的目標。仿真分析不同流道結構對燃油冷板散熱性能以及流道壓力損失的影響,對液冷板進行性能優化。針對梯度桁架結構中寬度方向間距m,長度方向間距n,梯柱底圓直徑a,梯度頂圓直徑b進行參數優化設計。最終得到寬度方向間距m=10,長度方向間距n=8,梯柱成4-3陣列結構,梯柱底圓直徑a=7,梯度頂圓直徑b=3時,換熱效果、流阻、質量指標最優。

圖6 梯度桁架結構燃油冷板

從優化后的梯度桁架結構仿真結果中可以看出,電子控制器內部6處導軌各60 W,外表面輻射熱量360 W,總功耗720 W時,冷板導軌表面的溫度最高56 ℃,冷板的熱阻僅為0.019 ℃/W,換熱性能非常好,流阻僅為1 537.3 Pa,質量僅為1.234 kg,相比傳統銑削焊接液冷板,質量降低17.5%、壁面溫度降低3.3%,壓差降低14.1%,達到了高換熱性能、低流阻、低重量的目標。

4 電子控制器燃油液冷板3D打印

冷板的加工工藝比較多,目前傳統采用埋管、焊接等方式形成冷板的液冷腔體。傳統方式都存在焊縫或者焊接面,焊縫或者焊接面間釬料的強度一般低于母材,隨著工藝的成熟各種焊接冷板層出不窮,能夠適應不同環境下的使用要求及可靠性要求。

針對燃油不能泄漏的更高可靠性需求,以及優化后的燃油冷板內部桁架擾流減重結構為梯柱結構,傳統機械加工難以成行的問題。電子控制器燃油冷板采用3D打印加工方式,其內部結構一體成型,桁架梯柱結構完整打印,通道內無釬料焊縫及焊接面,不存在燃油泄漏的風險。

由于3D打印一體成型,燃油冷板腔體內桁架梯度結構是否完整,是否有堵塞必須通過X射線進行透視檢測,采用X射線檢測其內部腔體,從圖7可以看出桁架梯度結構完整,通道光滑,沒有出現堵塞現象,滿足設計要求。

圖7 3D打印燃油冷板內部桁架梯度結構

5 電子控制器燃油冷板實驗測試

電子控制器樣機進行高溫試驗原理如圖8所示。將電子控制器樣機放置于高溫箱中,分別將線纜1、線纜2和線纜3插入至樣機上的X1、X2和X3連接器上,分別將管路1和管路2插入至樣機上的液冷接頭插座1和插座2上。將線纜1和線纜3連接到測溫儀上,將線纜2連接到直流電源正負極。將管路1和管路2分別連接到冷水機出水口和回水口。

圖8 高溫試驗原理

由測試結果可知,在環境空氣溫度350 ℃,冷卻液供液溫度61 ℃,樣機熱功耗351 W時,樣機內加熱片(芯片)溫度為80.7 ℃、81.9 ℃、82.4 ℃、81.4 ℃,3D打印燃油冷板可保證加熱片(芯片)表面溫度低于125 ℃。

6 結 語

通過電子控制器3D打印燃油冷板結構設計、仿真優化、3D打印制造、實驗測試可以看出3D打印燃油冷板相比傳統銑削焊接液冷板,質量降低17.5%、壁面溫度降低3.3%,壓差降低14.1%,具備高換熱、低流阻、質量輕的優點。3D打印燃油冷板一體成型燒結而成,沒有焊縫,相比傳統焊接冷板可靠性更高,通過了350℃高溫試驗測試。3D打印工藝可以滿足冷板通道內異型結構的加工成型,可以根據需求設計優化通道內特征結構,提高燃油冷板的綜合性能。