丁醛加氫催化劑活性探究

趙媛媛,王麗敏,朱彤,龐天福

(天津渤化永利化工股份有限公司,天津 300400)

1 催化劑制備

采用連續(xù)沉淀法制備丁醛加氫催化劑,在70℃下,將一定量的硝酸鋅和硝酸鋁配制成混合溶液與一定濃度的碳酸鈉同時(shí)滴加形成鋅鋁沉淀,不移出沉淀,繼續(xù)滴加硝酸銅和硝酸鋅的混合溶液與碳酸鈉溶液形成銅鋅沉淀,在滴定過程中保持pH 在7~8 之間,將形成的銅鋅鋁沉淀進(jìn)行過濾,洗滌,干燥,形成丁醛加氫催化劑前驅(qū)體,得到的前驅(qū)體在450℃下焙燒5h,焙燒后添加石墨成型。

2 多功能加氫實(shí)驗(yàn)裝置

本裝置主要是用于固定床加氫和液相催化劑的評(píng)價(jià),適用于滴流床和液相加氫兩種工藝流程。裝置主要分為三部分:進(jìn)料系統(tǒng),反應(yīng)系統(tǒng),產(chǎn)品分離系統(tǒng)。實(shí)驗(yàn)丁醛加氫制丁醇采用的是氣相加氫工藝,原料丁醛通過預(yù)熱爐加熱氣化,氫氣和氣化后丁醛進(jìn)入反應(yīng)器中反應(yīng),通過氣液分離罐進(jìn)行分離,氣體作為尾氣排放,液體進(jìn)入產(chǎn)品罐,進(jìn)行收集檢測(cè)。

3 催化劑性能檢測(cè)

為了更好解釋催化劑的活性,對(duì)催化劑進(jìn)行了晶體結(jié)構(gòu),酸性以及比表面積,孔容孔徑分析。利用RigakuD/Max-2500 型X 射線衍射儀對(duì)丁醛加氫進(jìn)行X 射線衍射分析(XRD),Auto ChemⅡ2920 型全自動(dòng)程序升溫化學(xué)吸附儀進(jìn)行NH3-TPD 檢測(cè),高性能多站全自動(dòng)比表面積與孔隙分析儀ASAP2420 分析儀對(duì)催化劑的比表面積,孔容孔徑進(jìn)行檢測(cè)。

工業(yè)催化劑的物化指標(biāo)中,催化劑的抗磨性和顆粒抗壓碎性能是衡量催化劑產(chǎn)品質(zhì)量的重要指標(biāo),采用抗磨儀和智能顆粒強(qiáng)度試驗(yàn)機(jī)對(duì)催化劑的兩種性能進(jìn)行檢測(cè)。

4 結(jié)果分析

4.1 丁醛加氫催化劑檢測(cè)數(shù)據(jù)分析

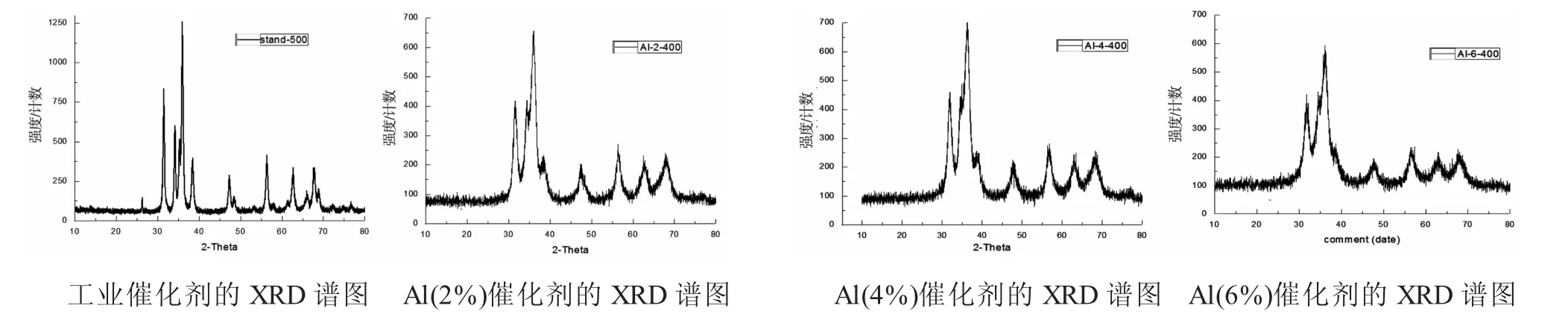

4.1.1 不同鋁含量丁醛加氫催化劑的XRD 數(shù)據(jù)(見圖1)

圖1 催化劑的XRD 譜圖

XRD 主要體現(xiàn)催化劑的物相和晶體結(jié)構(gòu),通過對(duì)工業(yè)催化劑和不同鋁含量的自制催化劑進(jìn)行晶型結(jié)構(gòu)分析可以看出,自制催化劑出現(xiàn)峰的位置與工業(yè)催化劑一致,說明自制催化劑的晶型與工業(yè)催化劑的晶型一致,通過標(biāo)準(zhǔn)卡的對(duì)比,主要存在CuO 和ZnO 兩種主要組分。通過對(duì)特征峰峰面積的計(jì)算,隨著鋁含量的增加,晶體的結(jié)晶度在4%達(dá)到最高。

4.1.2 不同鋁含量,pH 值和轉(zhuǎn)速的NH3-TPD 譜圖(見圖2)

圖2 催化劑的NH3-TPD 譜圖

NH3-TPD 是表征固體催化劑表面酸性的有效手段之一[1,2],固體酸的酸性部位就是催化活性中心[3],當(dāng)NH3接觸催化劑表面時(shí),發(fā)生物理吸附和化學(xué)吸附,隨著溫度升高,出現(xiàn)脫附峰。根據(jù)脫附峰的位置,將酸的強(qiáng)度分為三種:弱酸(120~250℃),中強(qiáng)酸(250~350℃),強(qiáng)酸(>350℃)。在醛加氫催化劑中,中強(qiáng)酸的存在有利于催化劑的加氫,通過對(duì)數(shù)據(jù)分析得出:鋁含量在2%和4%時(shí)以中強(qiáng)酸為主,酸量隨著鋁含量增加而增加,在6%時(shí)出現(xiàn)了強(qiáng)酸,所以4%更有利于加氫;pH 值在7.5 時(shí),主要以中強(qiáng)酸為主,在pH 值為6 和9時(shí),分別出現(xiàn)了多種強(qiáng)酸,所以在沉淀過程中應(yīng)始終保持溶液的pH 值在7~8 之間;從不同轉(zhuǎn)速的NH3-PTD 數(shù)據(jù)可以看出:隨著轉(zhuǎn)速的變化,酸的種類沒有發(fā)生改變,當(dāng)轉(zhuǎn)速增大時(shí),中強(qiáng)酸的酸量增大,所以轉(zhuǎn)速越大越有利于反應(yīng)。

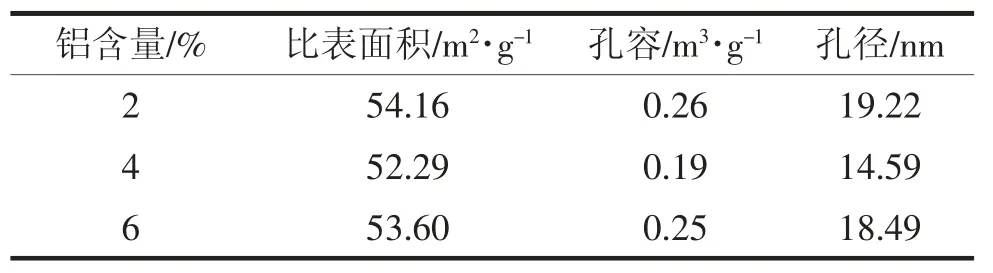

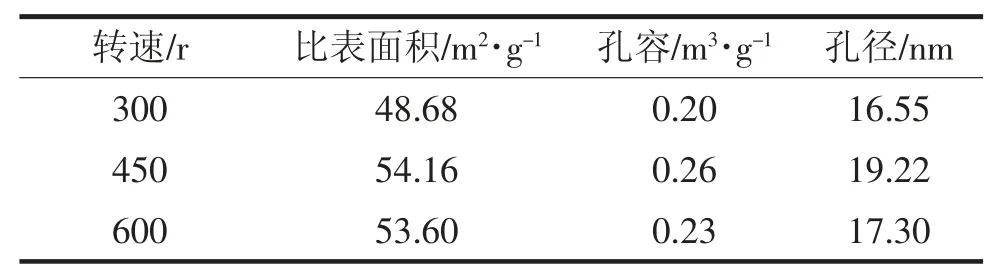

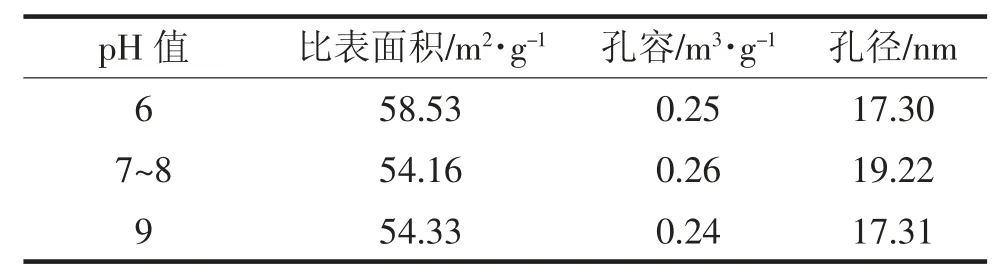

4.1.3 不同鋁含量,pH 值和轉(zhuǎn)速的BET 測(cè)試結(jié)果(見表1~3)

表1 不同鋁含量的BET 數(shù)據(jù)

在工業(yè)生產(chǎn)中,要求催化劑的比表面積≥80m2/g,孔容≥0.16mL/g,通過不同合成條件下的丁醛加氫催化劑數(shù)據(jù),我們可以得出,催化劑的比表面積小于工業(yè)要求,孔容能夠滿足要求,因此在催化劑的合成過程中需要繼續(xù)優(yōu)化合成條件。

表2 不同轉(zhuǎn)速(r)的BET 數(shù)據(jù)

表3 不同pH 值的BET 數(shù)據(jù)

通過表1~3 的數(shù)據(jù)檢測(cè),我們根據(jù)最優(yōu)條件合成了一批鋁含量4%的丁醛加氫催化劑,進(jìn)行進(jìn)一步的物化檢測(cè)和活性評(píng)價(jià)。

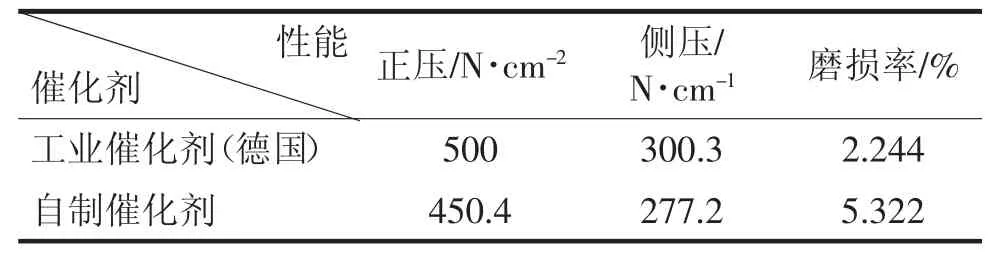

4.1.4 催化劑的抗磨性和抗壓性檢測(cè),其檢測(cè)結(jié)果(見表4)

表4 催化劑物化數(shù)據(jù)表

工業(yè)生產(chǎn)中,醛加氫催化劑的側(cè)壓強(qiáng)度≥220N/cm,自制催化劑的側(cè)壓強(qiáng)度已達(dá)到了工業(yè)標(biāo)準(zhǔn),但是通過數(shù)據(jù)分析,自制催化劑的正壓強(qiáng)度,側(cè)壓強(qiáng)度以及磨損率與進(jìn)口催化劑的性能指標(biāo)有一定的差距,主要原因是由于自制催化劑來自于手工壓制,磨具和受力均勻性存在差異造成的。

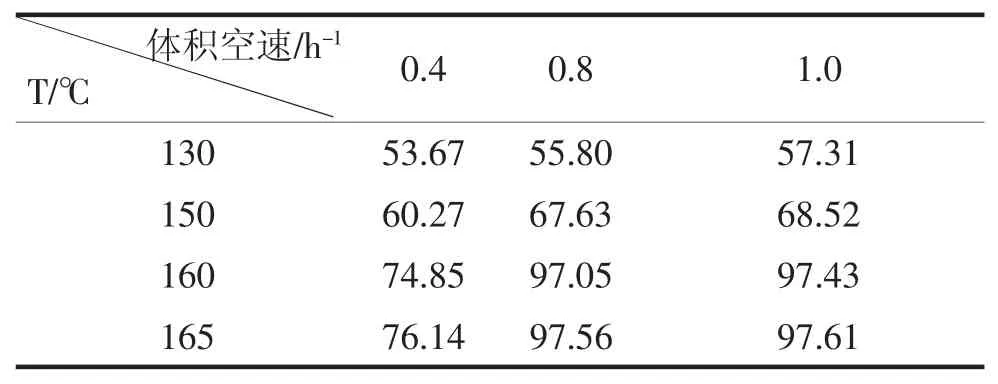

4.2 丁醛加氫催化劑活性數(shù)據(jù)分析

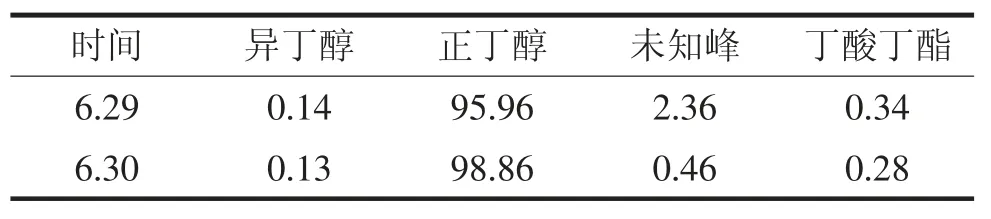

丁醛加氫催化劑進(jìn)行加氫活性評(píng)價(jià),過程主要包括:催化劑的裝填,干燥,還原,進(jìn)料反應(yīng)以及檢測(cè),反應(yīng)器的恒溫段容量是200mL,催化劑裝填量在30mL 以上。通過裝填工業(yè)催化劑,對(duì)體積空速,氫油比和反應(yīng)溫度進(jìn)行考察,確定了裝置穩(wěn)定運(yùn)行的條件見表5 和表6。

表5 不同溫度和氫油比丁醇含量/%

表6 不同溫度和體積空速丁醇含量/%

通過表5 和表6 的數(shù)據(jù)我們可以得出:隨著溫度在130~165℃之間,丁醛的轉(zhuǎn)化率增大,160℃以上,丁醛轉(zhuǎn)化率增大速率減小;氫油比在600~3000,隨著氫油比的增大,丁醛的轉(zhuǎn)化率增大,氫油比在2400 以后轉(zhuǎn)化率增加緩慢;體積空速在0.4h-1~1.0h-1,隨著體積空速的增大,丁醛轉(zhuǎn)化率增大,丁醛的轉(zhuǎn)化率在0.8h-1后增加緩慢。由于工業(yè)催化劑起始反應(yīng)溫度要求不得超過170℃,考慮能量消耗最低原則,最終確定反應(yīng)溫度為160℃,體積空速為0.8h-1,氫油比為2400,此條件下丁醛的轉(zhuǎn)化率達(dá)到了97%以上。

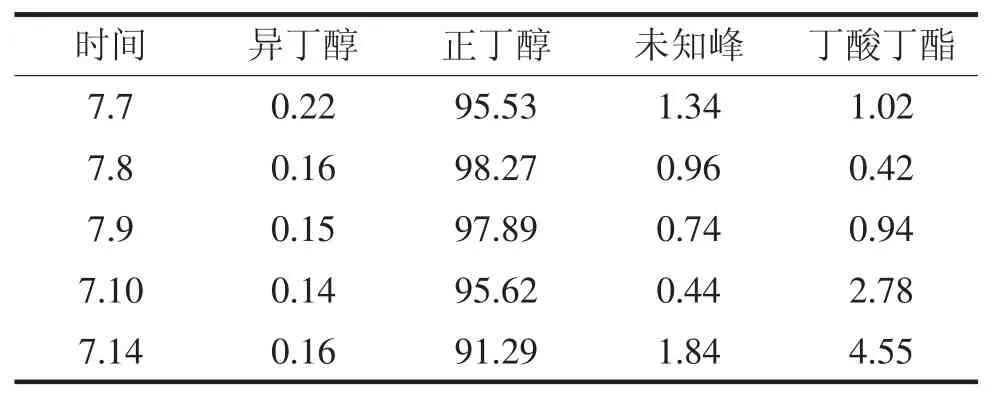

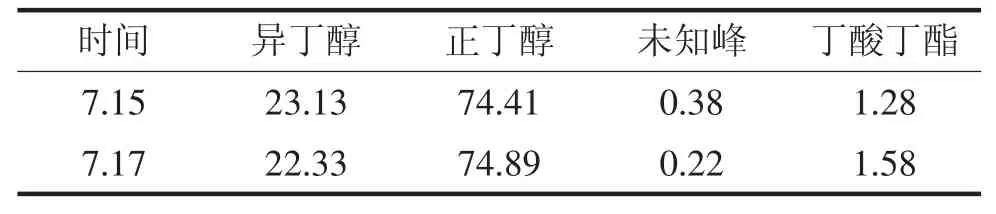

裝填自制丁醛加氫催化劑,由確定的溫度、體積空速和氫油比對(duì)工業(yè)催化劑和自制催化劑進(jìn)行丁醛轉(zhuǎn)化率的測(cè)試見表7~表9。

通過表7~表9 的數(shù)據(jù)我們可以得出:原料為正丁醛時(shí),轉(zhuǎn)化率達(dá)到了98%,與工業(yè)催化劑轉(zhuǎn)化率相當(dāng),將催化劑穩(wěn)定運(yùn)行了100h,轉(zhuǎn)化率變化不大,重組分略有提高,將原料由正丁醛更換為混合丁醛后,混合的丁醛的轉(zhuǎn)化率也能達(dá)到98%,持續(xù)運(yùn)行后轉(zhuǎn)化率變化不大。

表7 工業(yè)催化劑正丁醛轉(zhuǎn)化率/%

表8 自制催化劑正丁醛轉(zhuǎn)化率/%

表9 自制催化劑混合丁醛的轉(zhuǎn)化率/%

5 結(jié)論

利用多功能加氫實(shí)驗(yàn)裝置對(duì)不同條件下,丁醛轉(zhuǎn)化率的考察,對(duì)工業(yè)生產(chǎn)具有指導(dǎo)作用:丁醛加氫催化劑引發(fā)反應(yīng)的溫度需控制在160℃左右,溫度太低,反應(yīng)不能充分進(jìn)行,溫度過高,容易引起催化劑積炭縮短催化劑的使用壽命,同時(shí)造成原料的聚合重組分量增加;根據(jù)反應(yīng)器裝填催化劑的量,應(yīng)控制體積空速在0.8h-1~1.0h-1,進(jìn)而確定丁醛的進(jìn)料量,進(jìn)料量過大導(dǎo)致原料反應(yīng)不完全,進(jìn)料量減小導(dǎo)致原料在反應(yīng)器內(nèi)停留時(shí)間增加,丁醛發(fā)生縮合使得重組分增加;根據(jù)氫油比2400∶1,將H2分壓控制在一定范圍內(nèi),使得原料能夠充分反應(yīng),進(jìn)氣量減小使得原料發(fā)生聚合,產(chǎn)生重組分,H2量過大使得反應(yīng)不充分轉(zhuǎn)化率低。