高墩施工技術在公路橋梁建設中的應用

段霞霞

山西路橋第二工程有限公司 山西臨汾 041000

公路橋梁的優(yōu)質化建設是順應社會經(jīng)濟發(fā)展的必行之舉,但橋梁所處環(huán)境復雜,現(xiàn)場河床水流、峽谷等特殊地形區(qū)的限制性作用較強,干擾因素多、施工難度大、質量要求高。高墩作為橋梁結構體系中的一部分,其施工質量必須得到保證,因此有必要從實際情況出發(fā),遵循因地制宜的原則,合理選用高墩施工技術,并將各項細節(jié)落實到位,為高墩施工質量提供保障[1]。

1 公路橋梁中常見的高墩施工技術

1.1 滑模施工技術

滑模施工技術的適用范圍較廣、應用頻率較高。施工中,將模板懸掛至高墩作業(yè)區(qū)域,按照流程推動混凝土澆筑施工進程,加強對混凝土成型狀態(tài)的觀察,凝固后操作千斤頂,借助該裝置向上引動滑模,實現(xiàn)模板向下一施工點位的轉移,開始新一輪的施工,按照此方法依次類推。

1.2 爬模施工技術

以滑模施工技術為基礎,經(jīng)過技術改進后衍生出爬模施工技術,其特點在于鋼材使用量較少,安全和質量的可控性較好,高墩表層摩擦受損的問題得到有效的解決,在施工得當?shù)那疤嵯拢瑤缀醪淮嬖诮涌p問題。但爬模施工技術的應用受到模塊結構復雜化以及施工流程繁瑣化的限制,因此如何簡化是該項技術研究中的重要突破方向。

1.3 翻模施工技術

于承臺頂面設成套模板(三層),組織第一次墩身混凝土澆筑施工,再從下部開始逐步向上部將兩層模板拆除,僅保留頂層的模板,期間每完成一次模板拆除作業(yè)后,均將其翻轉至頂部并做穩(wěn)固處理,經(jīng)過支模后繼續(xù)澆筑混凝土,按照此方法重復施工。

翻模施工技術采用的模板數(shù)量較少,材料的利用率較高,同時整個流程具有秩序性。但需意識到的是,翻模施工技術的效率相對較低,成型混凝土可能面臨失穩(wěn)的情況,而針對此類問題,必須在施工前做足準備,施工中強化對各道工序的質量控制,全方位保證高墩成型質量,見圖1。

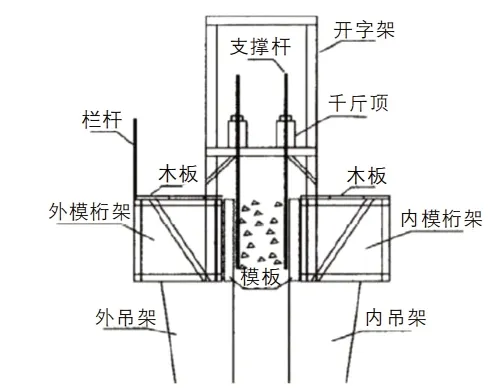

圖1 滑模施工體系

2 高墩施工的基本特點

2.1 工期長

高墩結構的規(guī)模較大,高度通常達到10m,在部分橋梁工程中甚至在20m以上,施工過程中的干擾因素較多,對員工的作業(yè)水平提出較高的要求。為兼顧安全和質量的要求,通常采取分多次澆筑的方法,單次澆筑高度約3m,完成整個高墩施工的周期較長,易由于控制不當而出現(xiàn)工期延誤、資源投入增多等問題。

2.2 接縫質量要求高

高墩分段施工時,接縫的處理尤為關鍵,若接縫施工質量不達標,將導致后續(xù)階段的施工難以順利進行,甚至威脅到高墩的整體完整性與穩(wěn)定性。因此,必須按照規(guī)范施工,加強對接縫細節(jié)的質量檢查和控制。

2.3 資源投入多

高墩普遍具有規(guī)模化的施工特點,對模板、鋼筋、混凝土等材料的需求量較大,同時需適配大量的機械設備,實施機械化作業(yè)的模式。而在高墩施工技術不合理或是控制不當時,易增加資源的浪費量,因此必須加強協(xié)調管理,實現(xiàn)集約化發(fā)展的目標。

3 高墩施工技術的應用要點

3.1 測量放樣及清理

測量放樣是高墩施工前極為重要的一項準備工作。以設計圖紙為準,測放高墩的結構線、中線等,并加強復核,作為高墩施工的參照基準,確保成型高墩在形態(tài)、尺寸、穩(wěn)定性等方面均滿足要求。此外,有必要全面清理墩柱樁的雜物,例如該處附著的混凝土、泥漿等,否則不利于鋼筋連接作業(yè)的開展,隨之出現(xiàn)鋼筋連接穩(wěn)定性不足、連接偏差的情況[2]。

3.2 支架的搭設

支架是高墩施工的重要裝置,為給各項工作的開展提供可靠的基礎,應重點關注三項要求:一是夯實支架搭設區(qū)域的地基,使其具有平整性與穩(wěn)定性,以免在支架搭設以及使用過程中因地基缺乏穩(wěn)定性而發(fā)生沉降;二是注重對支架性能的檢驗,強度、剛度均要滿足要求;三是加強安全防控,測算安全系數(shù)和風險系數(shù),采取安全防護措施,規(guī)避安全事故的發(fā)生。以具體的要求為引導,組織專項設計,并由專員施工,最終建成穩(wěn)定可靠的支架。

實際操作中,先夯實支架基礎,驗算剛度和承壓性能,確定現(xiàn)場地基可承受的壓力極限,判斷是否滿足支架的使用要求,針對不足之處做出優(yōu)化,最終得到穩(wěn)定可靠的地基。此外,注重對支架自重的驗算,盡可能減小誤差,以免因計算不準確而導致成型支架缺乏穩(wěn)定性。

富有流程性地搭設支架,基本思路為:①確定支架的搭設范圍,夯實該區(qū)域內的地基土,為支架的搭設創(chuàng)設堅實的基礎。②根據(jù)高墩施工位置,在其前后方設置支架,配套合適寬度的爬梯,對前支架和后支架做連接處理,得到完整的支架體系,其中后側支架作為輔助裝置使用。③以設計圖紙為準,分層設置支架,及時安裝橫桿和立桿,提高支架的穩(wěn)定性。

3.3 滑模施工

滑模施工的關鍵要點有:①測放墩柱的中線和結構線,誤差控制在10mm以內,后續(xù)根據(jù)測放結果施工。②在測量放樣、原材料準備等各項基礎工作落實到位后,進入混凝土澆筑環(huán)節(jié),配合模板的滑升運動,分段有序施工,最終得到完整的高墩結構。③施工中,檢測橫桿和立桿的距離并予以控制,同時保證垂直運輸?shù)捻槙承裕悦庥绊懰淼姆€(wěn)定狀態(tài)。④支架施工中采用到較多的角鋼材料,選取合適型號的角鋼,將其以焊接的方法設置在指定位置。必要時,在滑模裝置的內部設開字架或F架(此類結構應具有對稱性)。為保證施工安全,設置足夠高度的防護網(wǎng)。⑤盤面施工時,材料可采用平整的木板,通過與液壓控制臺和支撐桿的聯(lián)合應用,共同組成性能可靠、經(jīng)濟高效的液壓提升系統(tǒng),聯(lián)合作業(yè),共同承擔源自于滑模施工中的荷載作用,規(guī)避質量問題和安全隱患。⑥合理操作機械設備,發(fā)揮出其生產(chǎn)力優(yōu)勢。聯(lián)合應用高壓油泵和電機,協(xié)同運行;通過換向閥、分油器等配套部件的結合,將待使用的材料輸送至指定的千斤頂處,再借助千斤頂?shù)捻斖谱饔茫瑢⒉牧限D移至指定作業(yè)區(qū)域,做到滑模施工。

3.4 模板施工要點

(1)模板選擇的是剛度較大、平整性較好的鋼材,采用螺栓連接的方法將原本獨立的模板結合于一體,共同構成完整的模板系統(tǒng)。安裝前做足準備,確認模板的高度和垂直度,減小高程誤差和平整度誤差;清理模板上的油污以及各類不利于施工的雜物,否則其會摻入澆筑的混凝土內,影響高墩結構的密實性。

(2)模板安裝時,有效控制板間縫隙,盡可能使模板緊密銜接,將密封性較好的填充材料注入模板接縫內,避免混凝土澆筑過程中發(fā)生漏漿現(xiàn)象。此外,在模板上均勻涂抹脫模劑,起到隔離作用,使混凝土與模板保持相對獨立的關系,防止混凝土粘附在模板上(若存在此現(xiàn)象,脫模后高墩的表面平整性和結構完整性均會受到影響)。

(3)模板安裝到位后,按照自下而上的順序澆筑混凝土。一方面,由拌和站根據(jù)預先確定的配合比選取適量的優(yōu)質原材料,經(jīng)過充分的拌和后得到均勻性較好的混合料,做到隨拌隨用;另一方面,澆筑時控制澆筑速度以及用量,振搗時加強防護。在多重措施并行之下,保證高墩混凝土澆筑施工質量。

(4)橋墩強度達標后,拆除模板。首先取下用于固定的螺栓,支撐結構松動后,將其拆除,期間用繩索調控,緩慢拉動模板位移,控制好模板的運行姿態(tài),不可與周邊的高墩以及其它結構發(fā)生碰撞,亦不可出現(xiàn)模板松動甚至忽然掉落的情況。拆模時謹慎操作,禁止強制性敲打模板,將拆除后的構件分類堆放至指定位置,做適當?shù)男拚员阃度氲胶罄m(xù)的施工中,達到循環(huán)利用的效果。

3.5 鋼筋施工

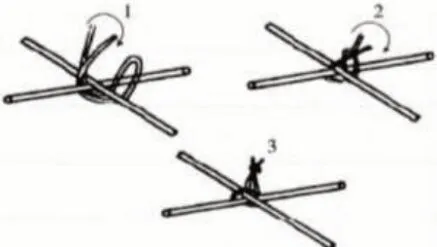

高墩鋼筋施工的關鍵要點有:①以施工要求為準,選取合適規(guī)格的鋼筋,檢查表觀質量,要求形態(tài)、潔凈程度均滿足要求。②鋼筋加工時,由專員操作,保證加工尺寸的精準性;將制得的鋼筋轉至指定場所,而后用吊車吊裝至作業(yè)點位,投入使用。③綁扎是高墩鋼筋施工環(huán)節(jié)的重點內容,合理選取綁扎點位,不可碰觸墩柱和焊接頭。焊接時加強防護,以免因焊渣飛濺或是其它原因而導致周邊的鋼筋或其它材料受損,焊縫需具有飽滿性,充分發(fā)揮出連接作用。豎向主筋施工時,宜采用螺紋連接的方法,其具有連接穩(wěn)定可靠、材料用量少的應用優(yōu)勢。④有效控制鋼筋綁扎的位置,間距不可過大或過小,若過大則會影響鋼筋的穩(wěn)定性,過小則會增加工程量,且加劇結構的復雜程度。綁扎環(huán)節(jié),較為常見的是順口綁扎的方法,其特點在于材料用量較少、效率較高,具體如圖2所示。

圖2 順口綁扎示意圖

鋼筋捆綁是一項細節(jié)較多的工作,其關鍵作業(yè)要點有:準確計算鋼筋的數(shù)量,根據(jù)此要求準備足量的鋼筋,提供原材料支持;以截斷和焊接的方法處理,兼顧鋼筋安裝質量和效率的雙重要求;準確標記鋼筋,合理選用,避免鋼筋混用、亂用的局面。

3.6 混凝土施工

(1)拌和、運輸。①混凝土拌和。注重崗前培訓,強化員工的工程意識,提高專業(yè)水平。根據(jù)配合比選取適量滿足質量要求的原材料,在拌和站做充分的拌和,得到均勻性較好的混凝土。加強質量檢驗,例如含水量需得到有效的控制,不允許出現(xiàn)粗細集料離析現(xiàn)象。對于拌和站的實際生產(chǎn)能力,根據(jù)混凝土澆筑施工需求做靈活的調整,及時準備足量的混凝土,但也需避免混凝土供應量明顯過剩的情況。②)混凝土運輸。由專門的運輸車裝料,沿著既定的路線將混凝土運輸至現(xiàn)場。裝料前,先清理料斗的雜物,分多次有序裝料,防止集料離析;運輸時,車輛勻速行駛,禁止忽然提速或急剎車;合理調度運輸車輛,富有秩序性地完成運輸作業(yè),避免施工現(xiàn)場停機等料。

(2)澆筑。澆筑是高墩施工全流程中的重點環(huán)節(jié),考慮到墩身高度較大的尺寸特點,常采用的是分段式澆筑的方法。澆筑前,全面檢查支架、模板以及鋼筋,對其安裝位置以及穩(wěn)定性做出判斷,針對不足之處做出調整,確認無誤后,正式澆筑。各節(jié)段的澆筑均遵循連續(xù)性的原則,保證接縫的嚴密性[3]。澆筑過程中采取振搗措施,提高混凝土的密實性,員工在操作時精準控制振搗設備的作業(yè)點位,不碰觸鋼筋、模板以及預埋件,逐點依次振搗,避免過振、漏振,經(jīng)過持續(xù)性的振搗后,切實保證高墩混凝土結構內部的密實性和表觀質量(無局部缺陷、不平整等問題)。

3.7 拆模、養(yǎng)護

經(jīng)一段時間后,高墩混凝土的強度提高,實測值超過3MPa時,進入拆模環(huán)節(jié)。拆除全程加強防護,做到輕拿輕放,不碰觸高墩混凝土結構,且尤為關鍵的是棱角等偏脆弱的部位,其必須得到有效的防護,將拆除后的模板分類堆放,禁止隨意丟棄。拆模后,進入養(yǎng)護環(huán)節(jié),具體方法根據(jù)高墩施工條件以及現(xiàn)場環(huán)境等因素而定,通常而言,包裹養(yǎng)生布、定期灑水是可行的方案,在該過程中密切觀察高墩混凝土的成型狀態(tài),并考慮現(xiàn)場的環(huán)境溫度,控制好灑水的頻率和單次灑水量,必要時適當延長養(yǎng)護周期。此外,養(yǎng)護時加強防護,以免因外部因素的干擾而導致高墩混凝土結構受損。

4 高墩施工的誤差控制

高墩的施工量較大,涉及到的細分作業(yè)環(huán)節(jié)較多,稍有不當將誘發(fā)不同程度的質量問題乃至安全事故,因此提高施工的精細化水平至關重要。密切關注高墩的孔隙等細微部位,檢測并準確判斷實際情況,以封堵或其它方法有效處理,盡可能減小孔隙的規(guī)模,使高墩結構具有完整性與密實性。鉆孔施工時,適配合適型號的鉆頭,檢測并有效控制鉆頭的垂直度,使鉆頭沿著既定的軌跡鉆進。鉆孔時易遇到阻力,由此導致成孔偏差,對此應加強控制,以有效的方法消除鉆孔偏差,確保成型孔洞在孔徑、垂直度等方面均滿足要求。

5 結語

綜上所述,高墩施工技術的合理應用對于提高高墩施工質量乃至促進橋梁工程的發(fā)展而言均有重要作用。但高墩的規(guī)模較大,施工內容較多,涵蓋模板安裝、鋼筋綁扎、混凝土澆筑及振搗、拆模及養(yǎng)生等環(huán)節(jié),各自又細分為諸多作業(yè)細節(jié),容易出現(xiàn)質量問題。因此,施工單位需立足于實際情況,合理選擇滑模、爬模、翻模或其它施工技術,制定可行性較高的施工方案,有效推進施工進程,在安全的前提下完成高墩的建設工作。