酸化降壓增注技術在低滲透油藏的應用

王 蒙

(勝利油田石油開發中心有限公司,山東東營 257099)

1 低滲透油藏開發特征

1.低滲透油藏儲層非均質性嚴重,物性差,同時其具有較復雜的孔隙結構,且巖心的變化比較大,該類油藏的天然能量較低,開發特征比較特殊。但是大多數的低滲透油藏在經過壓裂改造后,產能大幅增加。

2.低滲透油藏前期開采主要利用天然能量,這種方式屬于衰竭式開采,采收率會越來越低,產量遞減快,縮短了區塊穩產的時間,降低了區塊的最終采收率。

3.開發低滲透油藏的過程中,需要靠注水的方式來維持地層能量,但是由于其滲透性低,吸水能力差,所以導致需要比較高的注水和啟動壓力。到后期,隨著地層含水量越來越高,甚至會出現注不進水的情況。

4.低滲透油藏的流體滲流能力差,阻礙了注水過程,導致注水井無法高效地給油井提供地層能量,所以使得油井增產見效緩慢。

5.低滲透油藏儲層物性差,孔隙度比較低,再加上賈敏效應的影響,導致大量油滴被捕捉,聚集形成殘余油,所以采用水驅方式增產的效率不高。

2 酸巖反應的影響因素

注水井酸化增注工藝發展時間較長,技術較為成熟。地層孔隙與裂縫中會存在巖石膠結物或者其他堵塞物,酸化的作用機理就是利用酸液對這些物質進行溶解,從而增加地層孔隙度和滲透性。酸化工藝的反應速度會對最后的施工效果產生影響,而氫氟酸濃度、鹽酸濃度、礦物質成分以及反應溫度都會對反應速度產生影響。[1]

1.氫氟酸濃度:砂巖礦物中,除蒙脫石外,酸化反應的速度都與酸液中的氫氟酸濃度是正比關系。

2.鹽酸濃度:在強酸介質中,反應速度會變快,而同等濃度下,余酸的反應速度比鮮酸要小。酸液中,鹽酸主要是用來將pH 值維持在低位,避免再次出現沉淀。

3.反應溫度:酸化溶解礦物巖石的反應屬于熱活化,所以隨著溫度的增加,反應速度會顯著加快。通常,溫度每升高二十五攝氏度,石英礦物的酸化反應速度大約能加快一倍,但是,這是以犧牲酸液的穿透深度為代價的。

4.壓力:環境壓力加大會增加部分溶解物的壓力,會對總溶解反應速度造成一定程度的加快。

5.礦物巖石成分及反應接觸面積:礦物巖酸化過程中,反應接觸面積和礦物巖石成分會對總反應速度有決定性的影響。其中,反應速度與反應物接觸面積成正比。而粘土、長石與石英基質的反應速度依次遞減。

3 水井降壓增注酸液體系優化

3.1 低滲透油藏對酸液體系的要求

低滲透儲層的開發特性特殊,為了獲得良好的增注效果,對酸液也提出了相應的要求:第一,酸液溶蝕孔隙的能力要高;第二,酸液的穿透能力要強,作用距離要大;第三,酸液的敏感性不能太高,避免在一次反應后出現二次反應而產生新的沉淀,造成地層污染;第四,酸液添加劑還需要具有較好黏土防膨能力。

3.2 酸液體系優選

綜上所述,要想提高低滲透砂巖油藏酸化的效果,應當使用反應速度緩慢、活性酸穿透深度大且對儲層污染小的酸液體系。所以需要優選酸液體系,研制一種反應速度慢一些,能夠對低滲油藏的深部進行處理的酸液。

3.2.1 酸液主體液實驗

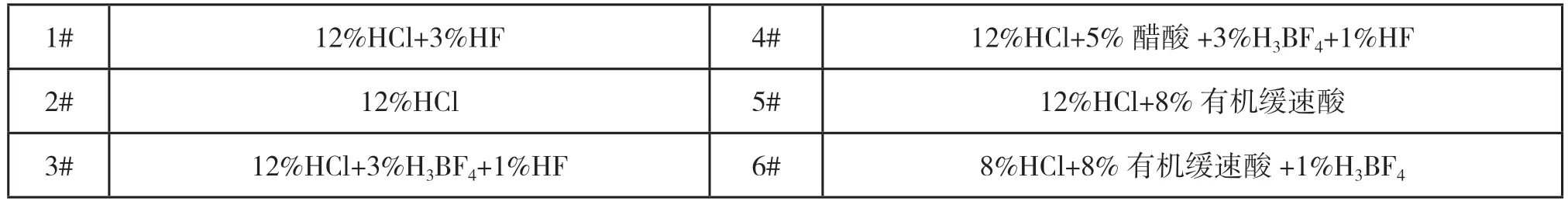

依據要求,實驗人員對酸液進行了篩選優化。使用六種不同比例的成分結構,配置成六種不同的酸液主體液,在實驗室進行巖屑的溶蝕實驗。六種配方的主體組分如表1所示。

表1 六種酸液配方主體組分

5#與6#復合有機酸整體的溶蝕率比較理想,而其反應速度相對慢,所以可以獲得比較遠的穿透距離,能夠對深部地層的堵塞進行有效地解除。綜合對比,最終的主體液選擇用6#。

3.2.2 酸液添加劑優選

1.緩蝕劑。緩蝕劑能夠對金屬起到保護作用,避免其被腐蝕性介質破壞。油井進行酸化施工時,井下管柱和金屬設備會受到酸液的侵蝕,嚴重的會出現脫扣掉井等安全事故,因此酸液中必須要加入酸化緩蝕劑來保護設備和管柱,以免影響酸化工藝以及其他的生產任務。所以,我們研制了一種低傷害的高效酸化緩蝕劑HSJ-1。[2]根據實驗結果可以發現,使用相同量的緩蝕劑時,鹽酸以及低傷害緩速酸的動、靜態腐蝕速度都比較低,其體積分數在百分之一到二時,就可以實現現場施工的防腐需要。而相對鹽酸來說,低傷害緩速酸的腐蝕速度更低。在實際施工過程中,對施工設備以及井下管柱的腐蝕較小,還能夠避免酸化反應后再次產生酸渣沉淀。

2.防水鎖添加劑。在酸化過程中,酸液入井之后進入油氣層孔道,在賈敏效應的作用下被捕集在地層孔隙中難以排除,造成水鎖現象,導致流動阻力加大,對生產造成了嚴重的阻礙。針對這種情況,可以從酸液成分入手,在其中加入防水鎖添加劑,能夠在酸化過程中,對酸液的界面張力予以降低,加大酸液對地層的潤濕效果,對地層縫隙阻力予以降低,加大返排效果,能夠有效地預防水鎖。聚合醇(JIX)是新型助排劑,能夠高效地促進酸化殘液返排。聚合醇是一種聚合物,主要組成成分包括乙二醇類單體以及烯醇類單體。該聚合物無毒、無刺激性氣味,有較好的水溶性,使用起來便捷安全。把聚合醇與水按照不同體積分數混合,配制成不同的混合液,在室內使用X2D-3 型界面張力儀進行實驗發現,油水界面張力隨著聚合醇用量的加大而漸漸變小。[3]

3.黏土穩定劑。酸化時,存在嚴重的微粒運移現象。通常,地層中的粘土礦物膠結得并不牢固,在地層原液與入井酸液的雙重作用下,會慢慢散開,跟隨產液向井眼方向運動,最后在近井地層中漸漸累積,導致地層滲透率降低。而有些粘土礦物含有大量鐵,在酸液以及含氧水的作用下被溶解后,釋放大量的鐵離子,一旦遇到弱堿的地層環境,就會產生氫氧化鐵沉淀,對地層孔隙造成嚴重堵塞。粘土穩定劑的作用機理是破壞粘土表面上化學離子的交換能力,防止粘土礦物分散遷移或水合膨脹。在常用黏土穩定劑中篩選出QJ-Ⅱ聚季銨類黏土穩定劑,按SY/T597l—94 標準進行了膨潤土防膨穩定劑實驗,根據結果可以得出:在0.5%的體積分數下,QJ-Ⅱ黏土穩定劑能取得較好的防膨效果。[4]如果要求防膨率小于80%,那么黏土穩定劑的體積分數建議選擇0.5%~1%。

4.鐵離子穩定劑。為了減少氫氧化鐵沉淀的生成,需要使用鐵離子穩定劑,它的主要作用是能與地層或者酸液中的鐵離子結合生成絡合物,絡合物可以溶于水,從而緩解沉淀對地層的堵塞。實驗選用的鐵離子穩定劑為EDTA,結果表明,2%的EDTA 就可以將鐵離子穩定住,有效地控制鐵渣的生成,避免酸化反應后對地層的二次傷害。

4 現場應用效果及分析

2016 年10 月在某區塊某井的施工現場進行了本文所配置酸液的應用,降壓增注效果顯著,實行酸化工藝后,該井的平均壓力降低了3MPa,并且明顯的效用持續了半年,目前仍然有效。該井最初的注水時間為2008 年11 月,注水后壓力增加快,注水效果不好。在2012 年4 月采取了一次酸化降壓增注施工,壓力降低了2MPa,但是僅維持了一個月后,又恢復到原來的壓力。

2016 年10 月又僅采用新配置的酸液進行了酸化降壓增注措施。此次采用的施工工藝為先用酸預處理井筒,酸化結束后不進行返排,而是直接轉注。第一步,先注入預處理液,對泡眼進行清洗,保護油層。第二步,注入前置液解除地層的各類堵塞污染。第三步,注入主體解堵液有機緩速酸,深部解除各類堵塞污染。第四步,注入后置處理液,對油層進行保護,同時將主液頂替推進,并對已處理儲層進行清洗,防止之后注水時與地層發生不配伍反應。注液前該井壓力18MPa,實際注水量30~40m3·d-1,注液后,將配注量保持在60m3·d-1,一段時間后,注水壓力降低到15MPa,平均下降了3MPa,并且注水量也已達到配注。綜上所述,優化后的酸液體系對該井的降壓增注起到了十分明顯的效果。

5 結語

針對某低滲透區塊部分注水井壓力高、欠注嚴重等問題,在充分了解該區塊的開發特征之后,總結以往酸化降壓增注技術,嚴格制定酸液類型、濃度、用量,達到了解除地層堵塞、降低注水壓力、恢復注水的目的。另外,在使用酸壓解堵技術時,還需要采用科學方法避免各設施受到酸化作用的損傷,促進其開采量快速提升,使得石油企業經濟發展具有良好的基礎與保障。