某白鎢礦膏體充填工藝研究

王旭

(紫金礦業集團股份有限公司, 福建 廈門市 364200)

某白鎢礦位于低山丘陵地區,地貌形態以緩坡和坳谷為主。礦區內巖石穩固性較好,工程地質條件中等。礦山開采規模 2300 t/d,礦石平均品位(WO3)0.41%,設計采用階段空場嗣后充填法[1-3]。由于充填系統建設滯后,Ⅱ步驟礦柱不能及時回采,中段下降速度慢,開拓任務重,一定程度上影響了礦山產能銜接,礦山急需加快充填系統建設進度。本文介紹了該礦全尾砂膏體充填工藝技術的研究成果,為礦山充填系統建設提供可靠的技術支撐[4-8]。

1 充填材料特性

(1)全尾砂。礦山原礦經破碎、預拋廢、球磨、浮選、重選得到鎢精礦。選廠原礦處理能力2300 t/d,拋廢 800 t/d,實際入磨 1500 t/d,尾砂產率約97%,年產尾砂48萬t。年充填采空區體積按30萬m3/a計,達到采充平衡時,充填用尾砂量約32.4萬t,故選廠尾砂量完全可滿足充填需求,且來源穩定。

試驗測得全尾砂比重2.59 t/m3,全尾砂平均粒徑73.7 μm,其中-20 μm累計含量達到50%,尾砂粒級中等偏細。全尾砂達到最大自然沉降質量濃度60.6%的時間為3 h。對于容重為1.572 t/m3,當料漿濃度66%時,塌落度為28 cm,料漿流動性較好,且無離析分層現象。

(2)膠凝材料。選用 2種不同廠家的膠固粉和PC425水泥做膠凝材料開展強度配比試驗,結果表明CZ膠固粉性價比最優,礦山決定采用該膠固粉。綜合灰砂比為1:10時,年膠固粉用量3.15萬t,膠結劑成本約為68元/m3。

2 充填能力及工藝參數確定

2.1 充填能力計算

礦山年需充填采空區體積為:

式中,Va為年平均充填采空區體積,m3/a;Ma為礦山年產礦石量,t/a;γ為礦石密度,2.59 t/m3;Z為采充比,取Z=1。

日最大充填料漿體積為:

式中,Vd為日平均充填料漿體積,m3/d;T為工作天數,330 d;l1為沉縮系數,取1.1;l2為流失系數,取1.05;l3為不均衡系數,取1.3。

2.2 工藝參數

結合實驗室試驗結果及上述充填能力計算,充填站設計1套充填能力為100 m3/h的生產系統即可滿足礦山充填需求。充填系統運行參數為:充填料漿流量 100 m3/h;日平均充填時間 10~14 h,兩班作業;充填料漿質量濃度64%~66%;灰砂比1:4~1:20。

3 充填工藝研究

3.1 充填工藝流程

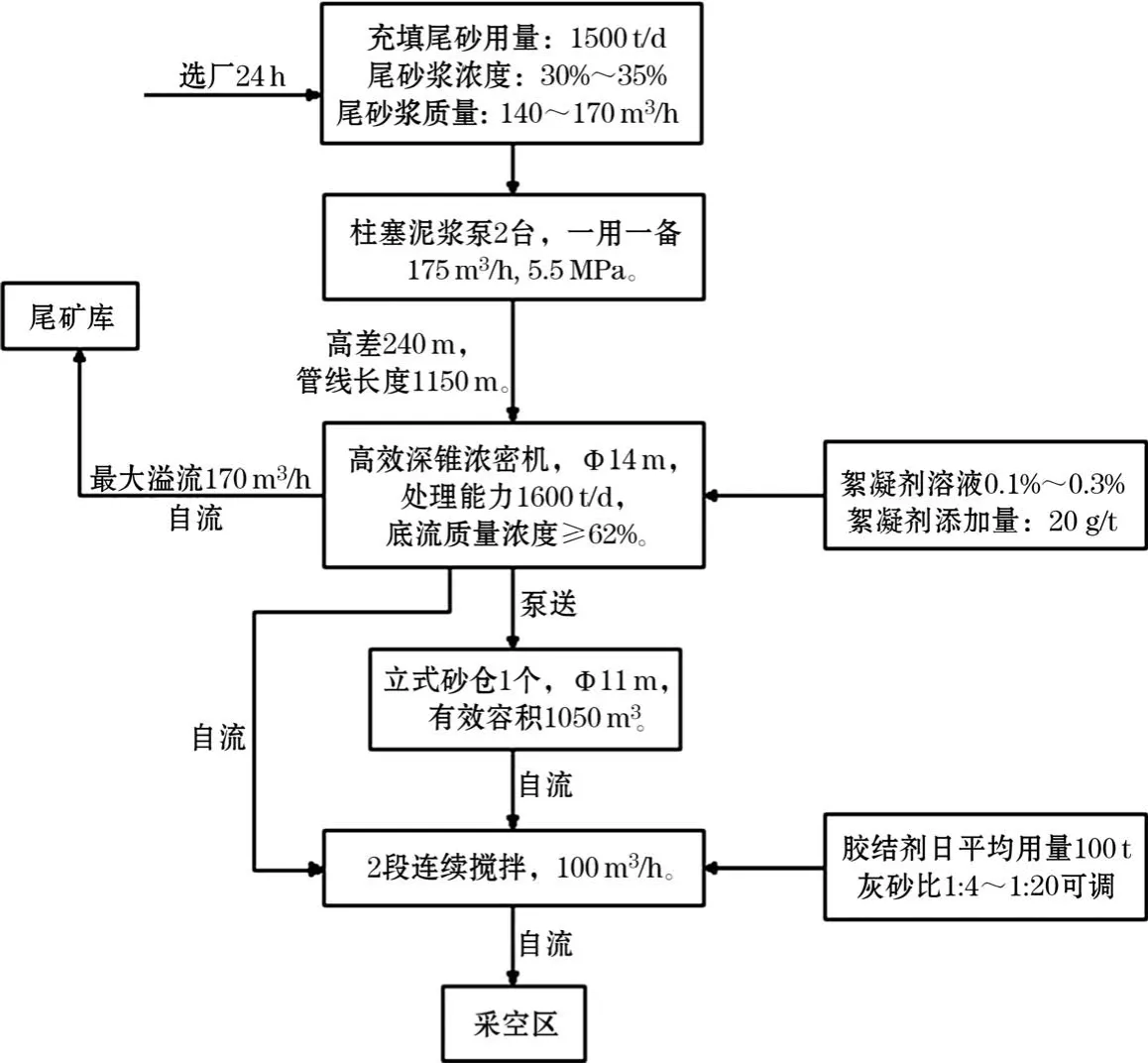

通過現場勘察,選廠空間受限,無法布置濃密機,尾砂漿需采用低質量濃度輸送至充填站。經過設計確定尾砂濃縮采用深錐濃密機+立式砂倉方案,充填料漿制備采用臥式攪拌+高速活化兩段攪拌方案,自流輸送至井下。充填工藝流程及相關參數如圖1所示。

圖1 充填工藝流程及相關參數

3.2 充填系統構成

整個充填系統按工藝流程和空間位置可分為低濃度全尾砂輸送、充填站及井下充填管網3部分。

3.2.1 低質量濃度全尾砂漿輸送

選廠日產全尾砂 1500 t/d,尾砂質量濃度為30%,流量為170 m3/h。拆除選廠重選車間東側部分廠房,設置低質量濃度尾砂輸送泵房。磨浮車間尾砂自流進入泵房喂料池。泵房(+230 m)內設2臺噴水式柱塞泥漿泵(一用一備),泵的型號為PZNB-175/5.5,流量為 180 m3/h,出口壓力為 5.5 MPa,電機功率為355 kW,工作電壓為380 V,變頻調速,24 h連續工作。泵房至充填站敷設兩路(一用一備)尾礦輸送管至充填站。尾砂輸送采用Φ219 mm×(8+8)mm鋼襯超高分子管,單路管道長度為1150 m。

3.2.2 充填站

充填站設置1套流量為100 m3/h的充填系統,基本配置包括1臺濃密機、1個立式砂倉、1個水泥倉、1套攪拌制備系統等。

充填站(+450 m)設置1臺高效深錐濃密機,選廠磨浮車間尾砂泵送至濃密機。濃密機技術參數為:Φ14 m,處理能力 1600 t/d,底流質量濃度≥62%,溢流水渾濁度小于 500×10-6。配套 80ZJ-IA52 底流渣漿泵 2 臺,Q=80 m3/h,H=60 m,底流渣漿泵采用變頻控制,一用一備。配套 PT-1000 L絮凝劑加藥機1臺。制備量1000 L/h,質量濃度0.2%~0.5%。當濃密機底流質量濃度符合充填要求時,泵送至尾砂倉存儲或直接供料至攪拌機。

充填站設置 1 個立式砂倉,砂倉有效容積1050 m3,砂倉上設置泄水閥,充填前通過泄水閥排除全尾砂料面以上的澄清水。尾砂倉中砂漿造漿采用壓氣造漿的工藝,砂倉的底部安裝有造漿噴嘴,設置1臺螺桿式空壓機為砂倉中尾砂料漿造漿作業提供壓縮空氣,空壓機型號為 FU-250A-8,出氣量為43 m3/min。

充填站設置1個容積230 m3的水泥倉,單倉可儲存水泥300 t,滿足充填系統連續運行要求。水泥倉頂設置人行檢查孔、雷達料位計及袋式振動除塵機等。水泥倉底部設置電液閘門、水泥微粉秤和螺旋輸送機。水泥微粉秤電機采用變頻調速,改變水泥微粉秤轉速即可改變水泥給料量,以滿足不同灰砂比及生產能力的要求。

為確保充填料漿的制備均勻,采用兩段攪拌工藝,第1段攪拌選用 MQJ01 強力攪拌機(生產能力 90~130 m3/h,N=75 kW),第 2段攪拌采用MHJ09 高速活化攪拌機(生產能力為 90~130 m3/h,N=45 kW),充填料經兩段連續攪拌均勻制備成質量濃度適中、流動性良好的充填料漿。

3.2.3 井下管網

充填站服務標高范圍+200~+350 m的采空區,充填站地表標高450 m,設計施工鉆孔2個,分別至290 m、370 m水平,制備好的充填料漿自流輸送至采空區。鉆孔采用Φ184 mm×25 mm雙金屬復合耐磨管。各中段主運輸巷采用規格Φ152 mm×13 mm的無縫鋼管,盤區巷道采用Φ148 mm×12 mm的超高分子聚乙烯耐磨管。首充采場位于290中段,充填管道布置于370中段,充填鉆孔至首充采場管線長度600 m,單管敷設。

4 結論

針對某白鎢礦具體生產技術經濟條件,開展充填材料試驗和充填工藝研究,可以得出以下結論:

(1)礦山建設1套充填能力為100 m3/h的充填系統即可滿足礦山充填需求;充填材料選用選廠全尾砂,來源充足穩定;膠結劑選用性價比最高的CZ膠固粉,綜合灰砂比為1:10,年膠固粉用量3.15萬t,膠結劑成本約為68元/m3;

(2)符合礦山生產工況的充填工藝流程為:尾砂料漿低質量濃度輸送、高效深錐濃密+立式砂倉存儲尾砂、兩段連續攪拌制備、充填料漿自流輸送。該工藝流程具有工藝成熟、系統可靠性高、充填質量有保障等優點。