基于PLC控制的充填自動化系統改造*

董培林 ,寇向宇 ,李向東 ,張翼翔

(1.長沙礦山研究院有限責任公司, 湖南 長沙 410012;2.金屬礦山安全技術國家重點實驗室, 湖南 長沙 410012)

0 引言

隨著國家環境保護力度的加大,國內各大礦山都在逐步關閉尾礦庫,實現礦山生產“零排放”[1-3],因此充填采礦法已成為最主流采礦方法。自動化充填系統在國內開始逐漸應用[4-5],而早年已建成的系統由于技術與硬件性能問題,功能不齊全且已出現了多種問題,甚至無法使用,無法滿足充填需求,為此各大礦山開始改造老舊系統。針對礦山充填自動化系統,國內一些專家學者已對其進行了設計研究。例如吳迪等[6]研制了一套自動化充填料漿環管試驗系統,以實現礦山充填環管輸送工藝的自動化運行;冉濤等[7]在礦山膠結充填站運行過程中,通過操作網絡M-NET實現了對生產參數的實時采集,且可將采集參數與數據庫中的標準參數進行對比,及時發現問題;茶強華等[8]使用PLC控制系統實現了膏體充填配料自動化控制,通過上位機設定膏體配比及尾砂流量,系統可全自動配料,并可將工藝流程在電腦屏幕上進行動態顯示;呂世武等[9]在阿舍勒銅礦充填站建設了分層、分布式的自控系統,對充填料漿進行檢測、計量、控制和調節。

系統改造關鍵在于控制預算成本,充分利用老舊系統中的設備。新系統與老舊設備要互相兼容,在此前提下實現功能的拓展與開發,使其可以滿足現代更為復雜的充填工藝要求。

1 礦山充填現狀

1.1 充填工藝

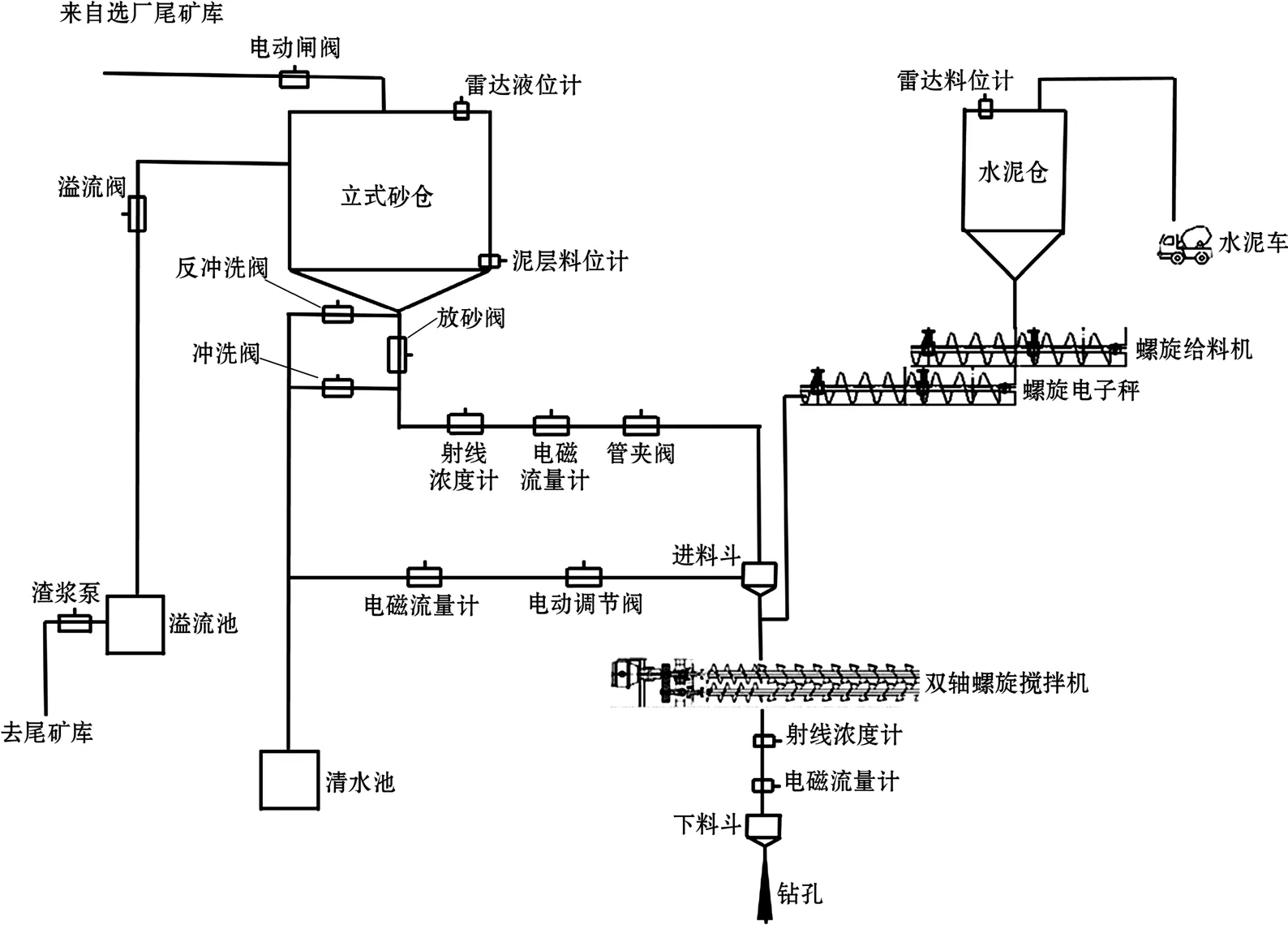

內蒙古大中礦業書記溝充填站現設有3套充填系統,每套系統設有2個立式砂倉,1個水泥倉。尾砂自選廠輸送至砂倉中,經手動測量控制尾砂高度,再由風水系統充分造漿,下放至雙軸攪拌機。水泥由水泥罐車吹入水泥倉,經由螺旋給料機與螺旋電子秤進入雙軸攪拌機。攪拌機將砂漿與水泥混合并充分攪拌后,排入下料斗充填至井下。原先充填站設有二級高速活化攪拌機,后因其自身問題被拆除而停止使用。充填工藝及自動化設備安裝位置如圖1所示。

圖1 充填工藝流程

1.2 現存問題

充填站自動化程度較低,原先的自動化系統不僅控制的設備數量較少,并且絕大部分已無法工作,自控系統處于癱瘓狀態,設備由人工操作,勞動強度大,控制效率低,一些重要區域,例如倉頂及進料斗,需要工人長時間輪班監控,嚴重浪費勞動力,增加了充填站勞動成本。

此外,站內只設有少量的測量儀表、傳感器,經過長時間使用均有不同程度的損壞。充填過程中,各參數配比多由工人根據經驗決定,沒有精確的測量數據作為參考,經常有跑渾、堵管、溢漿等事故發生,嚴重影響充填質量,更危害到工人的人身安全。因此需要設有配套測量用的傳感器、儀表,以精確測量灰砂比、水灰比、流量及濃度等重要充填參數,并以測量數據為依據控制閥門開度,達到控制參數的目的。

對生產管理來說,由于多數設備手動或就地控制,生產管理人員無法及時獲取設備狀態信息,在充填系統工藝段內,由于缺乏生產設備的集中控制系統,無法實現工藝設備的全自動控制及統一調度和管理,給井下充填造成很大不便。

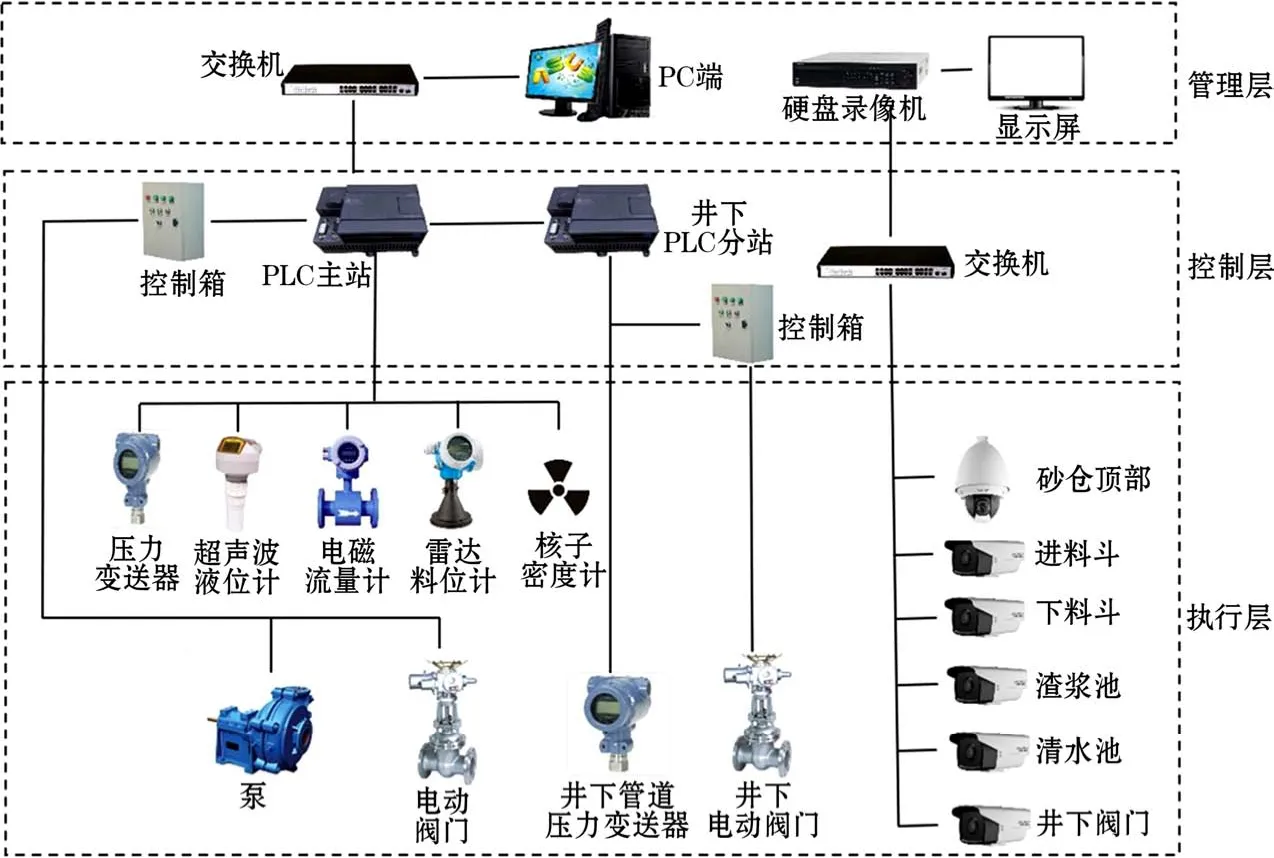

2 系統構成

鑒于原充填自動化系統采用西門子S7300搭建系統網絡,因此新系統也選用西門子S7300構建,采用“3+2”的多層結構,即3層設備+2層網絡。其中3層設備分為執行層、控制層、管理層。執行層主要包括傳感器、電動閥門等現場設備,控制層主要為 PLC站、控制箱等控制器件,管理層則為PC端、中控員等。2層網絡則分為控制網、管控網。控制網連接執行層與控制層,系統采用以太網、MODBUS、PROFIBUS等標準通用接口,方便實現與第三方設備、PLC系統、智能儀表、智能電氣設備的通信;管控網實現控制設備與管理層操作設備之間的通信連接,通過以太網實現。層級結構如圖2所示。

圖2 自動化系統拓撲

3 自動化改造

3.1 泥層料位監測

砂倉中泥層高度必須在合理范圍內,進砂時如果砂位過高,砂漿濃度將過高,造成放砂口堵塞;放砂時如果砂位過低,放砂濃度將遠低于充填標準。原現場砂倉只裝有雷達料位計,可測得砂倉內總液面高度,無法測量泥層高度與上覆水高度,此數據由工人通過量繩手動測得,效率低下。

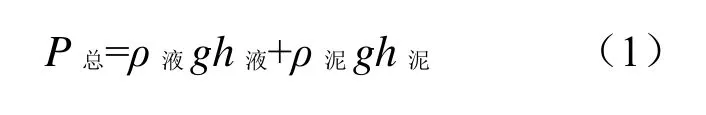

鑒于現場已有設備情況,設計于砂倉底部安裝1臺壓力變送器,可測得砂倉整體壓強。砂倉底部壓強由兩部分組成,一部分由水體產生,其余由泥砂產生,即:

式中,ρ液取1 g/cm3,g為已知參數,h液、h泥可通過液位計與量繩測得,由此計算出泥砂密度ρ泥。此時將ρ泥作為常量,h泥作為所求變量,即可通過壓力變送器示數與砂倉頂部雷達料位計示數計算出泥層實時料位。

3.2 水泥自動配比

灰砂比是充填中非常重要的參數,灰砂比的大小直接影響到充填質量與經濟效益。最佳灰砂比要既可以滿足充填強度要求,又具備最佳的經濟效益。原先充填時水泥用量全部由中控員根據經驗進行配比,在砂漿濃度與流量均不穩定的情況下,造成水泥嚴重浪費或者充填質量低下,每月水泥用量超標30%,影響充填的經濟效益。

充填站現場已配備電磁流量計與射線濃度計檢測砂漿流量與濃度,在自控系統中增加算法,根據此兩項數據與最佳灰砂比,計算出水泥的及時給料量。根據研究,確定灰砂比為1:8時充填體強度與經濟效益最佳。通過計算與優化,得出最終水泥用料量計算公式:

式中,WS為水泥重量,kg;Qj為砂漿流量,m3/h,由放砂管路中流量計取得;C為砂漿濃度,%,由濃度計取得;Pg為干砂密度,kg/m3,由充填站試驗取得;C/S為灰砂比,%。

根據算法與現場儀表數據,自控系統可自動調整水泥用量,精準穩定控制灰砂比。由于砂漿流量與濃度瞬時變化大,為避免水泥螺旋給料機變頻速率過快導致故障,對水泥給料量設置一段“死區”,計算值在死區內發生變化時給料量保持不變。

3.3 濃度自動控制

在原充填系統中,放砂管路與充填料漿管路上均設置有射線濃度計與電磁流量計,供中控員查看砂漿與充填料漿的濃度與流量,如果濃度過高,中控員通過對講機指揮工人現場手動操作閥門進行稀釋,但效率低下。涉及濃度控制的閥門有:放砂管路沖洗閥、砂倉反沖洗閥、砂漿調節管夾閥及調濃水調節閥,設計將其更換為電動閥門,并接入自控系統,根據管路中的濃度自動調節閥門開關與開度,可有效減少勞動力并提高控制質量。

在自控系統中寫入算法,開啟放砂閥后,若放砂管路濃度計與流量計示數為0或過低,代表砂倉放砂口堵塞,砂漿無法流下,則關閉砂漿調節管夾閥,打開砂倉反沖洗閥,待5 min后復原;若濃度計示數過高,則打開放砂管路沖洗閥,使濃度保持在正常范圍內。若充填料漿輸送管路濃度計示數過高,則根據料漿濃度計算調濃水流量,控制調節閥調整開度,使料漿濃度控制在合理的范圍內。

3.4 控制方式優化

由于之前自動化系統已處于癱瘓狀態,控制手段均為單一的手動調節,靈活性差,效率低下。在自控系統中,可實現3種調節方式:本地控制、遠程半自動控制、全自動控制,可以根據現場實際情況選擇不同的控制方式。本地控制使用機旁控制箱操作,人員可通過現場實際情況控制閥門、泵的啟停或運轉頻率,此時PC端不可干預。遠程半自動控制在中控室使用自控系統,以視頻監控與反饋參數為輔助,對各設備進行手動遙控,現場只需派 1名巡視員巡查,可極大減少勞動力。使用遠程全自動控制時,只需通過自控系統手動設置充填量、灰砂比及尾砂濃度,點擊自動充填即可全自動運行,按順序開啟各閥門、電機,根據算法與現場實際情況自動調整各調節閥開度,使各流程參數維持在設定的一定范圍內,全過程不需人工干預。

3.5 井下管道壓力監測

充填料漿濃度難以保持持續穩定,當濃度突然變得極高時,井下充填管路有時會發生堵管、爆管現象,造成嚴重危害。因此在各中段充填管道首末端安裝壓力計,對充填管道內的料漿壓力進行全過程檢測,數據實時傳回地表自控系統,并將壓力值顯示在井下組態界面中。如果首末端壓力計壓差過大并持續較長時間,地表發生堵管、爆管現象,系統會第一時間自動報警,地表操作人員發現報警后立即進行停機處理,并安排井下人員查看問題進行處理。

4 結束語

該自動化系統建成后,自動化控制可代替大部分人工操作,現場只需1名系統中控員負責充填系統運行,1名巡視員負責現場巡查和1名機修工負責維護設備,優化了現場人員崗位,解決過去人工操作繁瑣、工作量大、效率低下的問題。所有重要充填參數均顯示在系統界面中,并可由自控系統精準控制,大大提高了充填質量與穩定性,降本增效效果明顯。