板式給料機液壓驅動系統原理及故障分析

劉立豐

(華能伊敏煤電有限責任公司 伊敏露天礦,內蒙古 呼倫貝爾 021134)

相對變頻技術而言液壓驅動技術的研究起步早,研究比較透徹。液壓驅動方式的啟動和加速沖擊較小,柔性較好,系統始終在一個比較穩定的狀態下運行。伊敏露天礦自移式破碎機作為伊敏露天礦半連續系統重要組成部分,于2007 年從德國引進。該破碎機采用的供煤系統為板式給料機,驅動方式為液壓驅動,額定工作速度0.5 m/s,最大工作速度為0.6 m/s。

1 液壓系統工作原理

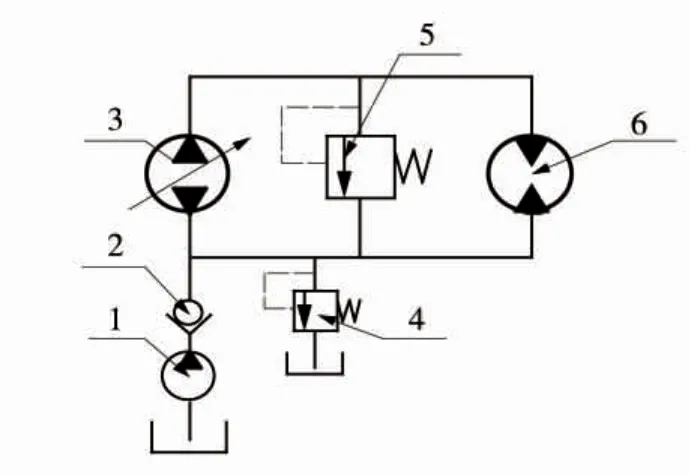

板式給料機驅動部分采用了變量泵-定量馬達這種容積調速、閉式液壓系統。容積調速通過改變液壓泵的排量來調節液壓馬達執行元件的速度,由于沒有節流損失和溢流損失,回路效率高,系統溫升小,適用于高速、大功率調速系統,系統原理圖如圖1。

圖1 系統原理圖

1.1 驅動單元

驅動單元由2 臺立式電動機與增速齒輪箱構成,增速齒輪箱配套有散熱裝置。當系統運行時,齒輪油不斷齒輪箱與散熱器循環。齒輪箱齒輪油循環管路設置有壓力傳感器,用于確保齒輪箱內油量充足,按設計要求,壓力不能低于0.2 MPa。

1.2 液壓系統

液壓系統主要由4 臺并聯的薩奧丹佛斯公司生產的90 系列軸向斜盤柱塞泵和2 臺力士樂公司生產的A2FM 系列液壓馬達構成。液壓泵的控制方式采用的是MCV111B 電動排量控制器,是1 個雙電液動泵沖程控制器,使用機械反饋建立泵的閉環控制。

MCV111B 電動排量控制器是1 個電磁控制的雙噴嘴擋板閥,產生1 個與所施加的電信號成比例的出口壓差,通過壓差來控制其內部滑閥使控制油進入泵內的伺服控制活塞,進而控制斜盤角度。斜盤又把角度信號通過機械搖桿反饋給內部滑閥,完成閉環控制。

補償壓力來自于柱塞泵內置的內齒輪泵,主要作用是為系統主泵啟動時提供充足的液壓油,為液壓系統低壓側補充液壓油。按系統設置,正常工作時壓力約為2.8 MPa,最低壓力不能低于0.8 MPa。

控制壓力由1#、3#柱塞泵所附帶的2 臺齒輪泵提供,這2 臺液壓泵輸出的壓力油經過三通減壓閥減壓至4 MPa,為柱塞泵進行控制壓力。除此以外,這2 臺泵還對液壓馬達提供軸承沖洗油和冷機啟動時的預熱用油。當系統啟動時,閥58 的B 側線圈得電,加熱功能開啟,對液壓馬達進行預熱,避免環境溫度較低時工作液體對液壓馬達形成“熱沖擊”。正常工作時,閥58 的A 側線圈得電,沖洗功能開啟,對液壓馬達進行冷卻,并及時沖洗各類磨損顆粒污染物。

1.3 散熱和預熱系統

散熱通過外置的2 組散熱器進行散熱。散熱油路的通斷是通過溫度控制閥控制的。當溫度低于40 ℃時,溫控閥關閉,液壓油不通過散熱器直接回到油箱。當溫度高壓40 ℃時,溫控閥開啟,液壓通過散熱器后回油箱。除此外,體積龐大的液壓油箱也具有一定的散熱功能。為防止系統冬季啟動困難,液壓油箱設置有1 臺加熱器。

2 常見故障

板式給料機液壓系統在系統投入初期故障偏多,其中2008 年發生故障21 次,累計故障停機時間216 h;2009 年發生故障7 次,累計故障停機時間156.5 h。2 年來的平均故障強度為13.3(臺·h)/次。故障次數、故障時間和平均故障強度上來看屬于故障多發部分和重點故障部分,平均故障強度遠遠高出2 年來3.47(臺·h)/次的總體平均故障強度。其中2009 年9 月中旬發生的板式給料機增速箱齒輪磨損致使設備停機7 d 之久,帶來嚴重的經濟損失,并且威脅到電廠4 臺機組連續發電運行。除加強日常設備的保養和巡視外,應對常見故障進行整理與分析。

板式給料機液壓系統常見故障為系統無法啟動、供煤速度慢、工作時供煤量不足、速度上升緩慢和系統溫度高等一些故障。

2.1 系統無法啟動

系統啟動需要滿足下列條件:油箱油溫必須大于5 ℃;油箱油位必須大于350 mm;限位開關SP10.13打開;沖洗閥(+A10=10-Y1,+A10=10-Y1.1)接通;加熱閥(+A10=10-Y2,+A10=10-Y2.1)關閉。

這種故障在冬季移設結束后多發,因為每次移設時設備長時間停機,液壓油溫度底,不滿足啟動條件,只需要將加熱器投入一段時間后即可啟動。

2.2 齒輪增速箱損壞

系統投入運行一段時間后即出現該故障,故障表現為電動機有速度輸出,但是板式給料機沒有速度,懷疑齒輪增速箱故障,拆開注油口后發現內部有大量鐵屑,齒輪增速箱解體檢查后發現主動齒輪輪齒被磨光。

故障原因為潤滑不良所致,廠家進行系統安裝時將齒輪增速箱配套的內嚙合齒輪泵進油口與出油口搞反,誤將進油口當作出油口,系統調試過程及后期運行中反復出現壓力低報警停機,調試人員沒有仔細查找故障原因就擅自將該報警點在程序中封閉,并且未在有關文件中做好記錄,致使該故障遺漏。在后續的運行過程中,檢修人員未及時進行油量檢查,最終因缺油導致該齒輪箱故障發生。

2.3 工作速度變慢

1)柱塞泵本身原因。板式給料機的液壓泵為柱塞變量泵,工作一定時間后,泵內部液壓元件(缸體、柱塞、配流盤、斜盤等)不可避免的產生磨損,會造成內部泄露,液壓泵效率下降,工作速度緩慢。這時就需要將泵拆下整機大修,一般每2 年(約10 000 h)進行1 次液壓泵大修理工作,對磨損超限的零部件進行修復更換。

2)控制系統問題。出現此故障后在檢查位于2#泵上的電動排量控制器時,發現有直徑約為0.5 mm 左右橡膠顆粒堵塞節流孔,造成泵控制油不能正常到達控制活塞,清洗掉橡膠顆粒后泵恢復正常。橡膠顆粒應是來源于油箱出油管路上的蝶閥上。蝶閥閥門密封采用的密封橡膠與系統所用液壓油不匹配,使用過程中液壓油腐蝕橡膠產生橡膠顆粒進入系統,而在泵與液壓油箱之間又沒有過濾裝置,這些顆粒進入系統回路,對系統造成危害。

3)2 個泵同時不工作。1#和2#泵出現這種問題后,初步確定是2 個泵共用的三通減壓閥出現問題。將它與3#、4#泵的三通減壓閥交換,1#、2#泵恢復正常工作,確定閥壞,更換新閥后解決該問題。

2.4 板式給料機提速緩慢

該故障表現為板式給料機提速慢,由0 m/s 升至0.5 m/s 的時間長達1 min,但工作速度正常。測量三通減壓閥的輸出的控制壓力和泵體上的控制壓力均正常,手動操作各電動排量控制器,每臺泵每次均能迅速的達到標準速度,判斷為電氣控制系統故障。經過電氣檢修人員檢查,確定故障原因為按鈕接觸不良,加速信號傳遞時斷時續,程序接收到計數信號不足,更換新按鈕解決該問題。

2.5 液壓系統油溫高

1)液壓油污染嚴重。現場工作環境惡劣,液壓油中易混入雜質和污物。受污染的液壓油進入泵、馬達和閥的配合間隙中,會劃傷和破壞配合表面的精度和粗糙度,使泄漏增加、油溫升高,這種情況也會導致泵的突發性故障。更換液壓油后該問題解決。

2)環境溫度高,重負荷長周期運行。環境溫度高,重負荷長周期運行都會使液壓系統油溫高,因此應避免長時間連續大負荷地工作,若油溫太高可使設備空載運轉一段時間,待其油溫降下來后再工作。現場通過安裝大功率空調減輕環境溫度對液壓系統運行的影響。

2.6 系統出現零漂

零漂指零位漂移,由于板式給料機液壓系統采用4 臺柱塞泵并聯共同工作的驅動方式,一旦某臺泵出現零漂,就會對整個系統產生影響。如果為正零漂,當給料速度開關處于零位時,板式給料機仍會緩慢運行;如果為負零漂,就會影響板式給料機輸送能力的發揮,嚴重時會加大系統運行過程的噪音。

出現這種故障后考慮是否剛安裝1 臺新的液壓泵,因為由于4 臺泵不是同時進行零位調整的,這就有可能導致新安裝的這1 臺泵與其他的3 臺泵在參數上不匹配。

如在運行過程中出現這種故障,則首先需要判斷零漂方向。將板式給料機速度調整到零,如果板式給料機仍然緩慢轉動,證明是正零漂,否則為負零漂。需要拆開泵體上的電動排量控制器,檢查是否有破損或損壞的零件,檢查控制壓力是否正常等。

3 結語

從板式給料機液壓系統原理入手,對板式給料機液壓系統出現的故障進行了分析,主要原因是液壓油更換不及時、安裝人員馬虎大意、相關人員擅自改動系統安全裝置上,因此要求設備維護人員加強責任心,確保設備穩定運行。