從濕法煉鋅鎘渣浸出置換液中去除鉈

黃忠民,周玉琳,陳敬陽,熊邦國,葉龍剛

(1.株洲冶煉集團股份有限公司,湖南株洲 412007;2.湖南工業大學 材料與先進制造學院,湖南株洲 412007)

濕法煉鋅過程中,精礦中的鉈經焙燒、浸出進入浸出液。當浸出液中鉈達到一定含量后,因其氧化還原電勢較高,在電解鋅時會在陰極析出而造成嚴重燒板[1-2]。因此,選擇性地從電解液中開路鉈,對電解生產穩定有重要意義。

濕法煉鋅過程中,大都采用鋅粉置換法除鎘,鉈部分進入除鎘渣中,在后續回收鎘過程中與鎘一同被轉入浸出液,浸出液經鋅粉置換回收鎘后得海綿鎘和置換液,置換液中鉈質量濃度有時高達100 mg/L,需開路。目前,從溶液中去除鉈主要有氧化沉淀法[3]、硫化法[4]、吸附法[5]、電絮凝法[6]、置換法[7]等。硫化法不適用于鉈、鋅、鎘多元體系,電絮凝法主要用于處理低金屬離子含量的廢水。氧化法常用氧化劑有錳基氧化劑[8]、鐵基氧化劑[9]和雙氧水[10]。鋅電解過程中副產出一定量陽極泥,其主要成分為氧化鉛、硫酸鉛、高錳酸鹽、二氧化錳、隱鉀礦等,具有較強的氧化性[11],可作為除鉈氧化劑。試驗研究了用鋅陽極泥作氧化劑從含鉈溶液中氧化去除鉈。

1 試驗部分

1.1 試驗原料

除鎘渣經浸出、置換產出置換液,其中,Zn2+、Cd2+、Tl+質量濃度分別為98.03、1.20、0.094 g/L, 初始pH=4.0。

陽極泥取自鋅電解車間,30 ℃真空干燥后細磨至粒度100~200目,主要成分為:Mn 29.89%,O 25.8%,Pb 23.97%,S 7.49%,Zn 5.19%,Na 2.22%, Sr 1.50%,Mg 1.31%,K 1.22%,Ca 0.58%, Si 0.29%,Fe 0.13%。X射線衍射分析結果如圖1所示。

圖1 陽極泥的X射線衍射分析圖譜

陽極泥的主要成分為硫酸鉛、二氧化鉛、錳酸鍶、錳酸鉀、二氧化錳,其中二氧化鉛和錳酸鍶、錳酸鉛均是鉛和錳的高價化合物,其氧化還原電位分別為1.46 V和1.23~1.68 V,高于Tl3+的電位0.65 ~1.25 V,均可作為Tl+的氧化劑。陽極泥的組成和形貌復雜,主要由表面致密的硫酸鉛顆粒、結晶良好的硫酸鋅、超細和簇狀的錳氧化合物組成。錳氧化物呈超細、聚簇狀,粒徑為納米級,具有較高反應活性和大表面積,是良好的氧化吸附材料。

1.2 試驗原理與方法

陽極泥中的二氧化鉛、錳酸鹽和二氧化錳可將Tl+氧化并轉化成Tl(OH)3沉淀。該沉淀沉積在陽極泥顆粒表面,經過濾分離而去除。過程中主要發生如下反應:

(1)

(2)

(3)

(4)

取置換后液200 mL放入燒杯,加入NaOH和H2SO4溶液調節溶液pH。在恒溫水浴鍋中升溫至設定溫度后加入一定質量陽極泥,攪拌反應后液固分離。濾液采用電感耦合等離子體發射光譜法測定鉈質量濃度,計算鉈去除率。綜合擴大試驗規模為1 L/次,反應完成后分析其中的Tl、Cd、Zn含量。

2 試驗結果與討論

2.1 陽極泥用量對除鉈的影響

反應溫度70 ℃,反應時間60 min,陽極泥粒度100~200目,溶液pH=4.0,陽極泥用量對除鉈的影響試驗結果如圖2所示。

圖2 陽極泥用量對除鉈的影響

由圖2看出:隨陽極泥用量增大,鉈去除率提高;陽極泥用量為10 g/L時,鉈去除率達92.78%;隨陽極泥用量緩慢增大,鉈去除率仍有小幅提高,但溶液黏度加大,對后續過濾不利。綜合考慮,確定陽極泥適宜用量為10 g/L。

氧化渣的SEM、EDS和XPS分析結果如圖3所示。

a—氧化渣SEM;b—氧化渣EDS;c—氧化渣XPS全譜;d—氧化渣中元素鉈窄譜曲線。圖3 陽極泥氧化除鉈渣的SEM、EDS和XPS分析結果

由圖3看出:鉈沉淀物在陽極泥表面呈細顆粒、絮狀形式,質量分數為4.21%,顆粒主要成分是Mn、Fe、Pb、O。XPS全譜峰中有Pb、Cd、O、Zn、Tl的特征峰,Tl峰值結合能為120 eV,與Tl(Ⅲ) 特征結合能匹配,表明溶液中的鉈被氧化生成Tl(OH)3沉淀析出。該沉淀物在pH為3~10 范圍內穩定存在[12-13]。

2.2 反應溫度對除鉈的影響

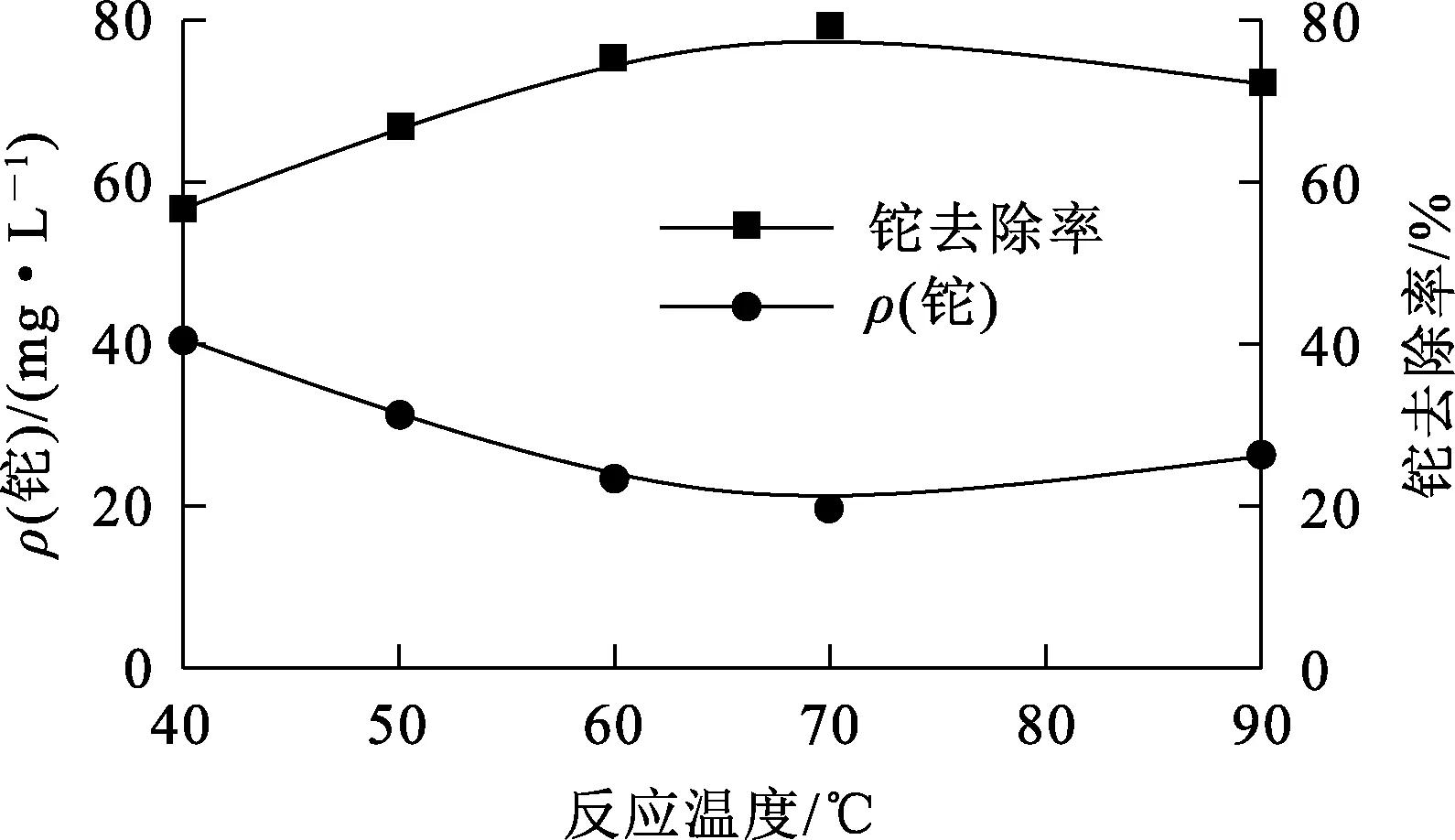

陽極泥加入量5 g/L,反應時間60 min,陽極泥粒度100~200目,溶液pH=4.0,反應溫度對除鉈的影響試驗結果如圖4所示。

圖4 反應溫度對除鉈的影響

由圖4看出:隨反應溫度升高,鉈去除率逐漸提高;溫度高于70 ℃后,鉈去除率又下降。溫度升高有利于氧化反應進行;Tl+被氧化成Tl3+進而形成Tl(OH)3沉淀而被去除,溫度過高會增大Tl(OH)3溶解度,使鉈去除率下降。綜合考慮,確定適宜溫度為70 ℃。

2.3 反應時間對除鉈的影響

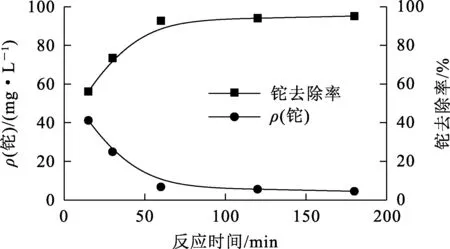

反應溫度70 ℃,陽極泥用量10 g/L,陽極泥粒度100~200目,溶液pH=4.0,反應時間對鉈去除率的影響試驗結果如圖5所示。

圖5 反應時間對除鉈的影響

由圖5看出:隨反應進行,鉈去除率逐漸升高;反應60 min時,鉈去除率達95%左右。考慮到溶液中的Tl+先被氧化成Tl3+并同時生成Tl(OH)3, 再絮凝沉積在陽極泥顆粒表面,所以需要一定時間才能充分反應;但時間過長,溶液蒸發量增大,生產效率降低。綜合考慮,確定反應時間以60 min為宜。

2.4 陽極泥粒度對除鉈的影響

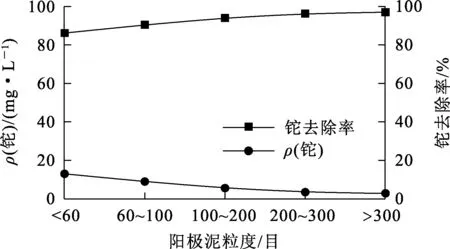

反應溫度70 ℃,陽極泥用量10 g/L,反應時間60 min,溶液pH=4.0,陽極泥顆粒粒度對除鉈的影響試驗結果如圖6所示。

圖6 陽極泥粒度對除鉈的影響

由圖6看出:陽極泥粒度對氧化除鉈有一定影響:隨陽極泥粒度變細,鉈去除率提高;粒度為200~300目時,鉈去除率為97.02%。隨粒度變細,陽極泥顆粒比表面積增大,對鉈的吸附面積增大,從而有利于鉈的去除。

2.5 初始pH對除鉈的影響

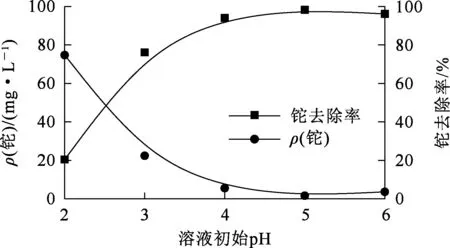

反應溫度70 ℃,陽極泥用量10 g/L,陽極泥粒度100~200目,反應時間60 min,溶液初始pH對除鉈的影響試驗結果如圖7所示。

圖7 溶液初始pH對除鉈的影響

由圖7看出,溶液初始pH對除鉈有較強的影響,pH從2.0增大到4.0,鉈去除率快速升高,而后基本保持不變。酸性環境有利于氧化反應發生,但不利于生成的Tl3+水解沉淀。根據熱力學數據,Tl3+在pH高于3條件下才能大量穩定存在[12]。

2.6 綜合擴大試驗

為驗證工藝的穩定性,在反應溫度70 ℃、陽極泥用量10 g/L、反應時間60 min、陽極泥粒度100~200目、溶液初始pH=4.0條件下進行3次擴大試驗,結果見表1。

表1 陽極泥氧化除鉈綜合擴大試驗結果

由表1看出:3次試驗結果重現性較好,鉈平均去除率為93.28%;鎘在除鉈過程中質量濃度稍有下降,可能是吸附損失;鋅質量濃度有所增大,為陽極泥帶入。

3 結論

鋅電解陽極泥對溶液中鉈的氧化去除能力較好,適宜條件下,鉈去除率達93.53%,溶液中鉈質量濃度降至6.08 mg/L。鉈主要以氫氧化鉈絮狀物沉積于陽極泥顆粒表面。陽極泥為鋅電解副產物,利用陽極泥氧化除鉈可實現資源綜合利用。