鑭鍶錳氧球形顆粒脫脂行為的研究

白平平,曾珧法,任曉東,童培云,朱 劉

1.先導薄膜材料(廣東)有限公司,廣東清遠,511517;2.廣東先導稀材股份有公司,國家稀散金屬工程技術研究中心,廣東 清遠511517

固體氧化物燃料(SOFC)電池是通過電化學反應將氣體燃料所蘊涵的化學能直接轉化為電能的裝置[1],其是一種全固體裝置的燃料電池,不僅能量轉換率高90%左右,而且使用壽命長、環境污染小,更具有電極極化小、開路電壓高及能在高溫下使用等優勢[2].摻雜型鑭錳氧化物被廣泛用作于固體燃料電池(SOFC)的陰極材料[3]和兩個單電池之間的金屬連接片的涂層材料,倍受研究者們的關注[3].Sr摻雜鑭錳氧化物得到La1-xSrxMnO3(LSM)陶瓷材料,其具備電導率高、長期化學穩定性、膨脹系數與電解質接近及可承受1000℃左右的高溫工作環境等優異的性能[2],是非常合適作為SOFC單電池之間的金屬連接片的涂層材料.金屬連接片多為Cr-Fe合金,其熱膨脹系數與電解質陶瓷片的熱膨脹系數非常接近,但其在高溫下缺乏良好的抗氧化性能,且會引起陰極“Cr中毒”現象,從而影響了電池的高效安全運行,同時產生的氧化層還會使連接片的電阻值增加[4].為了解決Cr-Fe合金片空氣側的氧化問題,常在其表面采用等離子法噴涂La1-xSrxMnO3(LSM)陶瓷材料[5].等離子噴涂技術是采用剛性非轉移等離子電弧作為熱源,將陶瓷、合金和金屬等粉末材料加熱到熔融或半熔融狀態,并高速噴向經過預處理的工件表面,從而形成附著牢固的表面層的方法[6].等離子噴涂過程中,原料粉體的粒度特性、噴槍角度和移速、槍與基體間距、氣體流量等[7]對涂層性能有很大的影響.等離子噴涂時常利用惰性氣體將粉體輸送至噴槍處,原料粉體的外觀形貌和粒度分布決定了粉體的流動性[8].

采用攪拌球磨、噴霧干燥技術制得LSM球形顆粒,干燥后的球形顆粒僅通過高分子有機物粘結而成,需經低溫脫脂、高溫燒結兩個階段才能得到最終的LSM陶瓷球形粉.借助TGA-DSC和SEM及化學分析等手段,對干燥后的LSM球形顆粒進行脫脂行為的研究,重點研究了脫脂溫度、脫脂時間和升溫速率等參數對脫脂后LSM顆粒的影響.

1 實驗部分

1.1 原料及制備方法

以分析純的三氧化二鑭、碳酸鍶、二氧化錳為原料,經攪拌球磨和噴霧干燥制得LSM球形顆粒,然后將此球形顆粒放入脫脂燒結爐內進行脫脂,以去除顆粒內部的高分子有機物.

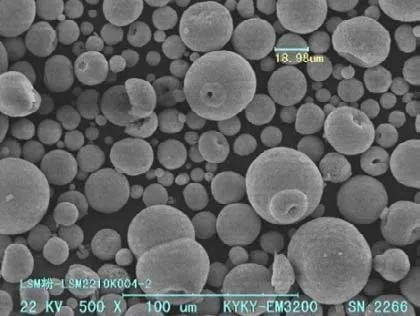

首先取La1-xSrxMnO3(LSM)中x=0.2,根據化學計量比稱取一定量的三氧化二鑭、碳酸鍶和二氧化錳粉體,將其放入盛有去離子水的燒杯中,純水質量與三種粉體總質量之比為1∶1.然后攪拌使水中的三種氧化物粉末分散后,向水溶液中加入少量的分散劑和粘結劑.將燒杯中所有漿料倒入攪拌球磨機內進行研磨,研磨至漿料的粒度小于2μm后,用蠕動泵將研磨好的漿料輸送至噴霧干燥機內得到LSM造粒粉,此時顆粒的微觀形貌如圖1所示.取80 g的LSM造粒粉放入氣氛爐內,在空氣氛圍下煅燒得到LSM脫脂粉.

圖1 LSM造粒粉的SEMFig.1 SEM of LSM granulation powder

1.2 分析檢測

采用差熱分析儀(SDT Q600)TGA-DSC,對LSM造粒粉進行熱重和差熱分析,確定LSM造粒粉脫脂溫度范圍;采用掃描電子顯微鏡(KYKYEM 3200),觀察脫脂前后顆粒微觀形貌的變化.

2 結果與討論

2.1 熱重和差熱分析

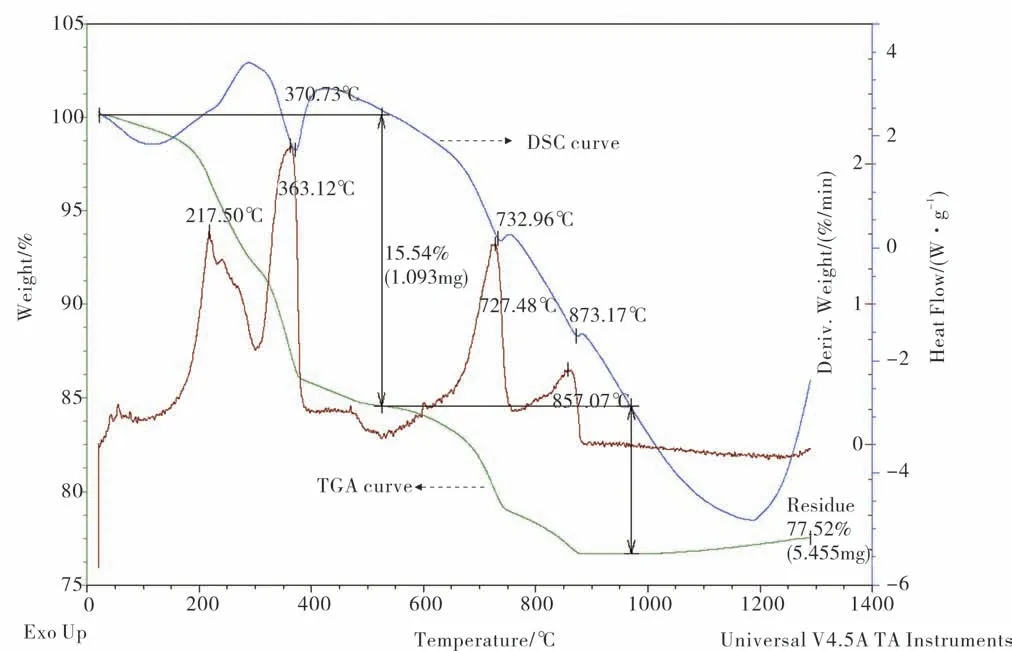

圖2為0~1300℃范圍內LSM造粒粉的重量與能量變化的TGA-DSC曲線.從圖2的差熱曲線可見:在370.73℃處有明顯的吸熱峰,說明此溫度下LSM造粒粉中的有機物開始吸熱分解;另外兩個較小的吸熱峰出現在732.96℃和873.17℃處,主要對應是MnO2和SrCO3的分解反應.圖2的熱重曲線可見:當溫度升到380℃時樣品失重為14%,當溫度繼續升高至530℃時失重量達到15.54%;在380~530℃范圍內樣品失重量只增加了1.54%,說明在此溫度區間內,球磨時添加的分散劑、粘結劑等有機物已經熱分解為氣體.從圖2中差熱曲線和失重曲線對比可知:873.17℃以后樣品的重量變化非常少,說明導致LSM造粒粉中的質量變化的化學反應已基本完成.

圖2 LSM造粒粉的TGA-DSCFig.2 TGA-DSC of LSM granulation powder

2.2 升溫速率

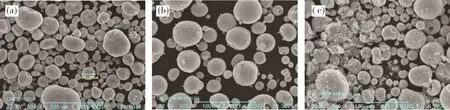

圖3 為當脫脂溫度550℃、脫脂時間2 h時不同升溫速率下LSM脫脂粉的SEM圖.從圖3可見:當升溫速率分別為3和5℃/min時,LSM脫脂粉的外觀形貌與LSM造粒粉的形貌基本一致,表明脫脂過程中球形顆粒未發生明顯變化;當升溫速率為7℃/min時,脫脂后部分球形顆粒出現破裂.這主要是因為造粒后的LSM球形顆粒是由三氧化二鑭、碳酸鍶和二氧化錳三種原料粉體通過有機物粘結劑粘結在一起的,顆粒內部的有機物在脫脂時分解為氣體而揮發掉,如果升溫速度過快,會使顆粒內有機物在單位時間內分解揮發量增加,從而導致顆粒破碎.

圖3 不同升溫速率脫脂LSM的SEM(a)3℃/min;(b)5℃/min;(c)7℃/minFig.3 SEM of LSM at different heating rates

2.3 脫脂溫度

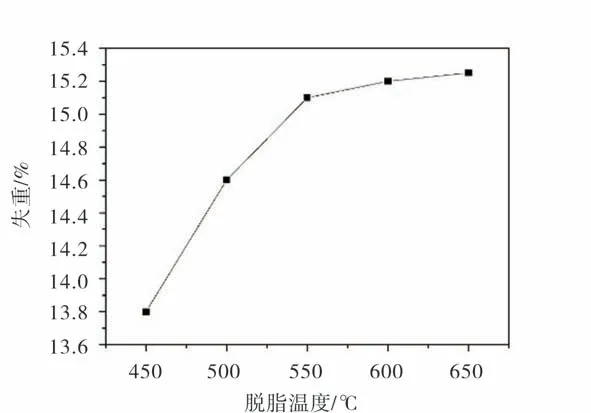

圖4 為脫脂時間2 h、升溫速率3℃/min時不同脫脂溫度下脫脂前后粉體的重量損失.從圖4可見:當脫脂溫度為450℃時LSM造粒粉的重量損失達到13.8%,脫脂溫度增加到550℃時粉體重量損失達到15.1%,繼續升高溫度粉體的失重未發生明顯的變化,這與TGA-DSC曲線的分析結果一致.隨著溫度繼續升高,粉體的失重量仍緩慢增加,主要是因為顆粒中的MnO2在560℃時開始分解為Mn2O3與O2[9],導致粉體質量發生變化.如果脫脂溫度太高,會導致顆粒內部的原生微粒燒結而使顆粒閉合,阻止有機物分解產生的氣體逃逸,從而使脫脂不徹底.結合TGA-DSC曲線和脫脂溫度實驗結果,最終選擇550℃為脫脂溫度.

圖4 失重?脫脂溫度曲線圖Fig.4 Curve of weight loss with temperature curve

2.4 脫脂時間

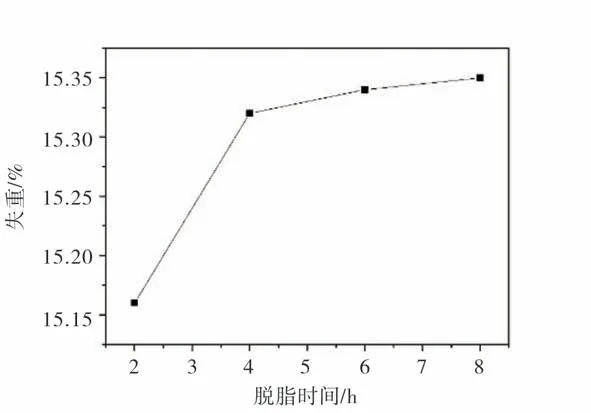

圖5 為脫脂溫度550℃、升溫速率3℃/min時不同脫脂時間下脫脂前后粉體的失重.從圖5可見:在550℃下脫脂2 h時粉體失重15.16%,脫脂時間延長至4 h時粉體失重15.32%,失重僅增加0.16%;繼續延長脫脂時間,粉體失重變化小于0.05%.因此,最終選擇4 h作為最佳脫脂時間.生產過程中對于大批量粉體,考慮到溫場的均勻性,其脫脂時間可適當延長.

圖5 脫脂時間?失重曲線圖Fig.5 Curve of weight loss-holding time

3 燒結驗證

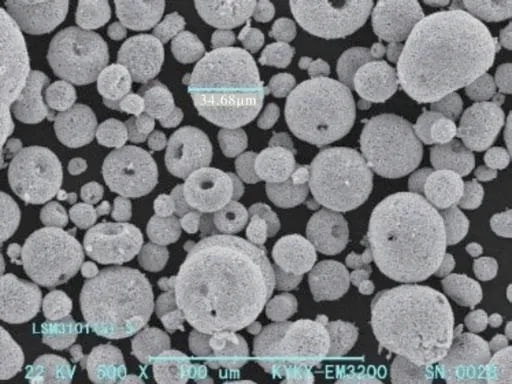

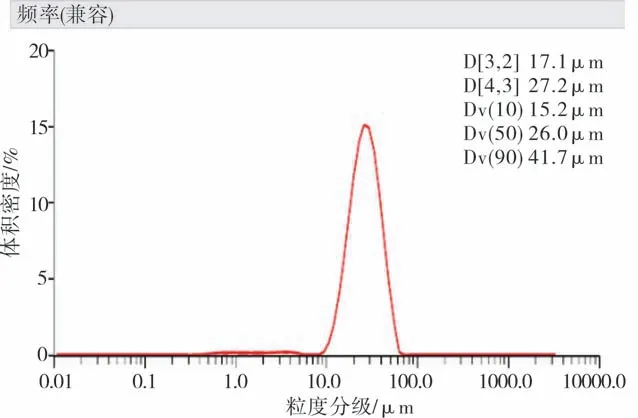

在升溫速率3℃/min、脫脂溫度550℃、脫脂時間4 h條件下制得LSM脫脂粉后,將該LSM脫脂粉繼續升高溫度至1150℃并保溫一段時間后,得到LSM燒結粉.采用SEM和激光粒度分析測試LSM燒結粉.圖6和圖7分別為LSM燒結粉的SEM和粒度分布曲線圖.從圖6可見,燒結后LSM粉體顆粒外觀未見明顯的破碎.從圖7可見,LSM燒結粉的顆粒粒度分布很窄,適合作為等離子噴涂用的原料粉.

圖6 LSM燒結粉的SEMFig.6 SEM of LSM sintered powder

圖7 LSM燒結粉的粒度分布Fig.7 Size distribution of LSM sintered powder

4 結論

通過攪拌球磨及噴霧干燥得到LSM球形顆粒,研究和分析脫脂溫度、升溫速率、脫脂時間等參數對LSM球形顆粒脫脂的影響.

(1)升溫速率過快,會使得LSM顆粒單位時間內有機物的分解揮發量增加,加劇顆粒破碎,升溫速率須控制小于5℃/min.

(2)由TGA-DSC曲線可知,380~530℃間LSM粉體的質量損失變化很小.脫脂溫度實驗結果表明,當脫脂溫度550℃時粉體失重為15.1%,如果溫度進一步升高,其中的MnO2會分解,可使得脫脂同時顆粒內部的原生微粒發生燒結,最終選在550℃作為脫脂溫度.

(3)脫脂時間為4 h時粉體失重達到15.32%,繼續延長時間失重變化不明顯.脫脂時間與脫脂粉體量有一定關系,批量粉體的脫脂應適當的延長脫脂時間.