氟化碳正極漿料穩定性研究

蘇曉倩,楊芳凝,邱家棟,張 蕊,鄭海山

(中國電子科技集團公司第十八研究所,天津 300384)

鋰氟化碳電池是目前比能量最高的固體正極鋰原電池電化學體系,正極活性物質為氟化石墨(CFx),當x=1時,理論比容量可達860 mAh/g,與金屬鋰構成的電化學體系其理論比能量達到2 180 Wh/kg,具有比能量高、安全性好和貯存壽命長的優點,可廣泛應用于國防、智能儀表、心臟起搏器等領域[1]。氟化碳(CFx)正極片是鋰氟化碳電池的主要組件,其均勻性和一致性對電池性能有重要的影響。作為正極制備過程的第一步工序,勻漿過程應使活性物質、導電劑和粘結劑分布均勻,并維持結構和成分的穩定性,防止團聚以及成分偏析。

常用粘結劑主要分為油性和水性兩種[2]。聚偏氟乙烯(PVDF)通常需搭配N-甲基吡咯烷酮使用,是常用的油系粘結劑,具有穩定性好和易于分散的優點,但采用有機溶劑存在安全和環境問題[3],特別對于氟化碳這種具有膨脹特性的電極而言[4],油系粘結劑面接觸的粘接方式會導致基體粘接不牢,影響放電性能。因此對于鋰氟化碳電極,常采用水系粘結劑,常用的正極水系粘結劑有聚四氟乙烯粘結劑(PTFE)、聚丙烯基粘結劑等。但在使用過程中發現氟化碳正極漿料在勻漿過程中,尤其是加入粘結劑后,隨攪拌分散,少量批次漿料出現粘度變化大,甚至破乳現象。過高的粘度不利于后續涂布工藝涂覆量的控制,也不利于保持不同批次間的一致性;若出現破乳現象,漿料將纖維化,失去粘彈性和流動性,導致無法涂布。

在固定配方下,影響鋰氟化碳電極漿料粘度的因素主要有攪拌轉速、攪拌時間、投料順序、環境溫度等,但本質上,漿料各組分是通過粘結劑形成固-液相均勻分散的非牛頓流體,其粘度是由粘結劑的性質決定的,因此分析解決漿料粘度變化的原因,要從粘結劑入手。

本文針對鋰氟化碳電池高比能量和維持正極漿料高穩定性的需求,采用PTFE 及聚丙烯基粘結劑作為主要研究對象,油系PVDF 粘結劑作為參照對象分析在勻漿過程中漿料粘度變化的原因,并對氟化碳正極漿料制備工藝進行優化,期望得到高穩定性、電化學性能優異的氟化碳正極漿料。

1 實驗

1.1 氟化碳正極漿料的制備

將氟化碳(CFx)、導電炭黑(Super P)分別與不同粘結劑以一定質量比混合(粘結劑按固體質量計算),具體比例見表1,其中水系漿料需搭配羧甲基纖維素鈉(CMC)使用。對于水系漿料按照配比將CFx、導電劑、CMC 放入球磨罐中進行勻漿,溶劑為水,固含量40%,攪拌分散12 h 后加入粘結劑,手動攪拌均勻后在恒溫25 ℃下采用流變儀對漿料粘度進行動態分析;對于油系漿料,按照配比將CFx、導電劑、PVDF 放入球磨罐中進行勻漿,溶劑為NMP,攪拌分散12 h 后采用流變儀在恒溫25 ℃下對漿料粘度進行動態分析。

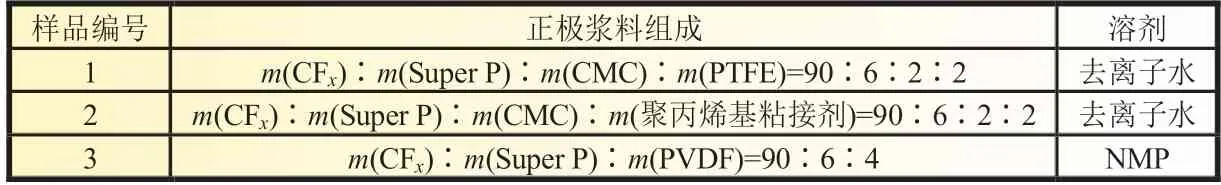

表1 不同粘結劑氟化碳正極配方

1.2 漿料流變性能測試

漿料流變性能測試采用流變儀(Brook Field RST-SST,CCT-25 RST 轉子)進行,測試漿料粘度隨剪切速率變化及觸變性能。

1.3 含分散劑的氟化碳正極漿料的制備

由于分散劑為非活性物質,添加量不宜過多,因此選取了所有固體質量的0.5%為添加量,以PTFE 粘結劑作為研究對象,采用表1 中相應配比,實驗方法為將CFx、導電劑、CMC、分散劑放入勻漿機中進行勻漿,溶劑為水,固含量為40%,攪拌分散12 h 后加入PTFE 手動攪拌均勻后,采用流變儀進行動態粘度測試,采用旋轉粘度計(Techcomp,SNB-2)對漿料粘度進行測試,轉速為30 r/min。

2 結果與討論

2.1 以PTFE 為粘結劑的漿料穩定性

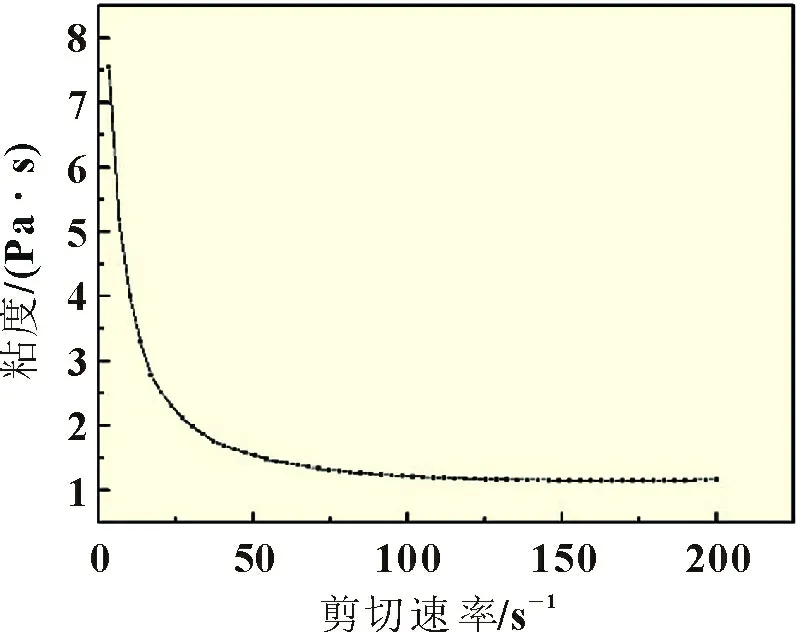

2.1.1 粘度-剪切速率測試

對采用PTFE 為粘結劑的漿料進行測試,漿料初始粘度隨剪切速率變化曲線如圖1 所示。剪切速率變化范圍為0~200 s-1,測試時間為1 min。從圖中可以看出該漿料符合非牛頓流體特性,粘度隨剪切速率增加而減小。

圖1 PTFE漿料初始粘度-剪切速率曲線

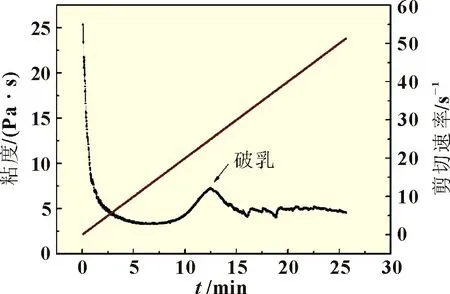

為表征漿料粘度穩定性,對漿料進行了長時間的粘度-剪切速率測試,剪切速率變化速率為2 s-1·min-1,結果如圖2 所示。從圖中可以看到,初始的粘度-剪切速率曲線符合非牛頓流體特性,但隨著時間和剪切速率的增加,漿料的粘度開始急速上升,當剪切速率達到25 s-1、時間為12.4 min 時粘度達到最高值,隨即開始下降,同時出現粘度跳動的情況,此時觀察到漿料發生破乳。

圖2 PTFE漿料粘度-剪切速率變化曲線

2.1.2 觸變性能測試

為了分析剪切速率對漿料穩定性的影響,測定了漿料的觸變性能。觸變性能是通過測定漿料經歷低剪切/高剪切/低剪切三個階段測試前后粘度的變化值來評價漿料的分散穩定性及流平特性。這三個階段的測試模仿了漿料涂布前的低剪切狀態、漿料出輥一瞬間的高剪切狀態以及涂布到集流體上的低剪切狀態。性能優良的漿料應該在第一個階段保持粘度穩定以保證在涂布工序的一致性;在第二個階段粘度應大幅降低以保證出輥時漿料順利地流出;在第三個階段應在適當的時間內恢復到涂布之前的高粘度,若恢復時間太長則漿料在集流體上流平過程中粘度變化太小,容易出現拖尾或邊緣厚度比涂層厚度高的現象,若恢復時間太短則漿料沒有流平。

分別對初始狀態漿料進行觸變性能測試,將第1、3階段剪切速率設定為0.1 s-1,第2 階段分別設定為40、60、80、100和120 s-1共計5 種不同的剪切速率,3 個階段測試時間均為1 min,所得觸變性能曲線如圖3所示。

圖3 PTFE漿料不同剪切速率下觸變曲線

從圖中可以看出,漿料在經歷不同高剪切速率階段40、60、80 和100 s-1后,粘度迅速恢復到原始狀態,雖然漿料流平性欠佳,但粘度較穩定。而在高剪切階段剪切速率到達120 s-1后,漿料粘度出現明顯下降,漿料破乳。這說明高剪切速率是引起漿料破乳的主要原因之一。

2.1.3 時間對漿料穩定性的影響

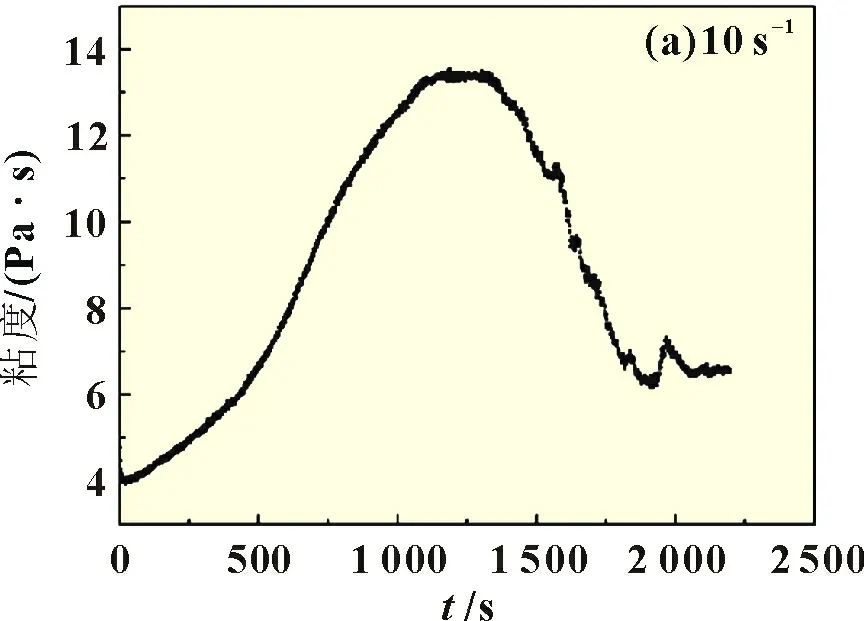

為了分析時間對漿料的影響,對漿料在恒定剪切速率下的粘度進行了長時間測試。分別測定了較低的恒定剪切速率10 s-1和較高的恒定剪切速率100 s-1下的粘度變化,結果如圖4 所示。

圖4 PTFE漿料恒定剪切速率下的粘度變化曲線

從圖中可以看到,在高剪切速率100 s-1下,僅100 s 漿料就已破乳,這也印證了高剪切速率是引起漿料破乳的原因。但在較低的剪切速率10 s-1下,漿料20 min 后也會破乳,這說明即使在較低的剪切速率下,隨著時間的延長,漿料亦會破乳。同時我們也注意到,無論高、低剪切速率下,漿料粘度均會緩慢上升。

2.2 不同粘結劑的漿料穩定性對比

為進一步探究勻漿過程中漿料粘度變化的原因,本文繼續探究了聚丙烯基粘結劑和PVDF粘結劑對漿料穩定性的影響。

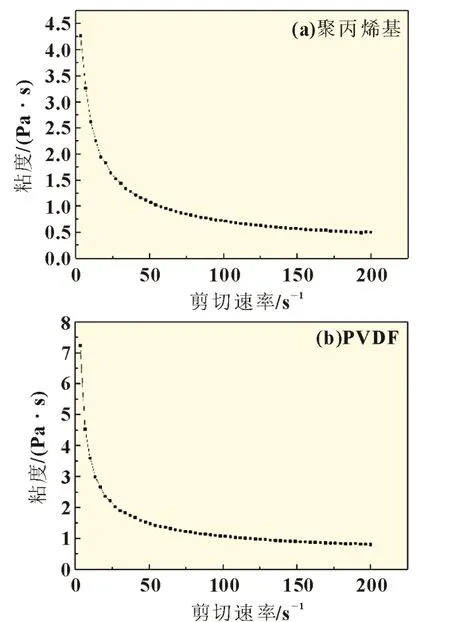

通過測試1 min 內漿料初始粘度隨剪切速率變化曲線(剪切速率變化范圍為0~200 s-1)發現,聚丙烯基粘接劑漿料和PVDF 粘接劑漿料均能符合非牛頓流體特性,粘度隨剪切速率增加而減小(圖5)。

圖5 漿料初始粘度-剪切速率曲線

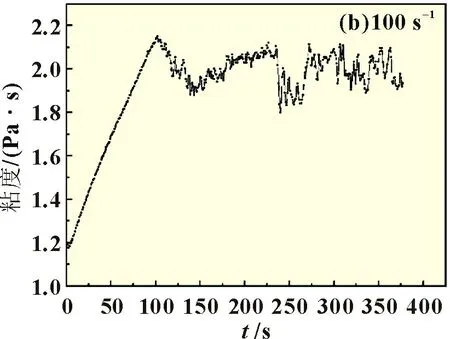

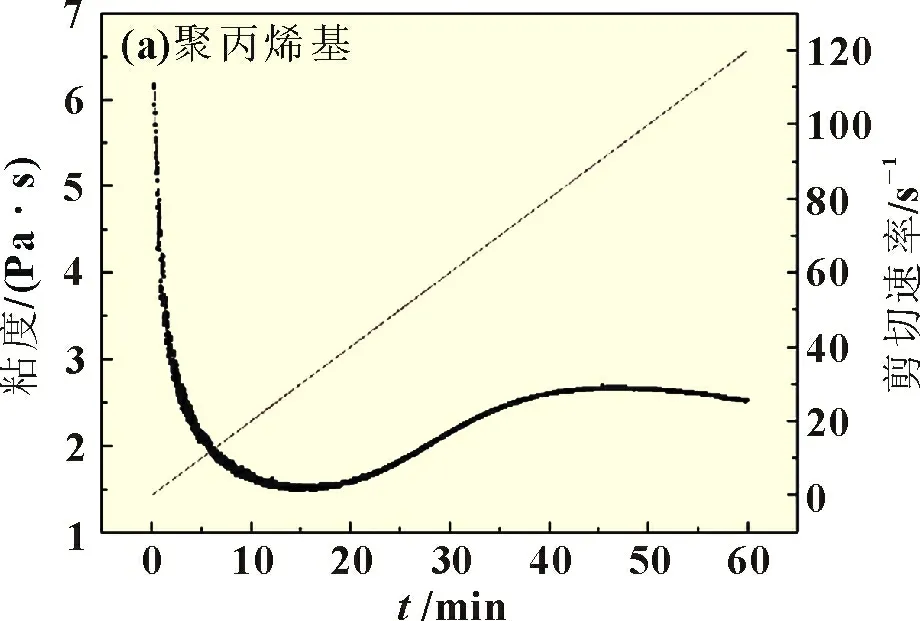

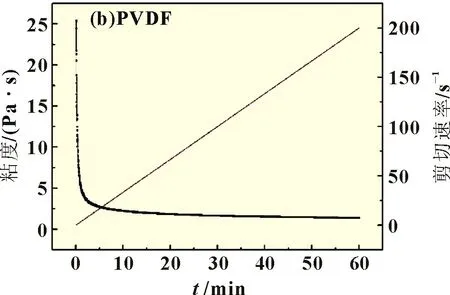

為表征漿料粘度穩定性,同樣對漿料進行了長時間的粘度-剪切速率測試,剪切速率變化速率為2 s-1·min-1,測試時間為1 h,結果如圖6 所示。

圖6 漿料粘度-剪切速率變化曲線

從圖中可以看到,初始的聚丙烯基粘結劑漿料和PVDF漿料均符合非牛頓流體特性,但隨著時間和剪切速率的增加,聚丙烯基粘接劑漿料的粘度開始緩慢上升,當剪切速率達到80 s-1、時間為40 min 時粘度達到最高值,并保持穩定,隨著剪切速率的進一步提升,粘度開始緩慢下降。待試驗完畢觀察漿料狀態,漿料雖未破乳但已非常粘稠,流動性很差。而PVDF 粘結劑漿料始終表現出非牛頓流體的典型特征,試驗完畢時漿料狀態未見明顯改變。

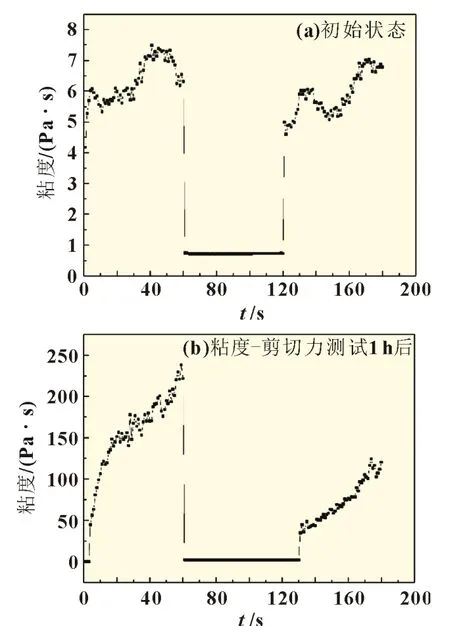

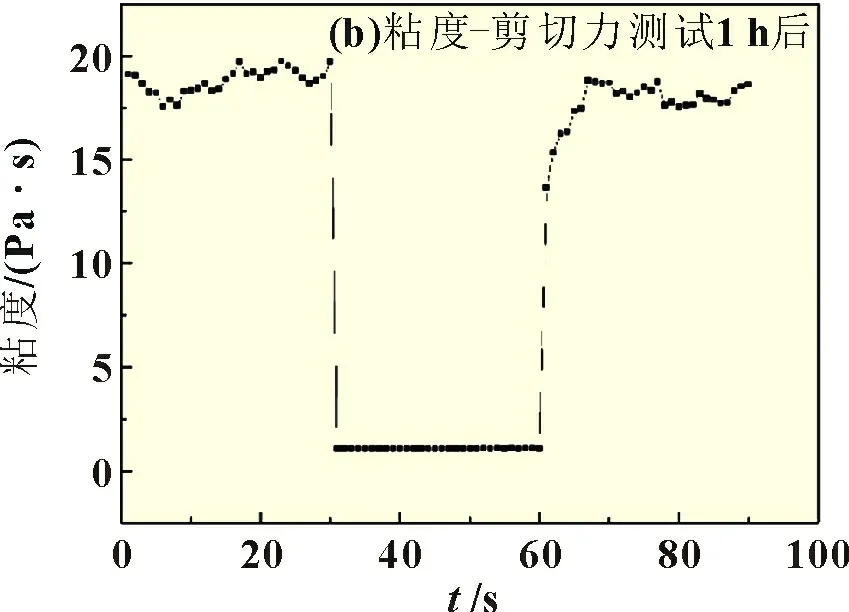

為進一步表征漿料的狀態,測定了聚丙烯基漿料和PVDF 漿料在初始狀態和上述長時間粘度測試后漿料的觸變性能,結果如圖7、圖8 所示。

圖7 聚丙烯基漿料觸變曲線

圖8 PVDF漿料觸變曲線

從圖中可以看到,聚丙烯基漿料在觸變第一階段粘度即緩慢上升,在經歷高剪切力階段后,初始狀態下漿料粘度可逐漸恢復,而長時間粘度測試后的漿料粘度顯著上升,漿料失去流動性,粘度恢復很慢。而PVDF 漿料在低剪切速率段粘度均較為穩定,在經歷高剪切力階段后,粘度恢復時間適中,試驗前后漿料的粘度變化應為溶劑揮發所致。

2.3 漿料粘度變化機理分析

從上述試驗中可以看出,采用PTFE 和聚丙烯基粘結劑的漿料粘度不穩定。采用PTFE 粘結劑的漿料極其容易破乳,在高剪切速率下僅100 s 就可破乳,同時即使以較低的剪切速率對漿料進行長時間的攪拌亦會造成破乳現象。采用聚丙烯基粘結劑的漿料較PTFE 不易破乳,但漿料在攪拌下粘度會緩慢上升,漿料流動性變差。采用PVDF 粘結劑的漿料粘度非常穩定,即使在長時間、高剪切速率后漿料粘度亦保持穩定。結合組成氟化碳漿料各組分的特點,我們對采用不同粘結劑的漿料粘度變化機理進行了如下推測:

氟化碳材料的比表面積較高(250 m2/g),甚至高于Super P(62 m2/g)和碳納米管(>100 m2/g);PTFE 粘結劑和聚丙烯基粘結劑主成分PTFE、聚丙烯基共聚物均不溶于水,粘結劑性質為分散乳液,含有大量的分散劑以保證乳液的穩定,其中PTFE 粘結劑固含量為60%,聚丙烯基粘結劑固含量為48.5%,PVDF 粘結劑為PVDF 溶于NMP 的溶液。

對于分散液型粘結劑PTFE 和聚丙烯基粘結劑,CFx表面的強疏水性基團和高比表面積對其中的分散劑存在一定的吸附作用,因此漿料均表現出加入粘結劑后粘度上升的現象。在采用PTFE 的漿料中,CFx吸附的分散劑一旦超過了能保持漿料穩定的最小分散劑量就會造成破乳,而時間和剪切速率正是影響吸附過程快慢的決定因素,因此表現出長時間攪拌下破乳以及高剪切速率下快速破乳;而采用聚丙烯基粘結劑的漿料中,由于其分散劑含量較高,CFx對分散劑的吸附達到了飽和后,剩余的分散劑仍能保證漿料不破乳,而且隨著剪切速率的提升,有可能部分分散劑還發生了解析,因此表現出粘度緩慢上升后平衡一段時間后又開始緩慢下降,同時由于分散劑被吸附,漿料粘度顯著上升并失去了流動性。

對于溶劑型PVDF 粘結劑,由于其為溶液,不存在分散劑吸附過程,因此無論在高剪切速率或是長時間下,漿料均表現出很好的穩定性。

2.4 分散劑對漿料穩定性的影響

那么根據前述漿料粘度變化機理,我們認為可以通過加入外源分散劑,補充被氟化碳材料吸附的部分,提高漿料的穩定性。

選用全氟辛酸銨(PFOA)作為分散劑,選擇較易破乳的PTFE 體系漿料作為研究對象。

對加入分散劑后的漿料在恒定剪切速率下的粘度進行了長時間測試,分別測定了較低的恒定剪切速率10 s-1和較高的恒定剪切速率100 s-1下的粘度變化,結果如圖9 所示。

圖9 加入分散劑PTFE漿料恒定剪切速率下粘度變化曲線

從圖中可以看到,在高剪切速率100 s-1下,漿料依然會破乳,但在低剪切速率10 s-1下,在測試初期漿料粘度緩慢上升,20 min 后粘度不再上升并保持穩定,直至測試結束(測試時間1 h)漿料未發生破乳,與未加入分散劑的漿料相比[圖4(a)]漿料穩定性顯著提升。

從上述試驗中可以看到,分散劑可提高漿料穩定性,因此以試驗結果為基礎,對采用分散劑的漿料進行了穩定性測試。

根據試驗結果,依據式(1),計算出當剪切速率為10 s-1時,線速度為0.02 m/s。

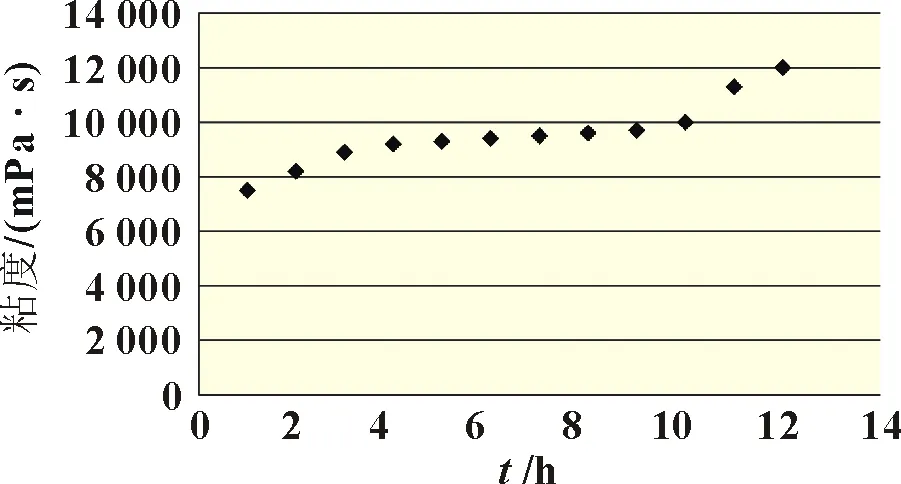

根據勻漿機分散盤線速度表,計算出相應的勻漿機轉速為8 r/min。在加入粘結劑后,調節勻漿機轉速為8 r/min,每隔1 h 測定漿料粘度,結果如圖10 所示。

圖10 粘度變化曲線

從圖中可以看出,漿料在低速攪拌下粘度緩緩上升,至4 h 后基本保持穩定,但10 h 后,粘度開始上升,分散穩定性變差。因此,在該條件下,10 h 以內漿料的穩定性是滿足使用需求的。

測試了未加分散劑和加分散劑的兩種漿料靜置24 h 后粘度穩定性。具體結果見表2。

表2 試驗結果 mPa/s

從實驗結果可以看出,未加分散劑的漿料靜置24 h 后漿料的粘度提升了2.6 倍;當加入分散劑后,漿料穩定性良好,且24 h 靜置后粘度僅增加了6.7%,漿料穩定性亦大幅提升。

綜上所述,采用分散劑可顯著提高漿料的穩定性,防止漿料破乳,在低攪拌速度下10 h 內可以保持穩定,在靜置下24 h 可以保持穩定。

3 結論

本文通過流變儀對采用不同粘結劑的氟化碳漿料進行了粘度-剪切速率測試及漿料觸變性能測試,通過設置不同測試時間及不同剪切速率,發現采用乳液型粘結劑(PTFE 和聚丙烯基粘結劑)的氟化碳漿料隨著測試時間延長,漿料普遍出現粘度上升的現象,并且提高剪切速率會加速漿料破乳,而在較低的剪切速率下,隨著時間的延長,漿料亦會破乳。但采用溶劑型粘結劑(PVDF)的氟化碳漿料粘度非常穩定,即使提高剪切速率和延長剪切時間,漿料粘度也未發生較大變化。結合氟化碳材料高比表面積的特性及采用乳液型粘結劑和溶液型粘結劑制成的漿料表現出的不同的流變特性,推斷出氟化碳正極漿料粘度變化的機理為氟化碳材料對粘結劑中分散劑的吸附作用。據此,通過在漿料中添加外源分散劑從而補充被氟化碳材料吸附的部分,有效提高了漿料的穩定性,防止了漿料發生破乳現象,并使其在低攪速下10 h 內保持穩定,靜置下24 h 穩定,與未加入分散劑的漿料相比,大幅提升了其穩定性。