懸掛吊車作用下網架結構應力監測與模擬分析

邱斌,雷宏剛*,白少華

(1.太原理工大學 土木工程學院, 太原 030024;2.山西建筑工程集團有限公司, 太原 030006)

0 引 言

網架結構因外形美觀、受力合理、空間剛度大等優點,被廣泛應用于體育館、會展中心等大型公共建筑和工業建筑[1- 4]。網架結構設置懸掛吊車可滿足多樣化的生產工藝需求,且布置方式靈活,使其在工業建筑領域中具有廣闊的應用前景。但在懸掛吊車荷載作用下,網架結構連接節點的薄弱環節容易發生疲勞破壞[5- 6]。多年來,相關學者對網架結構的疲勞問題開展了大量的試驗和理論研究,取得了諸多重要的成果[7-14]。但這些研究主要集中在網架疲勞抗力方面,對疲勞載荷方面的研究較為缺乏,既有的相關研究也僅是利用有限元仿真和數值模擬的方法[15-16],缺乏現場實測的研究,致使目前有關的疲勞試驗和計算方法仍停留在常幅疲勞階段,距離建立“基于概率極限狀態和可靠度理論的疲勞設計方法”尚很遙遠。為此,本文針對某設置懸掛吊車的網架結構的疲勞應力開展現場實測,較為系統地監測網架結構在懸掛吊車作用下的應力變化特性,并結合有限元分析方法模擬出吊車運行時網架桿件的應力變化曲線,為后續研究網架結構在懸掛吊車作用下的疲勞載荷譜奠定基礎。

1 工程概況

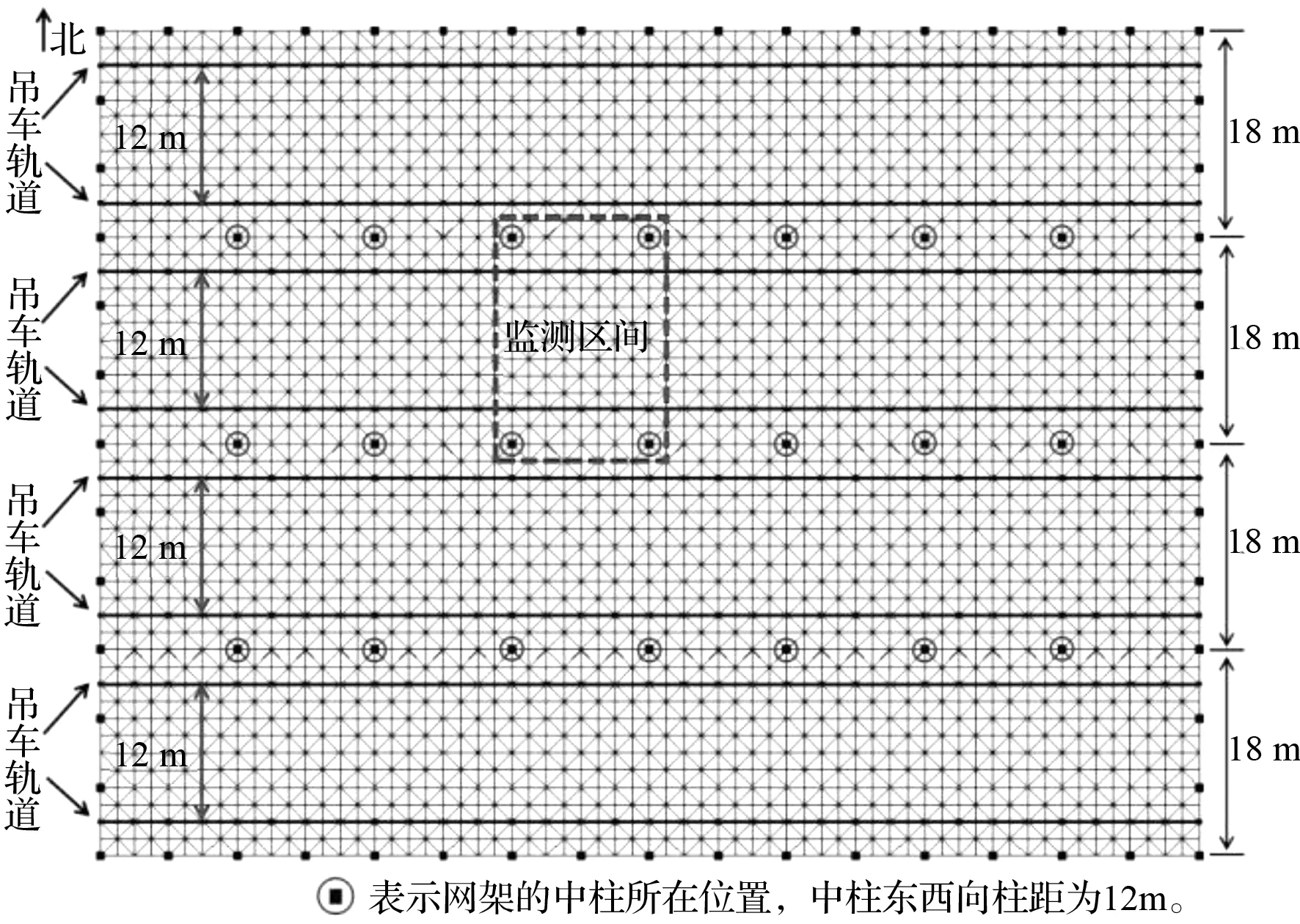

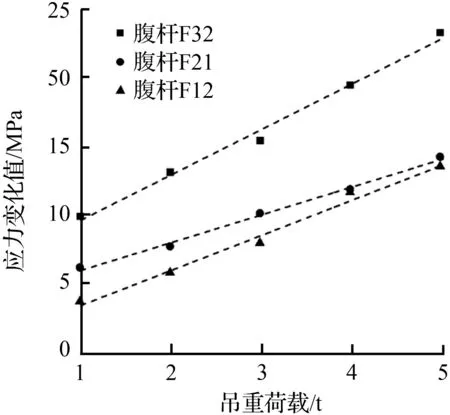

吉林長春某鋼結構加工車間于2004年建成投產至今已16 a,廠房屋蓋水平投影尺寸為96.0 m×72.0 m。采用正放四角錐焊接空心球節點雙層網架,網格尺寸為3.0 m×3.0 m,網架為下弦點支撐,外圍邊柱的尺寸為0.6 m×0.4 m,中柱尺寸為0.5 m×0.5 m,柱頂標高為8.0 m,中柱的橫縱向間距分別為18.0 m和12.0 m。車間沿橫向連續設置了4跨吊車區間,每個區間內各設置3臺額定吊重為5 t的懸掛吊車,共12臺懸掛吊車,吊車的跨度為12.0 m,設置懸掛吊車的網架結構如圖1所示。

圖1 設置懸掛吊車的網架結構

2 監測方案

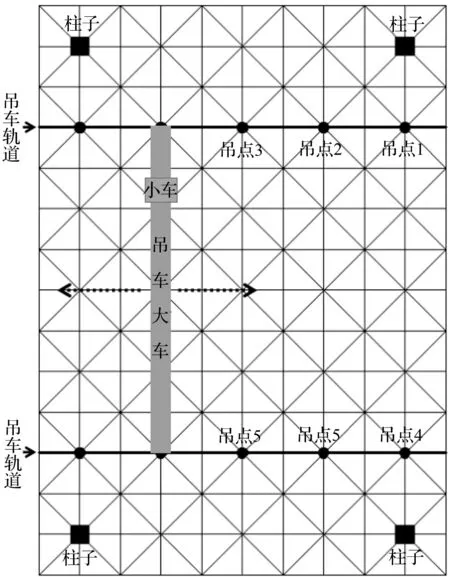

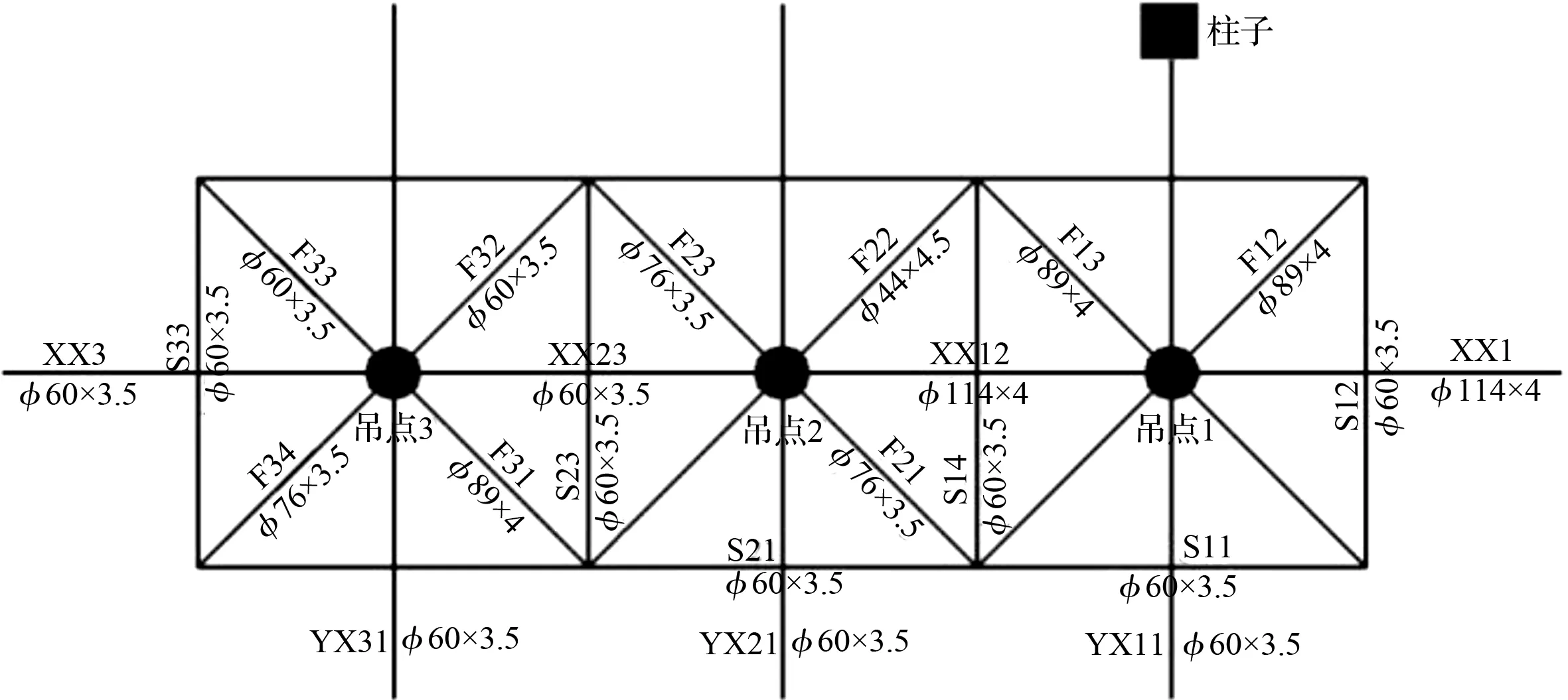

為提高現場實測效率,結合車間的實際生產情況,選定吊車運行較為頻繁的區間作為監測區域,監測區間的位置示意圖如圖2所示。綜合考慮網架的受力特性以及結構的對稱性,共選擇6個吊點中的下弦桿,腹桿以及上弦桿進行監測,被測吊點的位置示意圖如圖3所示。吊點處被測桿件的截面尺寸及編號如圖4所示。

圖2 監測區間的位置示意圖

圖3 被測吊點的位置示意圖

圖4 吊點處被測桿件的截面尺寸及編號

本次監測的腹桿18根,下弦桿14根,上弦桿有12根,采用EY501-762工具式表面應變計對桿件應力進行實測,所有應變計采用膠粘方式沿桿件軸線方向安裝在桿件的中間位置,應變計安裝及現場實測如圖5所示。為提高數據采集效率,當有吊車駛入監測區域內時開始采樣,吊車離開后停止采樣,采樣頻率為50 Hz。

圖5 應變計安裝及現場實測

3 監測結果分析

3.1 吊車運行工況下桿件的應力時程曲線

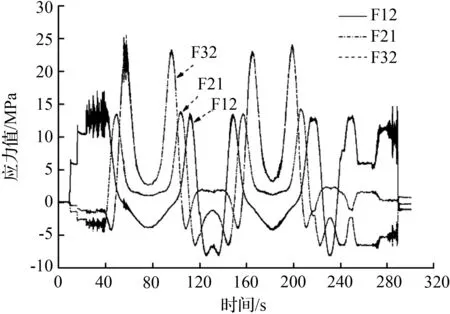

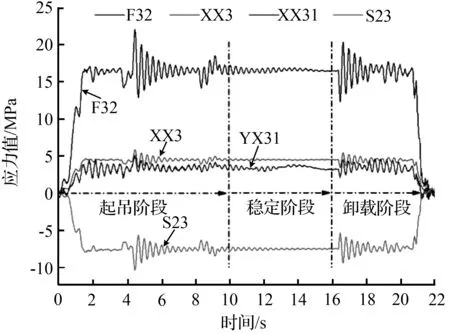

現場連續監測了7 d,每天測試時間為9 d,得到了不同吊車運行工況下網架結構的應力特性。鑒于篇幅限制,僅對某些桿件在典型工況下的應力規律進行分析。吊車運行時桿件的應力時程曲線(吊重4.97 t)如圖6所示。

(a) 大車運行時腹桿的應力時程曲線

由圖6(a)可知,當小車在吊點1下方起吊時,吊點1處桿件的應力增至最大,而吊點2、3處腹桿的應力變化較小。隨著吊車的運行,腹桿F12的應力線性下降,腹桿F21和F32的應力逐漸增大,當吊車運行到各吊點下方位置時,對應桿件的應力變化達到峰值。當吊車繼續運行遠離被測吊點區域時,被測桿件應力變化均減小,當吊車遠離被測吊點約兩個吊點間距時,吊車運行對被測桿件的受力幾乎沒有影響。由圖6(b)可知,吊車起吊瞬間,吊點1處橫向(垂直吊軌方向)下弦桿的應力變化相比縱向桿件更為明顯,但總體上吊車的運行對下弦桿的應力變化影響較小。由圖6(c)可知,在吊車運行過程中,上弦桿的應力呈線性規律變化,但以受壓為主,且應力變化幅度較小。圖6(d)為吊車大車在吊點3和6之間,小車在吊點3處起吊后向吊點6運行時桿件的應力時程曲線。由圖可知,小車運行過程中,兩個吊點處對稱位置上的桿件受力變化基本對稱,桿件應力隨小車的行駛位置呈線性規律變化。

由上述對比可知,在吊車運行過程中,應力變化最顯著的是腹桿,其次是下弦桿和上弦桿。腹桿的應力變化與吊車荷載的關系曲線如圖7所示,從圖7可知,腹桿的應力變化值與吊重荷載之間具有很好的線性擬合度,表明桿件的應力變化與吊車吊重之間呈明顯的線性變化規律,桿件的應力隨吊重的增加呈比例增大。

圖7 腹桿的應力變化與吊車荷載的關系曲線

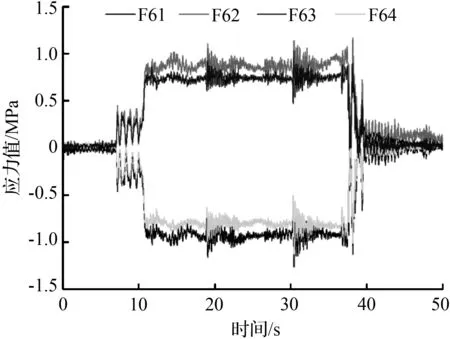

3.2 吊車起吊和卸載對桿件應力變化的影響分析

吊車在起吊瞬間使得荷重突然施加到吊鉤上,吊索、吊車及網架結構作為一個彈性體系將承受一個動力荷載,此時,起吊重物的上下振動引起網架結構整體的振動[7]。同理,當吊車卸載重物時,網架結構在其應力釋放過程中也會使結構產生振動。因此,網架結構將承受吊車起吊和卸載重物帶來的動力響應,從而影響結構中桿件的應力狀態,但不同位置桿件受到的影響大小卻不相同。吊車起吊和卸載對桿件應力的影響(吊重4.97 t)如圖8所示,由圖8(a)可知,重物起吊瞬間吊點處桿件的應力迅速增大,其中腹桿的應力變化幅度最大。起吊瞬間導致吊點處桿件出現連續的應力波動,隨后桿件應力逐漸趨于穩定。當重物卸載時,桿件的應力同樣出現了先增大后衰減的過程,這是由于重物由靜止突然獲得往下運動的速度,給網架施加了一個動荷載作用。當重物穩定下降時,卸載引起的應力變化趨于穩定,當重物接觸地面至完全落地時,桿件應力瞬間減小降至為零。圖8(b)為吊點1、吊點2和吊點3處代表桿件在吊車起吊和卸載時的應力時程曲線比對圖。對比可知,三根桿件的應力變化規律基本一致,但相鄰吊點處桿件的應力變化幅度相對較小。

(a) 吊點3處桿件的應力時程曲線

將吊車起吊和卸載過程中桿件出現的應力變化峰值(兩者取較大值)與重物穩定后桿件應力值的比值定義為放大系數。起吊和卸載不同重量下桿件應力變化的放大系數如圖9所示。由圖9可知,在吊車起吊和卸載過程中,桿件應力變化的放大系數在1.2~1.6,隨著吊重的增加,放大系數趨于穩定,總體平均值約1.38。因此,在計算吊車起吊和卸載對桿件應力變化的影響時,可按其靜載作用下乘以放大系數1.4加以考慮。

圖9 起吊和卸載不同重量下桿件應力變化的放大系數

3.3 吊車剎車對桿件應力變化的影響分析

為得到吊車剎車制動對網架桿件受力的影響,提取出吊點2處桿件的應力時程曲線,大車剎車對桿件應力變化的影響如圖10所示。保持小車位置不動,當大車行駛至吊點2附近時,大車突然剎車,重物由于慣性作用會對網架結構造成沖擊作用,桿件應力出現波動。但由于吊車的運行速度較慢,大車剎車引起的桿件應力變化幅度在2.0 MPa以內。當吊車遠離吊點2位置剎車時,該作用對吊點2處桿件的受力影響非常小。當大車位置保持不變,小車吊重從吊點2向吊點5行駛時,小車剎車對桿件應力變化的影響如圖11所示。由于小車吊重運行時的速度并不均勻,導致其行駛過程中桿件的應力變化曲線并不圓滑呈鋸齒狀。小車在吊點2位置剎車造成的應力變化幅度并不明顯,尤其是小車遠離吊點位置剎車時,其影響更小。究其原因是吊車的運行速度較慢,經現場測試,吊車吊重運行的實際平均速度約為0.38 m/s;其次是該網架結構的懸掛吊車為軟鉤吊車,當吊車剎車時鋼吊索對重物的慣性作用存在緩沖作用。因此,對于軟鉤吊車,當吊車行駛速度較小時,可忽略吊車剎車對桿件軸向受力的影響。

圖10 大車剎車對桿件應力變化的影響

圖11 小車剎車對桿件應力變化的影響

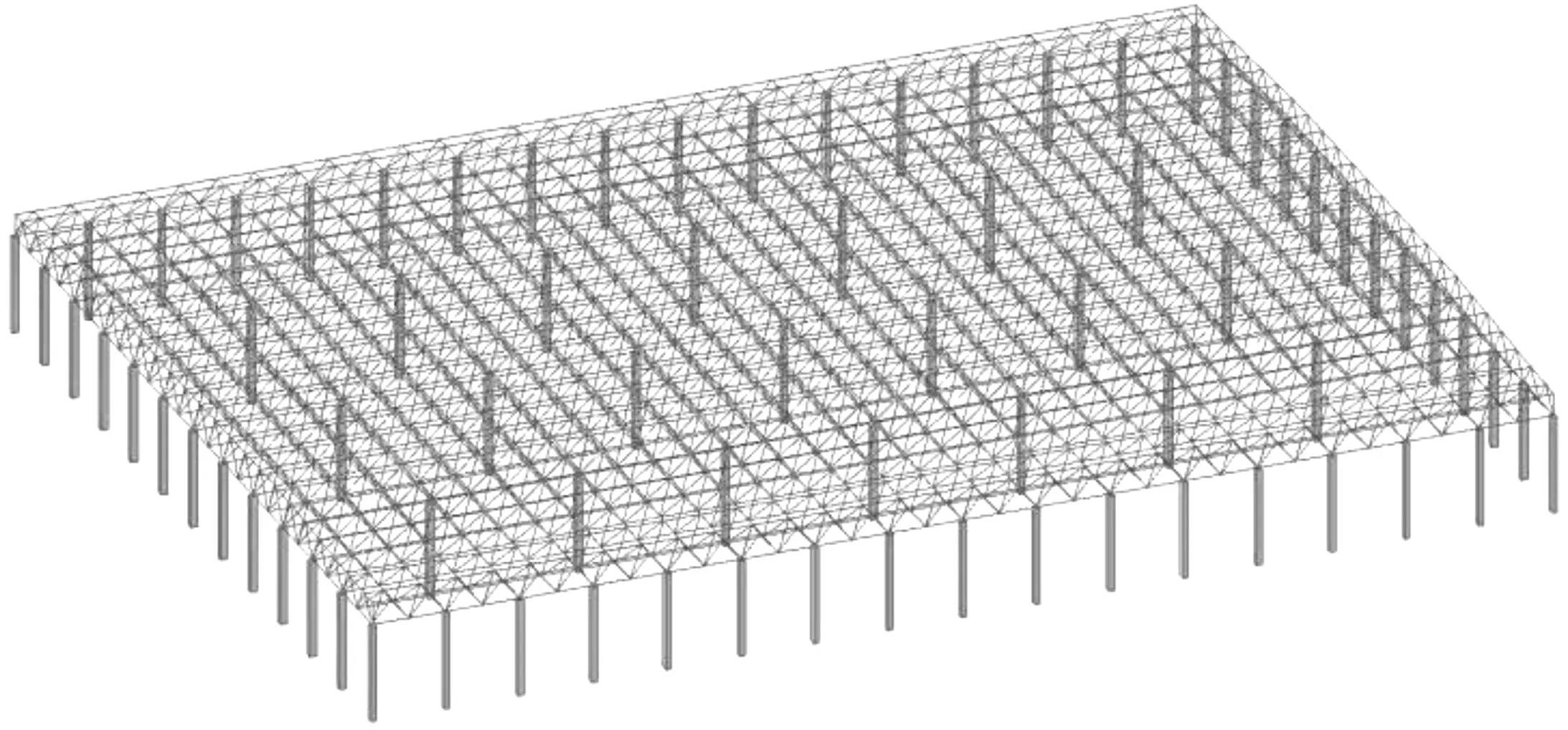

3.4 鄰跨吊車運行的影響分析

當吊點6南側相鄰跨吊車起吊和卸載時,鄰跨吊車起吊和卸載對桿件受力的影響如圖12所示。為最大化鄰跨吊車的影響,將該跨吊車的小車行駛至距離吊點6最近的吊點位置進行操作,起吊重量約4.6 t。從圖中可知,鄰跨吊車的起吊和卸載會對被測桿件的應力有所影響,但應力變化幅度僅有1.0 MPa左右。保持小車的吊重和位置不變,使大車來回運行,鄰跨吊車吊重運行對被測桿件受力的影響如圖13所示。桿件的應力隨著吊車的運行呈線性變化,但應力變化幅度較小。因此,在后續考慮吊車運行造成桿件應力變化時,一定程度上可忽略相鄰跨吊車運行的影響。

圖12 鄰跨吊車起吊和卸載對桿件受力的影響

圖13 鄰跨吊車吊重運行對被測桿件受力的影響

4 懸掛吊車作用下網架結構應力響應的有限元模擬

4.1 三維有限元模型建立

利用MIDAS/GEN(2016版)結構分析軟件建立該網架結構的三維力學模型,網架結構的有限元模型如圖14所示。根據實際工程設計經驗,計算時將網架節點假定為鉸接節點,所有桿件均采用空間桁架單元建立。網架采用下弦點支承方式,支座在混凝土柱上,柱采用梁單元建立。所用鋼材為Q235B鋼,屈服強度fy=235 MPa,彈性模量E=206 GPa,泊松比υ=0.3,混凝土強度等級為C30。根據《建筑結構荷載規范》(GB 50009—2012)的相關規定及結構的設計資料,網架的屋面恒荷載取0.3 kN/m2,屋面活荷載取0.5 kN/m2。本文主要模擬吊車運行對網架結構受力的影響,故暫不考慮風載和地震作用,所有荷載作用均折算成節點荷載施加于結構的上弦節點,結構自重由程序自動計算。

圖14 網架結構的有限元模型

4.2 吊車運行荷載的計算與模擬

懸掛吊車荷載在網架中的傳力路徑為“吊重荷載P(小車)→大車梁→大車車輪(輪距為1.5 m)→吊車軌道→吊點→網架”。根據前期監測結果可知,網架受力與吊車大、小車的行駛位置以及吊重之間存在明顯的線性關系,且吊車荷載對其距離最近的吊點受力影響最大。因此,在計算作用于網架上的吊車荷載時,作如下假定:①吊點與吊軌之間的連接為鉸接,兩個相鄰吊點間的吊軌以及吊車大車梁按簡支梁受力考慮;②小車吊重以集中力形式作用于吊車梁上,并由吊車梁將其均勻地分配給大車車輪;③大車車輪只傳力給其所在吊點區間內距離最近的吊點;④不考慮吊車剎車和鄰跨吊車運行對桿件受力的影響。基于上述計算假定,以吊車從吊點1位置運行經由吊點2至吊點3為例,得到吊車運行過程中四個代表性位置的簡化計算模型,吊車荷載作用的簡化計算模型如圖15所示。以此類推,計算得到吊車經過不同位置時作用在相應吊點上的荷載大小,從而模擬得到吊車運行時桿件的應力變化曲線。

(a) 吊車前車輪經過吊點2

4.3 模擬值與實測值的對比分析

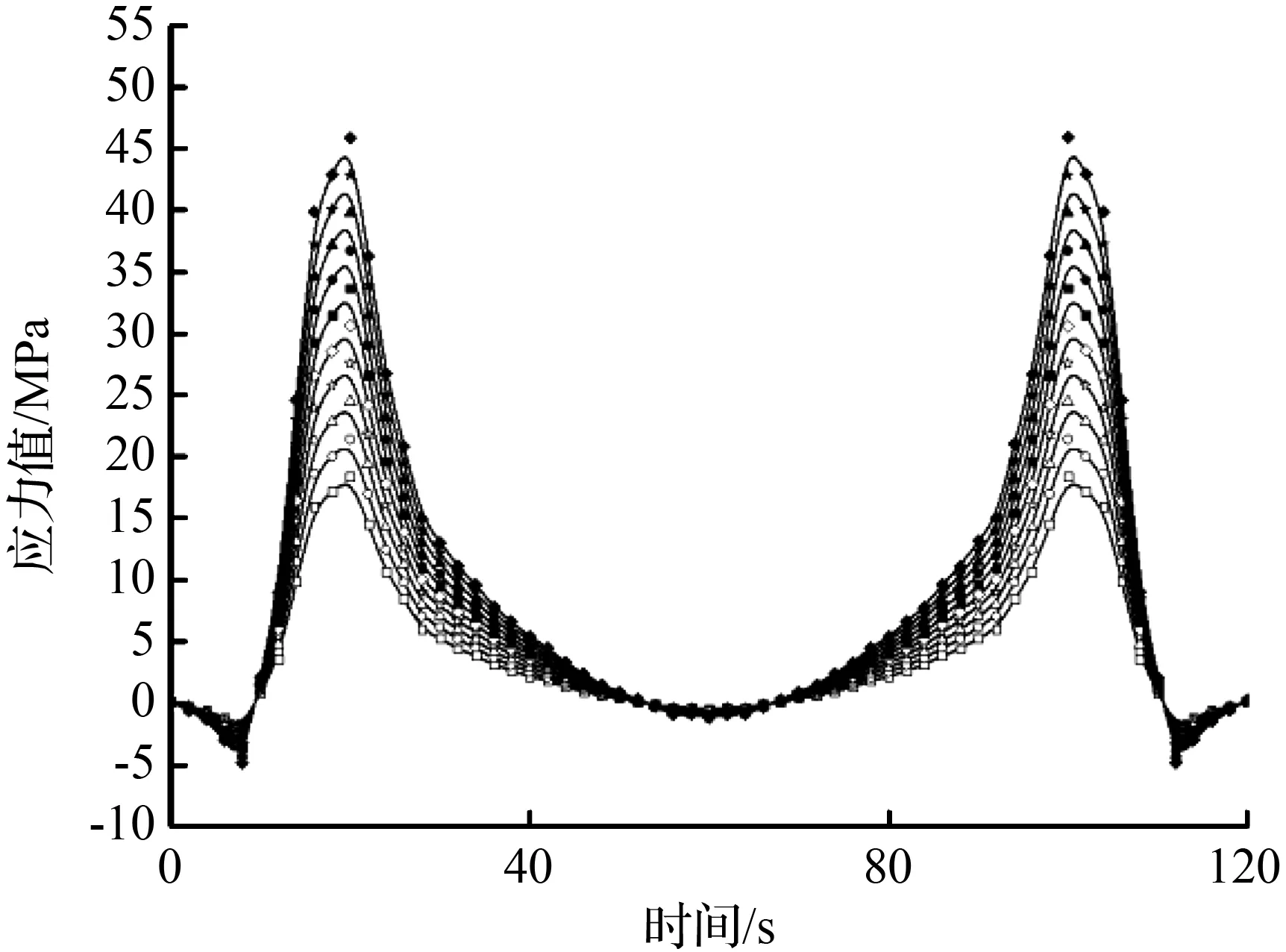

吊車運行過程中桿件應力變化模擬值與實測值比對(吊重4.97 t)如圖16。從圖16中可知,有限元模擬得到的桿件應力時程曲線與實測結果變化趨勢一致,兩者吻合較好。模擬值與實測值之間存在一定差異的原因是由于模擬分析時假定桿件連接節點為理想鉸接,忽略了節點剛度的影響。該結果表明,吊點受力的簡化計算模型可較好地反映吊車運行時對網架結構造成的荷載效應。

(a) 大車在吊點1和3間運行腹桿應力變化曲線

4.4 考慮吊車噸位增大的網架結構應力分析

根據現場實測與有限元分析結果可知,該網架結構在額定(5 t)吊重荷載作用下仍處于較低的應力水平,結構具有較大的強度儲備。隨著企業生產需求的不斷提升,懸掛吊車的使用噸位和頻率增加是一大趨勢。考慮在現有網架結構上將懸掛吊車的使用噸位從5 t增加到15 t,并對增大吊重后網架結構在吊車作用下的應力變化規律進行模擬分析。限于篇幅,僅給出小車位于吊軌位置上(吊點1、吊點2和吊點3一側)時,大車在監測區間內來回運行一次部分桿件的應力變化曲線,吊重增大后桿件在吊車作用下的應力變化曲線如圖17所示。從圖17中可知,桿件的應力變化值隨吊重的增加呈線性增長規律。此外,吊重荷載增大后,當吊車遠離吊點位置時,吊重荷載的變化對該吊點位置上桿件的應力狀態影響仍較小。

(a) 腹桿F12的應力變化曲線

5 結語

結合現場實測和有限元模擬等手段,對設置懸掛吊車的網架結構在不同吊車運行工況下的應力特性進行了實測與分析,得到以下主要結論:

① 懸掛吊車的荷載效應具有較強的區域性,吊車荷載對其距離最近的吊點受力影響顯著,其中腹桿的應力變化受其影響最大,其次是下弦桿和上弦桿。當吊車遠離某吊點約兩個吊點間距時,該吊點位置上桿件的受力基本不受吊車荷載影響。吊點位置上桿件的應力變化與吊車位置及吊重之間存在明顯的線性關系;

② 吊車的起吊和卸載會對網架造成明顯的動力響應,其造成的動力響應建議可按靜載作用下取放大系數1.4。對于軟鉤懸掛吊車,當吊車運行速度較小時,吊車剎車制動對桿件軸向受力的影響較小,同時鄰跨吊車運行對桿件的軸向受力產生的影響也較小,在一定程度上可不予考慮;

③ 采用簡支梁受力模型模擬吊車運行對網架結構產生的荷載效應,通過有限元模擬結果與實測值進行對比,兩者吻合較好,從而驗證了給出的吊車荷載等效計算模型可用于網架結構在懸掛吊車作用下的受力分析。在此基礎上,考慮懸掛吊車未來使用噸位的增大,模擬得到了吊重增加后桿件在不同噸位吊車荷載作用下的應力變化曲線,為今后廠房的升級改造以及深入研究網架結構在懸掛吊車作用下的疲勞載荷譜提供了參考。