改性超細SiC粉體對ZA27合金耐磨性能的影響

劉桂林,閻志明,陳美玲

(大連交通大學 材料科學與工程學院,遼寧 大連 116028)

我國是鋅儲量豐富的大國,開發鋅鋁合金的應用具有很大的前景.鑄造ZA27合金由于具有高的抗拉強度、良好的耐磨性能、價格低廉等優點[1-3],在制造耐磨零部件如齒輪、軸承軸套、蝸輪等時常用于取代銅、鋁合金.因此,提高ZA27合金耐磨性能就成為目前的主要研究方向[4-5].

近年來,許多專家[6-11]通過添加變質劑Ni、Zr、Ti、Cu和稀土等改變ZA27合金的顯微組織,使其耐磨性能等提高;閆淑卿等[11]采用電解法把鈦添加到鋅鋁合金中,添加0.04%的Ti后,顯微組織明顯細化、二次枝晶臂間距減少了13.8%,從而合金耐磨性能得到提高;王艷芹等[12]通過復合添加0.4%Mn和1%Al2Ti2B使ZA27合金的耐磨性能有一定的提高.

SiC材料本身具有高硬度、低膨脹系數和較好的耐磨性等特點,應用比較廣泛,所以SiC顆粒成為一種很好的增強體材料,這就使得一些學者們[13-16]通過添加SiC顆粒來增強合金的綜合性能,雖然都取得了很好的強化效果,但添加SiC顆粒的量相對較多.如:AURAS等通過添加8%~16% 的SiC提高合金的耐磨性;謝敬佩等通過添加30%的SiC顆粒使ZA27合金的耐磨性能提高了126.5倍.但SiC與金屬熔體的潤濕性不是很好,這就需要對SiC做一些預處理或者通過不同的加入工藝[17]使其增強效果更好.

作者采用機械化學法制備超細SiC粉體,再經合金元素復合和改性處理后,制成復合粉體.改性后的超細SiC粉體可以直接加入到合金熔體中,粉體與熔體能夠很好地潤濕,而且加入量很小,約為0.01%~0.2 %,材料金相組織呈現明顯變化,同時有效提高了金屬的一些綜合性能,從而節約制造成本.前期研究已將改性超細SiC粉體應用到灰鑄鐵、球墨鑄鐵、碳鋼和不銹鋼中[18-21],為了繼續研究改性超細SiC粉體在金屬中的作用機理,針對將不同量的改性超細SiC粉體添加到ZA27合金中,通過金相顯微鏡、掃描電鏡、耐磨試驗研究合金組織及耐磨性能的影響,探討改性超細SiC粉體提高ZA27合金摩擦磨損性能的基本原理,為改性超細SiC粉體作為金屬添加劑的理論與應用研究奠定基礎.

1 試驗材料及方法

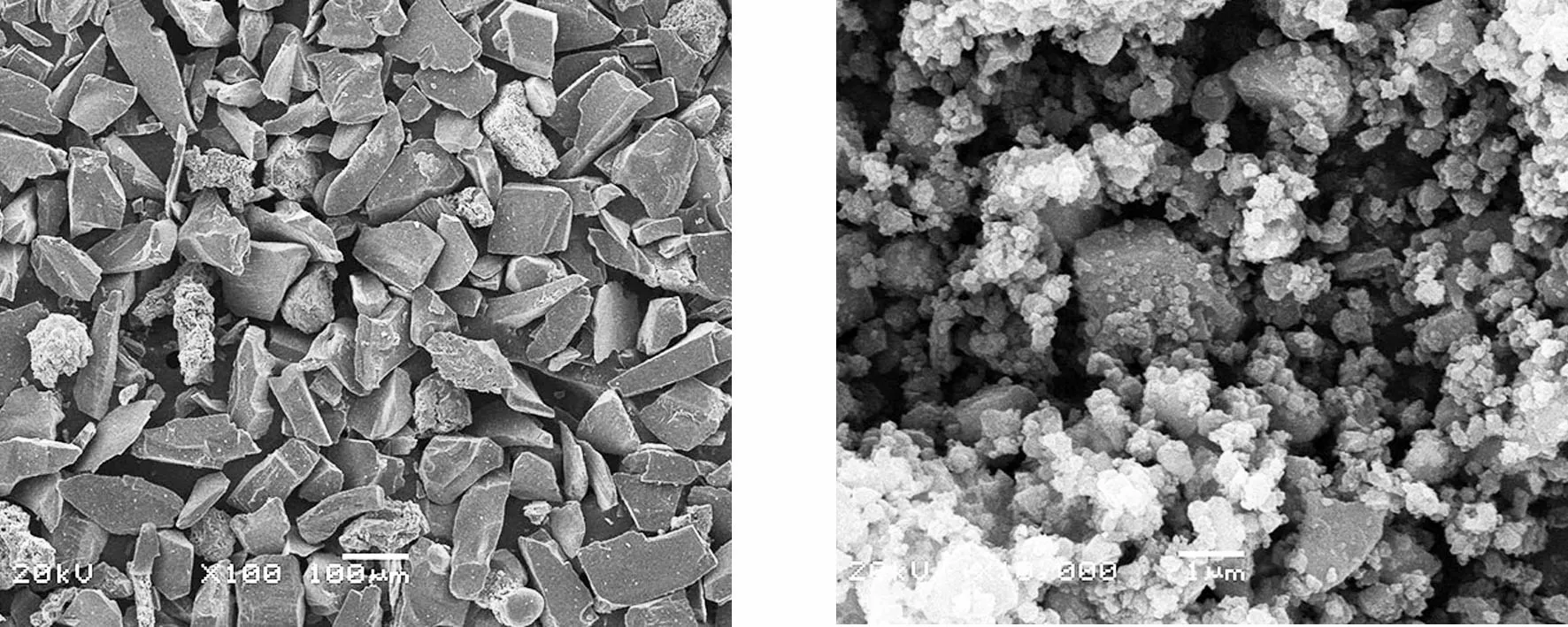

本研究所用材料為ZA27合金,其化學成分為:Al含量27%,Cu含量2.4%;Mg含量0.02%,其余為Zn.利用AGO-Ⅱ型行星球磨機制備改性超細SiC粉體,圖1為原始SiC顆粒和改性超細SiC粉體的形貌圖,改性后d50粒徑范圍為0.184~2.748 μm.采用坩堝電阻爐熔煉ZA27 合金,在溫度680 ℃時分別加入0%、0.05 %、0.1 %、0.5 %、 1 % 的 改 性 超 細 SiC 粉 體, 保 溫 3 min,降溫至630 ℃時澆注到基爾試塊(已進行預熱200 ℃)模具中.

(a) 原始SiC顆粒 (b)改性超細SiC粉體圖1 SiC粉體的掃描形貌圖

距鑄錠底部20 mm處制備金相試樣,經研磨、拋光后,利用4%的硝酸酒精溶液腐蝕,在日本基恩士 VHX-1000E三維視頻顯微鏡、ZEISS金相顯微鏡和德國ZEISS SUPRA 55場發射掃描電鏡下進行合金組織觀察和分析.制備銷樣,經研磨、清洗,用分析天平進行試樣質量測量,在MM-W1摩擦磨損試驗機上進行試驗,摩擦副為45#鋼的試樣環,載荷選用40 N,摩擦磨損的時間為3、4、5 min,在無潤滑條件下進行干摩擦磨損實驗,實驗結束后清洗,并測量試樣質量.采用兩次質量之差即磨損失重量評定耐磨性;用三維視頻顯微鏡觀察試樣表面磨損程度.

2 試驗結果

2.1 組織觀察

2.1.1 金相組織觀察

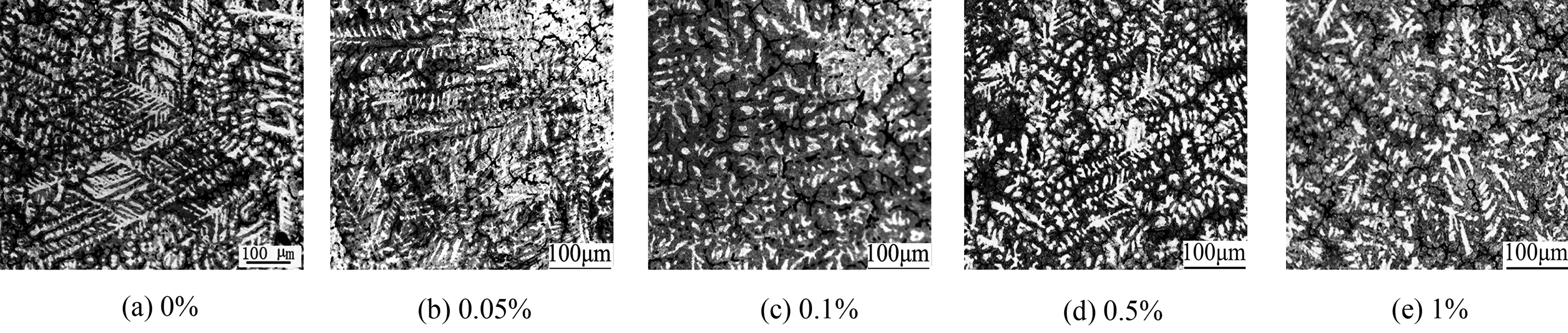

添加不同量改性超細SiC粉體的ZA27合金金相組織如圖2所示.由圖2 (a)可見,未添加改性超細SiC粉體的ZA27合金組織,由富Al枝晶和枝晶間的共晶組織組成,晶粒粗大,具有明顯的方向性[22];隨著加入量增加,枝晶變短,富Al-α相由樹枝晶組織向等軸晶組織轉變,當改性超細SiC粉體加入量達到0.1%時,合金樹枝狀組織已基本轉變為柱狀組織,枝晶組織的細化效果最優(如圖2(c)所示);當加入量為0.5%、1%時,枝晶組織略有增加,但晶粒大小基本未發生變化(如圖2(d)、2(e)所示).

圖2 改性超細SiC粉體加入量(0~1%)的ZA27合金金相組織圖

2.1.2 掃描電鏡組織觀察

圖3所示為添加不同量改性超細SiC粉體的ZA27合金SEM圖像.由圖3 (a)可見,未添加改性超細SiC粉體的ZA27合金組織中的ε相(白色)呈網狀分布,有許多尖角.隨合金中加入量的增加,ε相向規整化轉化,網狀組織被破壞,許多尖角消失,當加入量為0.1%時,網狀ε相變成顆粒狀,許多尖角鈍化(如圖3(c)所示).當加入量為0.5%、1%時,ε相重新連接成網狀(如圖3(d)、3(e)所示).

圖3 改性超細SiC粉體加入量(0~1%)的ZA27合金的ε相的分布圖

2.2 耐磨性能分析

2.2.1 磨損量分析

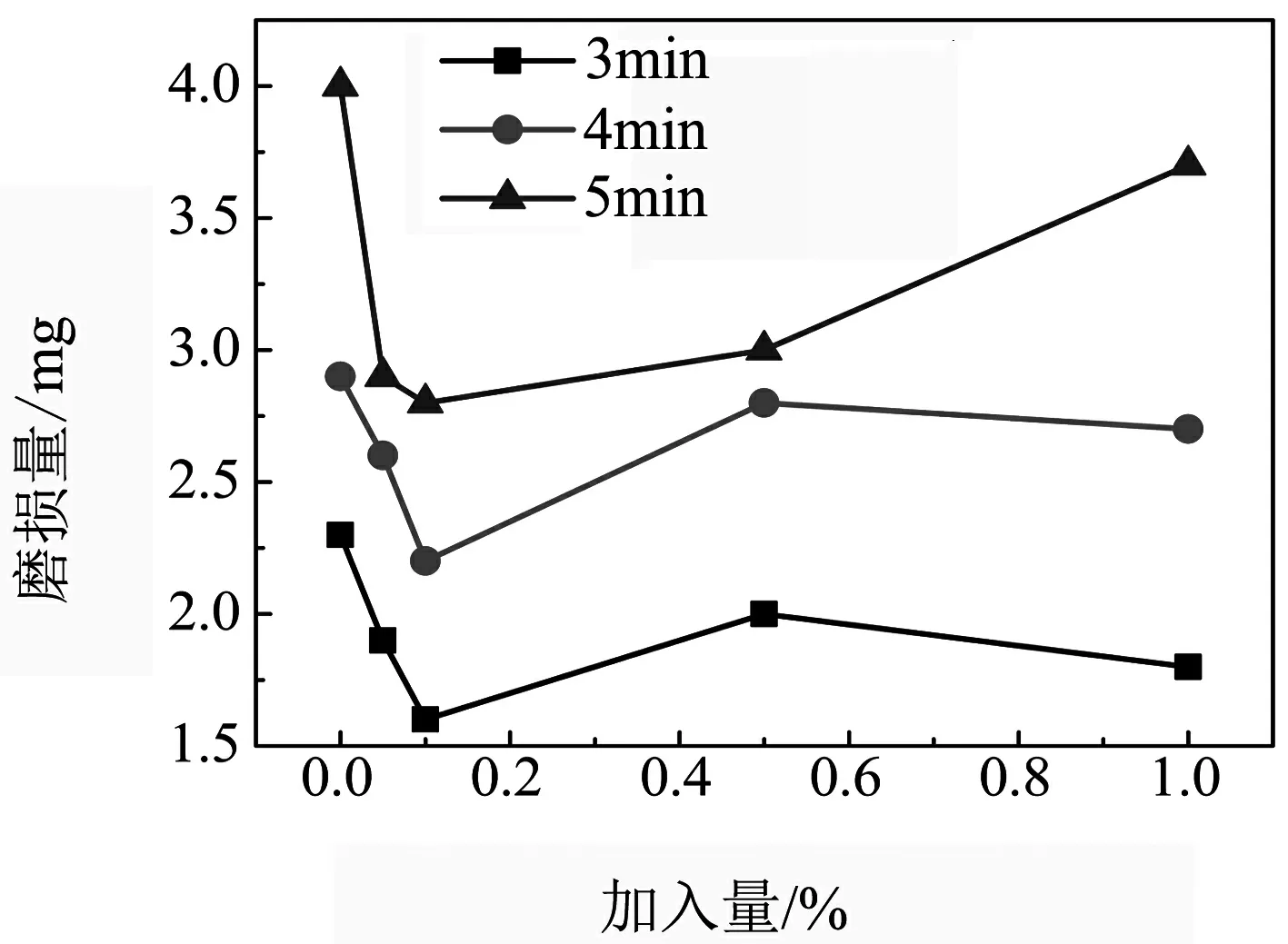

圖4為在載荷40 N下,磨損時間分別為3、4、5 min,添加(0~1%)改性超細SiC粉體的ZA27合金的耐磨試驗結果.由圖可知,隨著時間增加,磨損量逐漸增大,但磨損率變化不大;加入量增加,磨損量降低,磨損率逐漸減小;加入量超過0.1%,合金磨損量和磨損率均有所提升,當加入量為0.5%~1%時,合金磨損量和磨損率變化不大.總體上添加改性超細SiC粉體的ZA27合金磨損量和磨損率均低于未添加的ZA27合金.當添加量為0.1%時,磨損量和磨損率最小,耐磨性能較未添加改性超細SiC粉體的ZA27合金提高30.4%.

(a) 磨損量

(b) 磨損率圖4 改性超細SiC粉體加入量(0~1%)對ZA27合金耐磨性的影響

2.2.2 磨損表面形貌分析

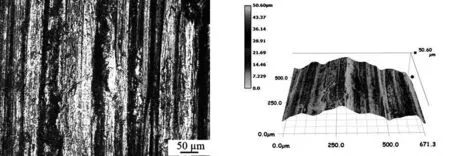

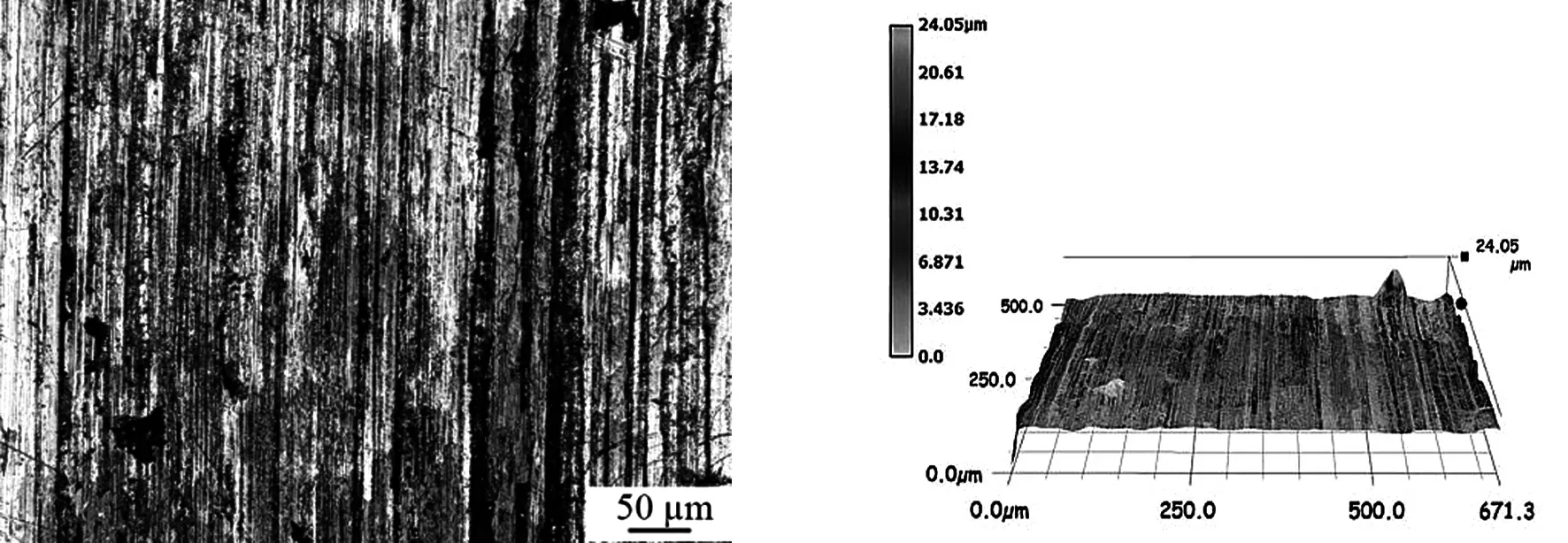

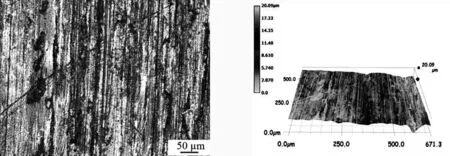

圖5為添加(0~1%)改性超細SiC粉體的ZA27合金摩擦磨損后的三維掃描形貌圖.總體表現為磨痕與滑動方向平行的犁削溝槽,說明均是磨粒磨損,未添加改性超細SiC粉體的ZA27合金試樣表面有較深的溝槽,而且表面有很多剝落的大小不一的斑痕,磨粒磨損嚴重;隨著改性超細SiC粉體的加入,溝槽由深變淺,之后又由淺變深,與磨損量的趨勢一致,磨粒磨損的程度由重到輕,又由輕到重.磨損犁削溝槽的深度從50.60 μm降到24.05 μm;當改性超細SiC粉體的加入量為0.1%時,試樣表面磨損溝槽比較淺,溝槽最深為20.09 μm,相對較細密,有少量剝落的凹坑,說明磨粒磨損程度輕同時伴有輕微粘著磨損的特點.

(a) 0%

(b) 0.05%

(c) 0.1%

(d) 0.5%

(e) 1%圖5 改性超細SiC粉體加入量(0~1%)對ZA27合金磨損形貌的影響

2.3 討論

添加改性超細SiC粉體一定程度上改變了α相和ε相的形態,組織得到一定程度的細化.究其原因,SiC粉體在高能球磨過程中,被反復破碎和焊合,產生大量的結合界面,形成細化的多層狀復合顆粒,由于塑性變形,使內部缺陷(空位、位錯等)增加,SiC粉體的性質得到改變,所以改性超細SiC粉體能為鋅鋁合金提供大量的異質形核質點,為晶核形成提供更多的基底,使其在凝固過程中,能以較低的過冷度形核,細化合金組織.當改性超細SiC粉體的加入量達到一定程度后,形核質點過多,金屬熔體不能為其提供晶核生長所需的能量,因此,晶粒組織也不能進一步細化.另外,當改性超細SiC粉體過多時,大量的形核質點相互接觸機率增大,使其尺寸增大,從而沉積到坩堝底部,影響細化效果.

ZA27合金組織形態以樹枝晶為主,樹枝晶對耐磨性沒有太大幫助,粉體能起到細化組織的作用,也能作為硬質點,使其耐磨性能得到提高;其中網狀ε相由于改性超細SiC粉體的加入變得規整化和鈍化了,使ZA27合金在摩擦磨損時最大程度削弱了網狀ε相尖角的割裂基體能力,減少了裂紋源的產生;當添加量超過一定程度后,多出來的粉體不能與基體牢固結合,不能作為硬質點,就可能成為裂紋源,從而促進裂紋擴展,剝落機制的磨損使得耐磨性又降低.

摩擦磨損過程中,超細SiC粉體首先作為一個硬質點,這樣硬質點數量比相同量的普通SiC粉體多,與基體能更好的結合;再者改性后的粉體細化合金組織,使組織更加致密,兩者結合使得加入粉體的比未加入粉體的合金耐磨性高.加入一定量的改性超細SiC粉體作為微凸體抵抗摩擦就能起到提高鋅鋁合金的耐磨性,超過一定量后多余的SiC并不能全部與基體很好結合反而變成摩擦第三體,粘著在摩擦副上,使得基體的磨損溝槽變深,這就使得摩擦表面有很多犁削溝槽,所以鋅鋁合金的摩擦形式表現為磨粒磨損為主.

3 結論

綜上所述,可得出如下結論:

(1)添加改性超細SiC粉體熔煉ZA27合金,可以有效細化晶粒;但是,改性超細SiC粉體加入量有一定約束,加入量為0.1%時,ZA27合金組織最為致密,ε相呈顆粒狀,許多尖角鈍化;

(2)添加改性超細SiC粉體熔煉ZA27合金,能夠提高合金的耐磨性能,加入量為0.1%時,磨損性能最好,耐磨性能提高30.4%;

(3)添加改性超細SiC粉體熔煉ZA27合金,磨損形式以磨粒磨損為主,當加入量為0.1%時,摩擦表面犁溝最淺,溝槽最深為20.09 μm.