激光打標技術在電路板組裝件上的應用研究

楊 璐,程四化,孫亞芬,程 霄,曹 凱

(西安北方光電科技防務有限公司,陜西 西安 710043)

在電子制造領域,印制電路板作為電子元器件的支撐體,是電子元器件電氣連接的載體,已成為全球性的產業,在電子互聯技術中占有重要地位。幾乎所有的高精密產品都離不開復雜的電路設計,而印制電路板就是貫穿整個產品生產全過程的最初單元。

近年來,隨著信息網絡技術及通信技術的飛速發展[1],特別是自動化工廠的建立,產品質量的可追溯性越來越受到重視,因其作為質量管控的重要手段,起著質量監控與快速響應的作用,也是連接產品-企業-客戶的紐帶。印制電路板的生產也是如此,條碼技術以高精度、高效率、容量大、追溯性強等特點,在印制電路板上的廣泛應用,實現了產品質量的可追溯性。

1 激光打標技術

激光打標技術是用激光束在物質表面打上永久的標記,目前打標方式有2種:熱加工與冷加工。熱加工指的是具有較高能量密度的激光束照射在材料上,材料表面吸收激光能量,在照射區域內產生熱激發過程,從而使材料表面溫度上升,產生變態、熔融、燒灼、蒸發等現象而形成特定標記;常用光源有光纖、CO2等。冷加工指具有很高負荷能量的光子,能夠打斷材料或周圍介質內的化學鍵,致使材料發生非熱過程破壞而形成特定標記;常用光源有紫外、綠光等。

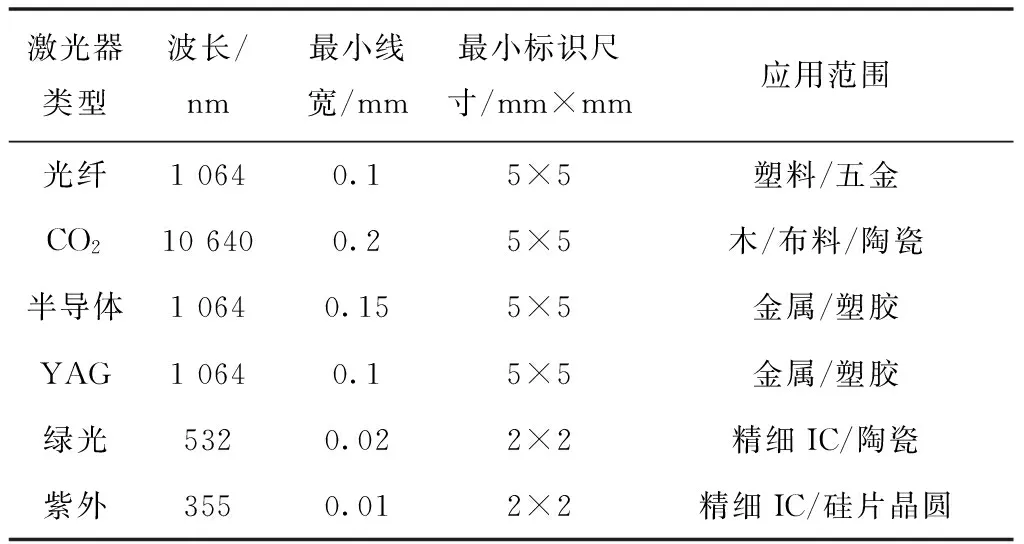

印制電路板由于其特殊性,打標過程中不得損傷周圍元器件,而目前印制電路板的集成度非常高,因此,對激光光束的最小線寬及最小打標尺寸要求較高,同時要考慮不能產生熱效應影響元器件,對比不同激光器的參數(見表1)可知,電路板組裝件激光打標應首選冷光源:紫外、綠光。

表1 激光器類型參數對比表

2 條碼技術

條碼是由一組規則排列的條、空及其對應字符組成的識別標記,由條碼符號和對應字符(包括數字、字母及特殊或專用字符集等)組成,用以表示一定的信息[2]。條形碼的研究最早始于美國,從一維碼的使用,到現在的類型幾十余種,條碼技術已發展十分成熟。條碼最常見的應用領域為零售業、食品行業,但隨著信息化產業的延伸與滲透,越來越多的工業企業開始關注條碼在產品制造過程的監控、跟蹤作用[3]。

條碼的種類很多,常見的大概有20多種,包括Code39碼、Codabar碼、Code25碼、ITF25碼、Matrix25碼、UPC-A碼、UPC-E碼、EAN-13碼、EAN-8碼、Code-B碼、MSI碼、Code11碼、Code93碼、Code128碼等一維碼和PDF417、QR Code、Data Matrix等二維碼[4]。一維碼雖然常用,但它的信息存儲量小,尺寸偏大。與一維碼相比,二維碼有著數據容量大、無字母數字限制、尺寸更小以及抗損毀能力強等優點,對于高集成高密度的印制電路板,推薦使用二維碼打標更為合適。

3 印制電路板打標驗證

3.1 打標位置

印制電路板打標應盡量打在板內(非工藝邊),隨板流轉,才可記載原件到出廠的各個環節。由于目前印制板電路的集成化、密集化,二維碼的打標要避開其他元器件,保障最小電氣距離,打標尺寸至少滿足2 mm×2 mm,且打一種印制板對應一個固定的打標位置。

3.2 打標顏色

目前較好的做法是在板上絲印一塊區域作為固定打標位,為了驗證油墨顏色的影響,選取了4種與阻焊層對比度較高的顏色,并在印制板(材料為環氧玻璃布層壓板)上分別進行同一能量下的打標,打標效果如圖1所示。通過打標效果可以看出,綠色與黑色油墨對比度最高,且經過電子顯微鏡觀察到綠色油墨打標碼壁粗糙度最低,因此推薦綠色的識別效果最佳。

a)白色絲印

3.3 參數調校

激光光束的能量、運動速度等因素決定著打標的深度、線型的粗細等,這些都會影響打標的效果。以某品牌PCB自動打標設備為例,打標時主要應調整如下參數。

1)打標速率:越快,單點能量越低,一般設置為1 000或1 200 mm/s。

2)空跳速率:一般設置為1 500或2 000 mm/s。

3)Q頻:數值越大,能量越高。

4)電流:數值越大,能量越高,一般設置為23~25 A。

為達到最優的打標效果,筆者以打標速率300 mm/s、空跳速度2 000 mm/s、Q頻70 kHz為定量,以電流大小與打標次數為變量,合理范圍內調整了參數值,不同參數值對應效果如圖2和圖3所示。

a)1次

a)1次

由圖2和圖3可以看出,圖2d能量已使覆銅層暴露,有電路連接風險,相比之下圖2c打標效果最優,但對比度低、不易識別;圖3d能量已使覆銅層暴露,圖3c的對比度高、打標效果最佳、識別率高,因此推薦電流25 A,進行4次打標效果最優。

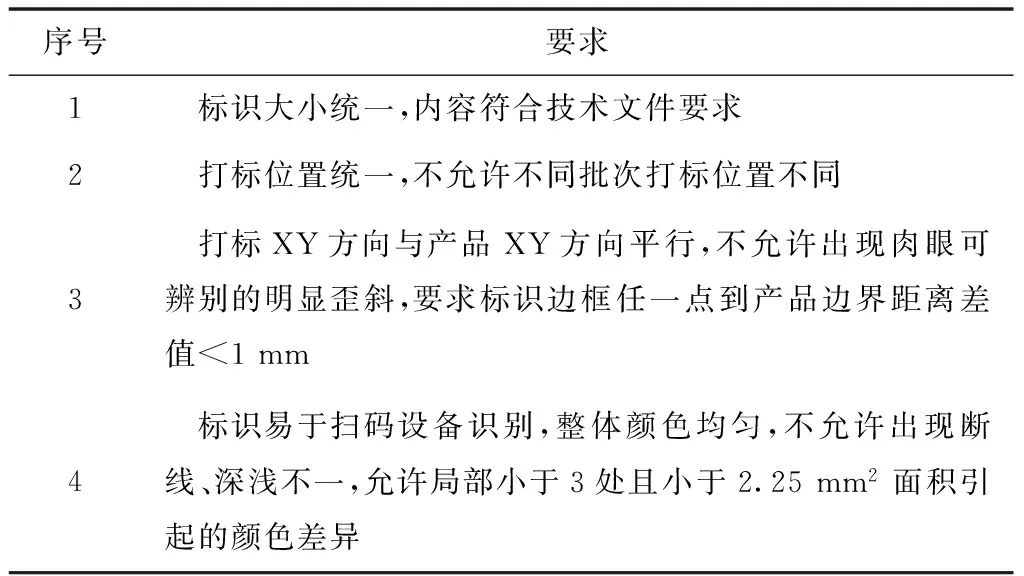

3.4 性能測試

打標后的印制電路板組裝件應安裝在樣機上進行產品試驗,綜合評定產品的外觀、結構、強度、絕緣、功能等指標滿足設計要求。樣機打標要求見表2。

表2 打標要求

4 激光打標技術在印制電路板上的應用

二維碼在印制電路板上進行標識,與實物一一對應,作為最原始數據,是企業信息化系統中的基礎,主要作用表現如下。

4.1 生產過程監控

在印制電路板組裝件生產過程中,每個環節都應建立健全的過程監控系統,特別是在數字化工廠中,MES系統的應用也以條碼為基礎單元。印制電路板組裝件的首道工序應為激光打標,隨后進行的裝配如錫膏印刷、貼片、焊接、檢測等,每道工序中都會通過掃碼,記錄該板的生產情況。激光打碼技術替代了復雜、量大的人工填寫記錄,使這些工作能自動完成。

4.2 生產信息管理

印制電路板組裝件上的二維碼信息,不僅是產品的“身份證”,更包含了產品從零部件到成品的全過程信息,這些質量數據直接影響到企業的決策和發展。許多企業目前生產過程中的質量信息采集還是人工填寫、錄入、計算及匯總,帶來的問題就是數據的真實性、時效性及準確性存在隱患,人為操作總會帶來誤差;而進行打標后的產品,其物料信息、生產信息、操作人員信息、工藝信息、質檢信息等都會以BOM表形式在MES系統中生成,在基礎數據、業務流程上實現集成共享。

4.3 產品質量追溯

質量追溯是制造企業實現閉環生產最重要的一個環節[5],出現問題后快速響應、準確定位、迅速解決是企業的核心競爭力之一,激光打標后的印制電路板組裝件,一旦發生問題,就可通過掃描上面的二維碼讀取該產品的制造信息,快速、直觀地掌握制造全過程,準確分析出關鍵質量點,達到迅速解決的目的。

5 結語

本文通過對印制電路板組裝件激光打標技術的介紹,分析了在印制電路板組裝件上打標的最佳方式與參數調整,并進一步強調了激光打標技術在印制電路板組裝件生產過程中應用的必要性,該項技術的研究與應用,凸顯了印制電路板組裝件打標的重要作用,為印制電路板組裝件制造行業提供了可行的解決思路。