生物質電廠脫硝技術方案

文_常宇飛 晉能控股煤業集團環境督查大隊

生物質能源是一種清潔能源,因為其中S和N含量較低,因此化學燃燒反應過程中產生的氮氧化物和二氧化硫及三氧化硫相對較少。同時其CO2排放量近似于零,生物質發電技術具有低硫、低硝、低碳等優點。但是隨著我國環保要求的不斷提升,生物質電廠也在面臨著更加嚴苛的污染物排放要求。

我國的生物質電廠焚燒原料來源廣泛,燃燒熱值上下限差距較大,成分也更復雜。本文結合最新煙氣排放標準、煙氣排放特性、工程實例對生物質發電廠的脫硝工藝進行探討、對比。

1 脫硝技術

1.1 SNCR法

SNCR是選擇性非催化還原法的英文縮寫,這種方法通常是將一些含氨的還原劑噴到爐內較高溫度的位置。還原劑會熱解生成NH3,而同時會進一步還原成氮氣和水,將含氮的有機污染物轉變為無污染的氮氣和水。

根據生物質相關廠家提供的信息顯示,我國電廠鍋爐正常運行的時候,氮氧化物產生量小于200mg/m3。部分專家研究指出,在對焚燒爐生產工藝進行調整以后,產生的氮氧化物甚至可以小于100mg/m3。SNCR的效率與眾多因素均有相關性影響,只有在各項相關因素均控制較好的情況下脫硝的效率才能得到保證,但是實際生產過程中各項相關因素很難控制,最終效果也能難實現,SNCR的實際脫硝效率一般在40%~60%。

1.2 SCR法

SCR法即選擇性催化還原法,該方法是在一定溫度區間內催化氨還原NOx的過程,主要反應為氨氣和一氧化氮及二氧化氮的反應。

SCR反應器有高塵和低塵兩種不同的布置方式,其中高塵布置是在省煤器與空預器之間,煙的溫度為300~400℃,優點是催化劑活性較高,脫硝效率更高;缺點是煙氣中的粉煤灰等物質會磨損甚至堵住催化劑,二氧化硫也會污染催化劑。低塵布置指布置在除塵器后的一種方式,這種布置方式的優點是粉煤灰對其磨損的程度會較低,煙氣的溫度只需要控制在150~200℃即可,過程需用低溫催化劑,或者控制溫度在催化劑所需的合適溫度,這就意味著運行成本和能耗會較高。

SCR催化劑根據適用環境溫度的不同也分為中溫和低溫兩種,中溫運行溫度一般為300~400℃,催化劑一般為釩基SCR催化劑。而低溫催化劑目前尚且處于基礎研究階段,應用較少。當前部分研究顯示,鍋爐正常運行溫度為160~200℃,這種方法對NOx的去除率可以達到85%以上,比SNCR法的去除率高。但目前低溫催化劑仍然存在活性較低、抗硫化物性能較差等諸多問題。

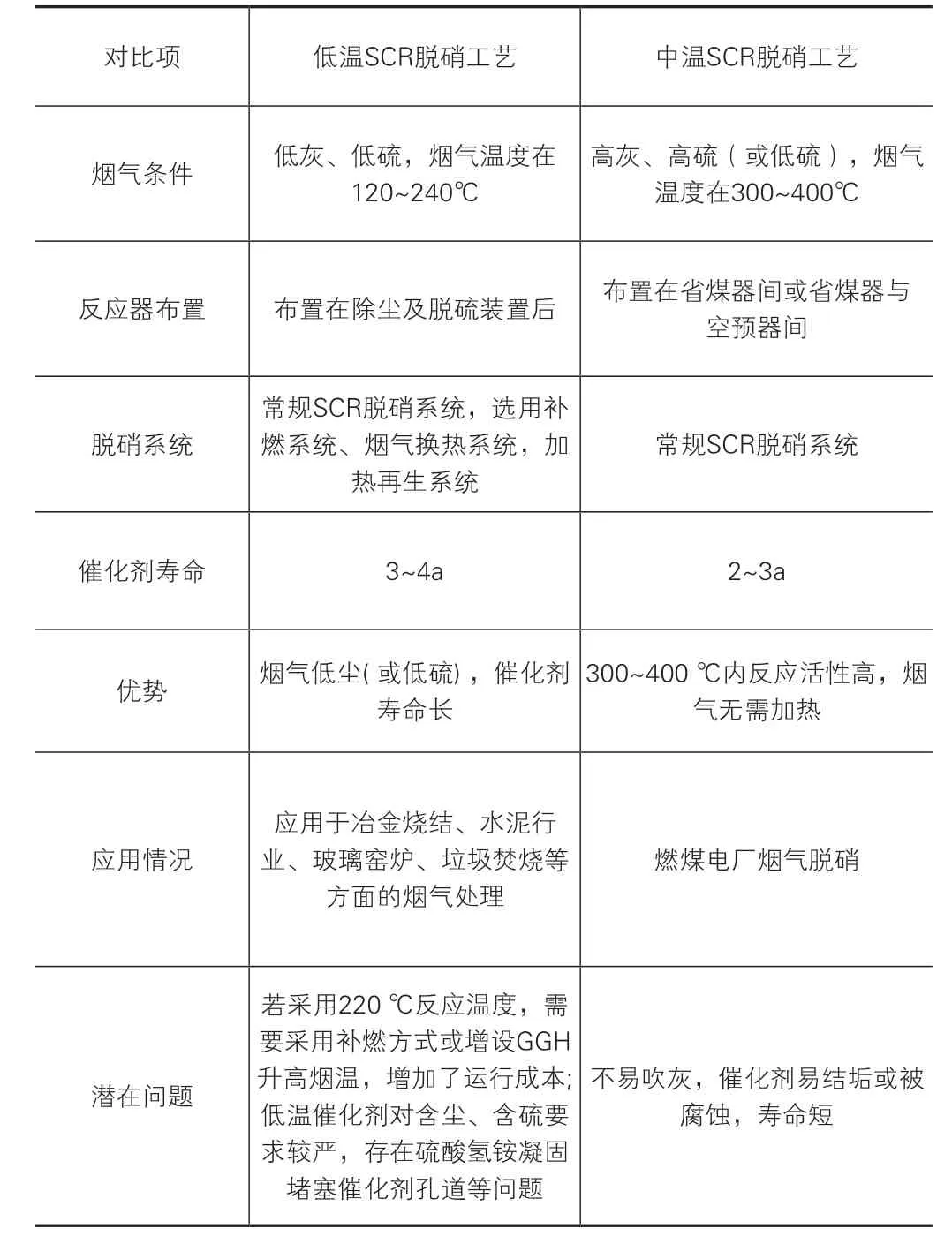

SCR脫硝工藝在生物質電廠的應用中需要充分考慮各種煙氣的不同性能帶來的影響,針對性地采取措施進行處理防治,其中,低溫和中溫SCR脫硝工藝的特點見表1。

表1 低溫和中溫SCR脫硝工藝應用特點對比

1.3 臭氧氧化法

由于臭氧具有強氧化性,將其用于對NOx的氧化中,可將低價態NOx氧化為可溶的高價態,之后再噴淋一些吸收液即可。但是這種方法也有缺點,例如需要制備臭氧,這個過程能耗較高;同時臭氧氧化過程不會全部參與反應,可能有部分未參與反應的臭氧逃逸,會對環境造成危害;NOx經臭氧氧化后,需要進一步通過堿溶液或者別的溶液進一步吸收,從而產生大量難以處理的吸收液廢水。

生物質電廠正常情況下不會采用濕法工藝,況且濕法工藝存在著污水處理排放等難題,因此大多數生物質電廠不太適合采用本工藝。

1.4 觸媒陶瓷纖維濾管催化脫硝法

觸媒陶瓷纖維濾管過濾器的基材是陶瓷纖維,采用一些先進技術將釩鈦類的SCR催化劑涂到成型的陶瓷纖維濾管上,形成本方法所用的觸媒陶瓷纖維濾管。這種脫硝工藝流程如下:首先需要將脫硫劑噴入高溫爐內對煙氣進行脫硫,煙氣在350℃的環境溫度下通過本濾管除塵,同時煙氣中的氨和氮氧化物在催化劑催化作用下實現了效率較高的脫硝,在整個凈化過程結束之后,凈化后的煙氣在回收熱量后排放。這種較為新型的工藝在煙氣治理、生物質發電等項目中已有應用不少。但這種方法設備造價和維護成本相對前幾種方法都較高。

2 觸媒陶瓷纖維管催化脫硝技術與傳統技術的區別

以實際生產中的實例來論證,某生物質電廠配備1臺130t/h的高溫超高壓循環流化床鍋爐,采用爐內噴鈣、NID脫硫、布袋除塵、低溫GGH、低溫SCR工藝,煙氣經脫硫除塵和低溫環境除硝之后可達到現行的相關國家或者行業排放標準。另一家生物質電廠配有1臺130t/h高溫高壓聯合爐排鍋爐,這個電廠采用觸媒陶瓷纖維管催化脫硝技術處理煙氣中的硫和氮氧化物,并除去灰塵后滿足相關現行排放標準。觸媒陶瓷纖維管催化脫硝技術與傳統技術相比具有眾多的優點,但是目前未得到大規模應用的原因之一是其運行成本較高。觸媒陶瓷纖維濾管設備本身造價較高,而相應的脫硝劑等耗材價格也較高,折舊維護運行等各方面成本均需要進一步降低才能廣泛應用于市場。目前實際應用中已有一些價格較為低廉的脫硫劑,可以使用經濟可行的脫硫、脫硝劑來降低運行成本。

3 結語

本文結合生物質電廠鍋爐排放的大氣污染物排放標準,尤其是NOx的排放限值以及生物質電廠排放煙氣的特性,對當前應用較為廣泛的各類電廠鍋爐脫硝工藝進行了探討。

①生物質電廠若采用SNCR工藝和低氮燃燒技術,煙氣中氮氧化物能達到現行排放要求,但是基本無法滿足相應標準中對超低排放的上限要求。

②O3氧化法適用于濕法工藝,但是自身制備成本較高,且產生大量污水。

③對于超低排放標準的項目,低溫SCR催化和觸媒陶瓷纖維管催化脫硝兩種技術更為合適,觸媒陶瓷纖維管方法雖然具有許多優點,但是其運行成本較高是目前這種方法推廣率較低的主要原因,需要降低脫硫劑成本等方面的經濟制約以降低運行費用。