渤海油田老井眼再利用井筒準備技術

安文目 魏輝龍 隋成龍

(中海石油(中國)有限公司天津分公司,天津 300459)

隨著渤海油田開發調整進程的推進,諸如埕北油田、秦皇島32-6 油田和渤中25-1 油田等大批老油田在經歷多輪加密調整后面臨著兩個難題,一是空槽口所剩無幾,剩余儲量無法得到動用,老油田面臨急需解決增產穩產的難題;二是老井控制儲量減少、井下工具老化、井壁垮塌出砂關停等問題越來越嚴重,常規修井措施力不從心,老油田面臨著故障井長期躺井的難題。

一方面是缺乏槽口資源盤活剩余油,另一方面是占據槽口資源的故障井無法復產,渤海油田急需一項新技術來盤活老井釋放槽口資源,同時實現部分井身再利用,用以發掘剩余油,助力老油田的穩產增產,讓老油田走出“兩難”境地,這對渤海油田的長期持續發展具有重大意義。

本文介紹了以側鉆方案優選技術、老井眼套管側鉆井筒準備技術、水平裸眼井同層側鉆井筒準備技術共3 項技術為主體的“渤海油田老井眼再利用井筒準備技術”體系,該技術綜合考慮了安全性、經濟性、時效性,填補了海上油田此類型作業的技術空白。

1 老井眼再利用側鉆方案優選技術

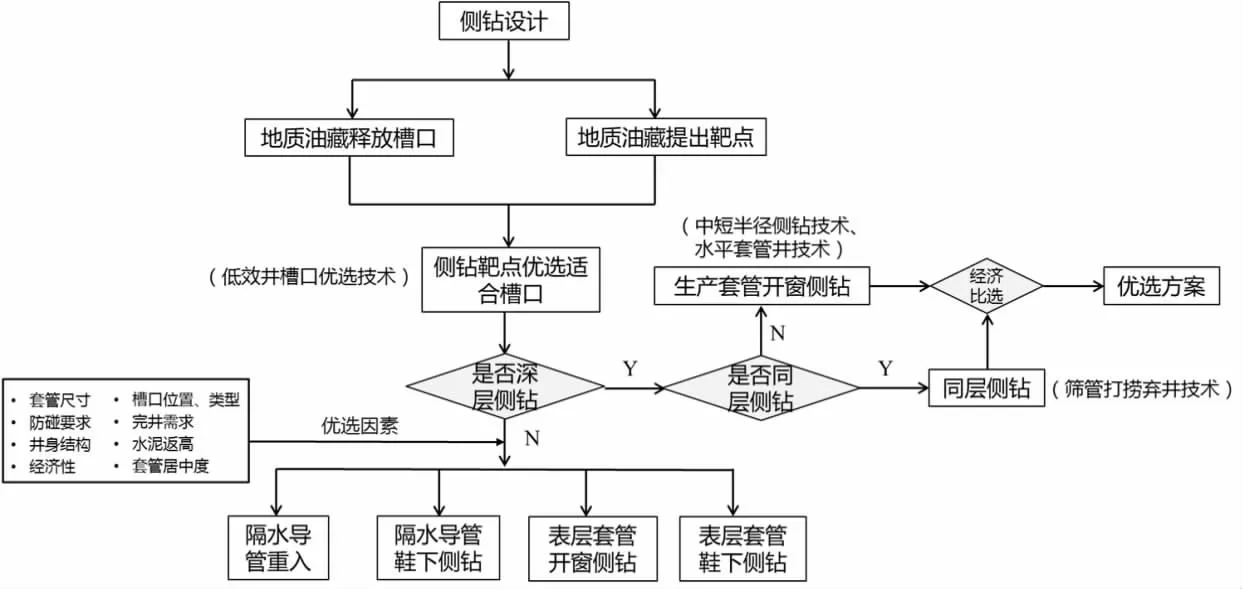

通過對500 余口側鉆井方案的歸納總結,用系統分析方式實現側鉆方案的最優解,形成了以“安全、經濟、高效”為基準的側鉆方案優選技術,該技術的決策樹見圖1。

圖1 老井眼再利用側鉆方案優選流程圖

在深層側鉆的井中,老井眼能夠得到不同程度的再次利用,通過對新井的靶點、軌跡和老井的固井質量等信息的綜合研判,井筒準備技術又細分為生產套管側鉆和同層裸眼側鉆兩類。

2 老井眼套管側鉆井筒準備技術

對于老井儲層已無開采價值,僅是利用老井井身結構的一部分向新儲層鉆進的井,這就需要進行生產套管側鉆,其側鉆方式可以分為兩種:一是通過在套管內坐封斜向器進行套管開窗,適合開窗位置為單層套管的情況,二是在上一層套管管鞋以下進行裸眼側鉆,這需要將內部的單層或多層套管處理至上一層套管的管鞋深度以下。針對第二種側鉆方式,常規處理單層或多層套管的方式以套銑為主,在實踐過程中頻繁出現因套管不居中導致套管被套劈的情況,后續處理復雜且耗時。該技術創新引入了磨銑套管技術,為井筒準備提供了新的思路。

2.1超聲蘭姆波成像測井技術

渤海油田常用的測井方式對老井眼套管完整性和水泥環完整性認識不夠清晰,導致井筒準備作業方案存在一定缺陷,造成工期長、效率低,成本高,復雜情況頻發等問題。

超聲蘭姆波成像測井技術能準確區分輕質水泥與液體,能對套管環空中的介質進行分類并進行成像顯示,能指示套管在井眼中的位置,能檢測套管內徑與壁厚等。該技術以其精度高、清晰直觀的優勢為確定井筒準備作業方案提供更充分的決策依據,能夠從源頭上對作業風險進行把控,制定最優的套管棄置程序。

(1) 通過分析管外水泥環膠結質量功能可以準確判斷自由段套管的深度為確定切割深度提供決策依據。

(2) 通過指示套管在井眼中位置功能可以判斷套管居中程度,以此決策在棄置膠結段套管時是選擇套銑方案還是磨銑方案,避免套管切割打撈不成功,套劈套管等復雜情況的發生。

2.2 高效套管棄置井筒準備技術

以超聲蘭姆波成像測井所得的套管居中度和固井質量為依據,對自由段套管采取水力切割后打撈的方式進行處理,對固井質量好的套管采取磨銑的方式處理,該技術主要內容有:

(1) 形成水力切割+打撈+套銑+磨銑的工藝體系及配套工具。

(2)根據井況定制水力割刀和刀片,提高切割時效,實現了9-5/8″和13-3/8″套管的雙層高效切割。

(3)加工外加厚波浪齒水槽銑鞋,增加套銑扶正器,降低套劈、套漏的風險。

(4)制作專用套管磨銑領眼磨鞋,最高磨銑套管速率4 米/小時。

(5)改進磨鞋刀翼鋪焊形式,提高了磨鞋的耐用性和磨銑時效。

3 水平裸眼井同層側鉆井筒準備技術

有些老井因防砂方式失效導致出砂關停,但其控制的儲層仍有開采價值,這種情況多見于渤海油田疏松砂巖儲層的水平裸眼生產井。針對這類老井,可以采取在生產套管管鞋以下的原儲層中進行裸眼側鉆的方式恢復產能,老井的全部井身結構得到再次利用,符合低成本開發的原則。井筒準備作業的主要任務是處理管鞋以下原裸眼段內的防砂管柱以滿足側鉆的要求,一般為處理至管鞋以下30m,該技術主要內容有:

(1)針對7″、6-5/8″等大尺寸防砂管柱,創新形成一次切割打撈、回收頂部封隔器,使用七刀翼領眼磨鞋磨銑防砂管柱至側鉆要求深度的工藝及工具。

(2)針對4″、4-1/2″、5-1/2″等小尺寸防砂管柱,使用套銑+公錐倒扣處理方式。

(3)首次引入EZFLOW 高攜帶性、高封堵性鉆井液進行井筒準備作業,實現儲層保護。

(4) 形成水平井防砂管柱水力切割作業操作規程和推薦參數,提高井斜90°下水力切割的成功率。

(5) 形成多功能過濾器+柱狀強磁刮管器的高效井筒清潔組合,攜帶磨銑產生的鐵屑,保證作業安全。

表1 渤海油田常用領眼磨鞋統計表

4 現場應用

4.1 高效套管棄置井筒準備技術

渤海某油田A 井為一口水平裸眼井,采用7"優質篩管防砂完井,開發疏松砂巖儲層。2015 年投產,2016 年含水率快速上升,出砂嚴重關停。為了補充地層能量,該井需要轉為注水井。通過老井眼再利用側鉆方案優選技術,針對該井提出4 套側鉆方案,見表2。

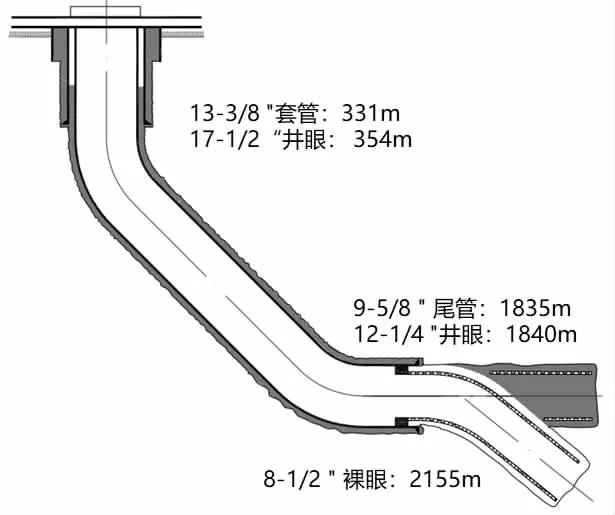

由表2 可知,方案1 合計工期較長,方案3 鉆井工期較長,綜合費用較高,排除方案1 和方案3,考慮該井需要大尺寸井眼滿足后期注水量要求,排除方案4。該井選用方案2,側鉆井身結構示意圖見圖2。

表2 該井側鉆方案工期對比表

圖2 A 井側鉆后井身結構示意圖

該井在30-500m 井段進行超聲蘭姆波成像測井,測井成果見圖3。

由圖3 中“氣液固成像”可以清晰得出:30-130 米為自由套管;130-220 米有部分水泥存在;220-500 米水泥含量較多,固井評價為中等-優。該井井筒準備作業主體方案為:直接切割打撈30-220m 套管,磨銑處理220-400m 套管。

圖3 A 井超聲蘭姆波測井成果圖

該井井筒準備作業步驟:

(1) 水力切割9-5/8"套管:組合為8-1/8"水力割刀+變扣+5"短鉆桿+5"鉆桿,切割深度214m。

(2)內打撈9-5/8"套管:組合為9-5/8"套管可退式卡瓦打撈矛+變扣+5"鉆桿。

(3)磨銑9-5/8"套管:組合為9-5/8"套管領眼磨鞋+8"鉆鋌+變扣+5"加重鉆桿+5"鉆桿,磨銑至400m。

該井筒準備作業實際工期14.88 天,處理套管至13-3/8"套管管鞋以下30m,滿足側鉆要求。需要特別關注的是在磨銑套管中會形成大量的鐵屑,需要隨時進行清理,以免發生卡鉆事故。

4.2水平裸眼井同層側鉆井筒準備技術

渤海某油田B 井為一口水平裸眼井,采用7"優質篩管防砂完井,開發疏松砂巖儲層。2014 年投產,2018 年出砂嚴重而關停。該井區剩余油富集,但因出砂關停,常規措施已無法恢復產能,因此建議該井實施同層位側鉆,進一步挖掘剩余油,該井側鉆后井身結構見圖4。

圖4 B 井側鉆后井身結構示意圖

該井井筒準備作業步驟:

(1)水力切割:組合為4-1/2"水力割刀+變扣(211×310)+浮閥+變扣(311×410)+6-1/2"機械震擊器立柱+5" 加重鉆桿+5"鉆桿,割點位于頂部封隔器以下2m。

(2)回收頂部封隔器管柱:組合為頂部封隔器回收工具+3-1/2"短鉆桿+變扣(311×410)+6-1/2"機械震擊器立柱+5" 加重鉆桿+5"鉆桿。

(3)磨銑防砂管柱:組合為3-1/2"鉆桿1根+7"領眼磨鞋+5"短鉆桿1 根+6-1/2"機械震擊器立柱+5"加重鉆桿+5"鉆桿,磨銑防砂管柱至管鞋以下30m。

(4)井筒清潔:組合為8-1/2"牙輪鉆頭+變扣(430×410)+5"鉆桿1 柱+9-5/8"柱狀強磁×2+5" 短鉆桿1 根+5" 鉆桿1 柱+9-5/8" 柱狀強磁×2+5" 短鉆桿1 根+6-1/2"機械震擊器立柱+5"鉆桿+5"加重鉆桿+5"鉆桿。如有必要下入9-5/8"多功能過濾器,視鐵屑情況可以進行多趟井筒清潔。

在該技術出現之前,傳統井筒準備作業單井工期在25 天左右,該井采用水平裸眼井同層側鉆井筒準備技術后井筒準備作業實際工期為8.63 天,工期縮短65%,鉆完井作業實際工期6.17 天,產能恢復至31.4m3/d,實現了重新動用剩余油的目的。

5 結論

5.1 海上油田發展至中后期時,槽口資源緊缺與穩油增產需求之間的矛盾日益突出,停產、低產、低效井恢復產能迫在眉睫,老井眼再利用井筒準備技術安全、經濟、高效地實現了利用老井槽口和井身資源恢復油田產能的目的。

5.2 該技術最主要的技術創新是利用磨銑的方式處理套管和防砂管柱,加工制作全系列全尺寸領眼磨鞋讓該技術成為可能,井筒準備作業整體提效達到55%。

5.3 由于磨銑產生的鐵屑會增加阻卡風險,影響儲層保護效果,需要使用強磁等工具進行通井吸附鐵屑,做好井筒清潔工作。