渣油用于合成阻燃劑的新型利用

檀 子 娟

(中國石化揚子石油化工有限公司,南京 210048)

輕質低硫原油的可供利用量正在減少,而重油在全球石油資源量中的比例則逐年增加,如何高效利用渣油已成為亟待解決的問題。

渣油的特點是軟化點高、平均相對分子質量大、黏度大、稠環芳烴含量高[1]。無論是催化裂化過程,還是加氫裂化過程,都易造成設備故障[2],且不易有效地被轉化為有價值的車用燃料。

渣油富含多種稠環芳烴,這些稠環芳烴組成的芳香環系結構是典型的芳核骨架共軛結構,平均相對分子質量大、熱穩定好、殘炭高,具有一定的阻燃性。富集渣油中的芳香組分,將芳香組分進行有機化改性,可進一步提高其阻燃性能。將渣油改性合成磷系阻燃劑用于阻燃高分子材料[3],提供了阻燃劑合成原料的新來源,開辟渣油高附加值利用的新途徑[4]。

阻燃劑是用來增強高分子材料阻燃性能的一種添加型助劑。阻燃劑決定阻燃性能的好壞。膨脹型阻燃劑(IFR)主要是指受熱后發生分解,促進自身和聚合物材料表面發生炭化,在材料表面覆蓋一層緊湊、多孔的膨脹炭層,可以發揮出隔絕熱量和氧氣、抑制產生煙氣、防止有熔滴的作用的阻燃劑。由于IFR不含有鹵素,燃燒時不會產生腐蝕性氣體,發煙量小且毒性低,對環境的影響很小,可視為阻燃技術上的一次革命[4]。

IFR體系一般由酸源、炭源和氣源構成[5-6]。其中,酸源是脫水劑,可以是硫酸、磷酸等這些無機酸或像有機磷酸酯和各種磷酸鹽等在加熱時能夠產生無機酸的化合物;炭源是成炭劑,是能使阻燃體系形成泡狀炭層的基礎,通常是如季戊四醇、新戊二醇、含羥基有機樹脂、淀粉等含多個羥基、高含碳量的化合物;氣源是發泡源或氮源,在加熱時釋放出惰性氣體,稀釋燃燒體系中氧氣的濃度,通常是聚酸胺、聚磷酸銨、三聚氰胺等胺類和酚胺類化合物。

磷酸酯類阻燃劑屬于耐水性好和熱穩定性高的磷系阻燃劑。以由渣油得到的芳香醇為原料合成的磷酸酯類阻燃劑因其分子內炭源豐富和磷含量較高,表現出良好的膨脹阻燃作用。

本研究主要以渣油作為原料,分離得到芳烴組分后,采取兩步合成的方式引入羥基基團,首先在其結構上引入醛基,活化芳烴表面,然后以含醛基的芳香烴為原料進行還原反應,引入羥基生成芳香醇,再與三氯氧磷(POCl3)合成芳香磷酸酯類渣油阻燃劑。

1 原料、試劑與儀器

1.1 原料與試劑

渣油,俄羅斯常壓渣油;活性氧化鋁,層析用(FCP),購自上海納輝干燥試劑廠;POCl3,分析純,購自成都西亞試劑公司;N,N-二甲基甲酰胺(DMF)、硼氫化鈉(NaBH4)、甲醇、三氯甲烷,分析純,購自北京化學試劑公司。

1.2 試驗儀器

傅里葉變換紅外光譜(FT-IR)儀,型號 Avator360,美國Nicolet公司生產;熱重-差熱(TG-DTG)分析儀,型號Pyris I,美國Perkin Elmer公司生產;電爐,型號 SX2-20-12,天津市中環科技開發公司生產;氧指數測定儀,型號JF-3,南京方分儀器有限公司生產;垂直燃燒測定儀,型號NJ.01-CZF5,南京方分儀器有限公司生產;掃描電鏡,型號Quanta 200F,FEI公司生產。

2 芳香磷酸酯類阻燃劑(AP)的合成

采用液相色譜法與梯級分離技術耦合的方法,將渣油分離成若干組分。分離所得組分中的化合物在化學組成上具有某種共性,則可稱其為某一族組分,這樣得到的組成便相應地稱為族組成。對渣油按照不同的族類進行分類和分離,最常用的是四組分分離。采用高溫煅燒的活性氧化鋁作為吸附色譜柱,用不同溶劑[7]進行沖洗,將渣油分離得到飽和分、芳香分、膠質及瀝青質4個組分[8]。

渣油分離得到的芳香分主要為系列多環結構,芳環上大多數為短側鏈,不含醇類、酚類和有機酸等極性基團,反應活性低,不易進行反應。因此需要設計反應活化芳環,在其結構上引入羥基基團,與POCl3反應生成磷酸酯。

首先,經Vilsmeier-Haack反應在芳環結構上引入醛基:將DMF溶液和POCl3按照n(DMF)∶n(POCl3)=1.5∶1配制的混合液,在5 ℃以下攪拌2 h,配制成Vilsmeier試劑;將2 mmol多環芳烴加入到Vilsmeier試劑中,在95 ℃下攪拌回流,待反應完全后,用適量的冰水水解未反應的POCl3和產物鹽酸二甲胺;過濾、洗滌、干燥后通過柱層析分離出產品,得到黃色黏稠狀的產物芳醛,反應方程式見式(1)。

(1)

然后,用NaBH4還原芳醛:用甲醇溶解芳香醛,按照n(芳香醛):n(NaBH4)=1∶5分批次緩慢加入NaBH4,在嚴格無水、冰浴的反應體系中反應5 h;反應完全后,向溶液中滴加去離子水,反應去除多余的NaBH4,再將溶劑蒸出,可得到芳香醇,抽濾,洗滌,干燥,重結晶即可得到中間產物芳香醇。反應方程式見式(2)。

(2)

由于POCl3分子中3個Cl原子是強吸電子基,而P原子有空的3d軌道,所以P原子的親電性較強,而Cl原子非常活撥,因而很容易進行親核取代反應。而芳香醇中的O原子的價電子是SP3雜化軌道參與成鍵的,O原子上的兩個P軌道中均各有一對未共用電子對,帶有部分負電荷。可作為親核試劑,進攻P原子,因而易發生取代反應。具體步驟:在芳香醇中按照n(芳香醇)∶n(POCl3)=1∶1分批加入POCl3,小心攪拌,反應5 h后,有白色結晶生成,濾去溶劑,將白色結晶減壓過濾、干燥,得到的白色粉末即為AP。反應方程式見式(3)。

(3)

3 AP的性能分析

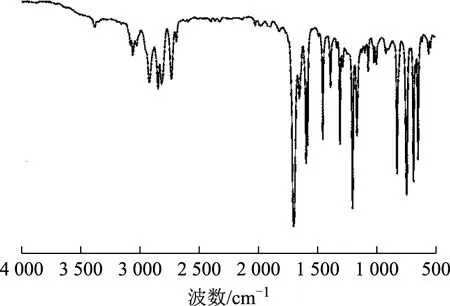

3.1 紅外光譜分析

用在傅里葉變換紅外光譜儀對AP粉末樣品進行紅外光譜測定,結果見圖1。

圖1 AP的紅外光譜

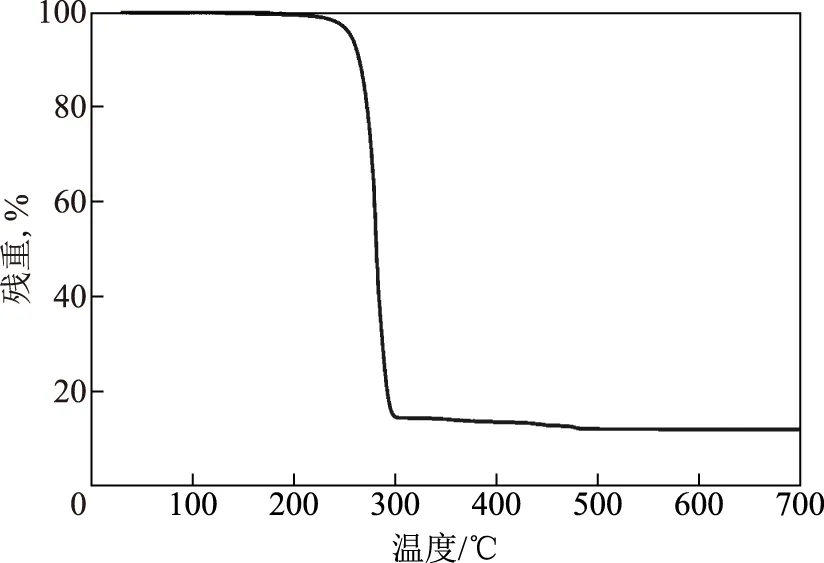

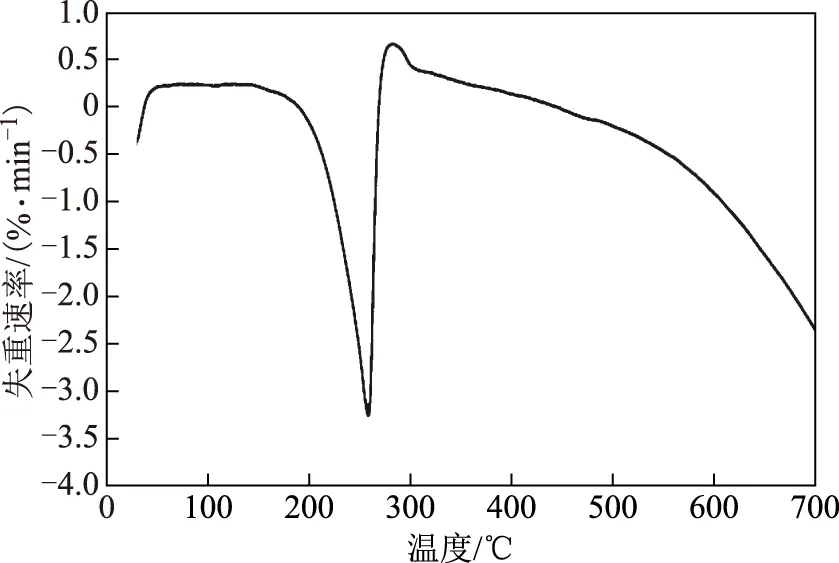

3.2 熱重-差熱分析

熱重-差熱分析是最常用來評價材料的熱穩定性和熱降解的方法之一。AP的TG和DTG曲線見圖2和圖3。

圖2 AP的TG曲線

圖3 AP的DTG曲線

從圖2和圖3可以看出:AP的1%失重溫度為226 ℃;最大失重速率發生在259 ℃;在700 ℃時的殘重為11.3%。說明AP在較高的溫度下熱穩定性較好,能夠顯著提高高分子材料的阻燃效率,成炭性能較好。AP在加熱過程中經歷了熱降解過程,在230~300 ℃出現失重峰,最大失重速率高達32.4%/min,并且在290 ℃時,失重率達到37%。這是由于AP中P—O—C鍵較弱,易斷裂,生成磷酸或者偏磷酸等。

3.3 殘炭及氧指數

采用電爐法(參照SH/T 0170—92方法)測定AP的殘炭和氧指數。設定電爐溫度為520 ℃,測得AP的殘炭(CR)和氧指數(OI)分別為15.32%和23.6%。

以上表征結果表明:在芳香組分的芳環結構上成功引入羥基基團,合成了AP;熱重分析AP的熱力學性質,探討其熱降解性能,發現AP具有良好的熱穩定性和成炭能力。氧指數是阻燃劑一個非常重要的參數,直接顯示阻燃劑的阻燃效果,AP的殘炭為15.32%,氧指數為23.6%,顯然具有一定的阻燃性。

4 芳香磷酸酯復配阻燃劑的性能

4.1 阻燃聚乙烯材料的性能測試

為進一步證明AP的阻燃性能,將AP、聚磷酸銨(APP)、聚磷酸三聚氰胺(MPP)按一定比例混合,再添加協銷劑1.5% 4A 分子篩復配成新型IFR,用于阻燃聚乙烯(PE)材料。

為探索AP在膨脹阻燃聚乙烯體系中所發揮的作用,對比考察了添加AP和未添加AP的IFR對PE阻燃性能的影響。按以下兩種配方制備阻燃聚乙烯材料:①將AP,APP,MPP按照質量比為1∶2∶1混合,添加質量分數為28.5%的1.5% 4A分子篩作為協銷劑,再添加質量分數為0.3%的抗氧化劑1076和質量分數為69.7%的聚乙烯粉料,制得阻燃聚乙烯材料,稱為AP-APP-MPP-PE;②將APP和MPP按照質量比2∶1混合,添加質量分數為28.5%的1.5% 4A分子篩作為協銷劑,再添加質量分數為0.3%的抗氧化劑1076和質量分數為69.7%的聚乙烯粉料,制得阻燃聚乙烯材料,稱為APP-MPP-PE。

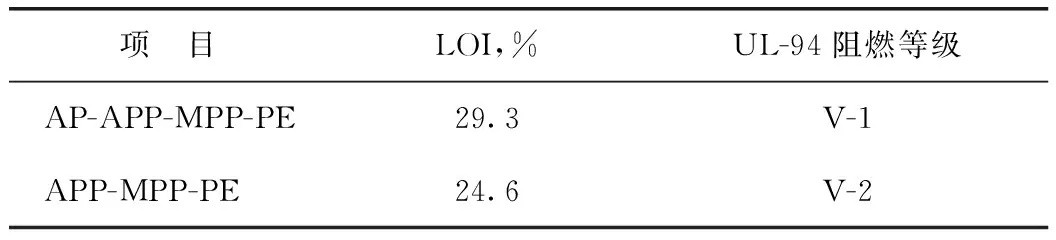

分別采用極限氧指數(LOI)法和垂直燃燒法(UL-94)測定AP-APP-MPP-PE和APP-MPP-PE的阻燃性能,結果見表1。

表1 不同阻燃聚乙烯材料的阻燃性能對比

由表1可以看出,添加AP的阻燃聚乙烯材料的LOI和UL-94阻燃等級顯著高于未添加AP的阻燃聚乙烯材料。這是因為APP-MPP-PE復合材料中沒有炭源,材料受熱時不能炭化,燃燒產生的小分子和大量的熱量沒有致密的保護炭層的阻攔會繼續傳播,從而不能很好地阻燃,而AP的成炭能力較強,可以顯著提高阻燃材料的LOI,因而可以復配成性能良好的膨脹型阻燃劑使用,有效提高PE的阻燃性能。

4.2 阻燃聚乙烯材料的燃燒形貌

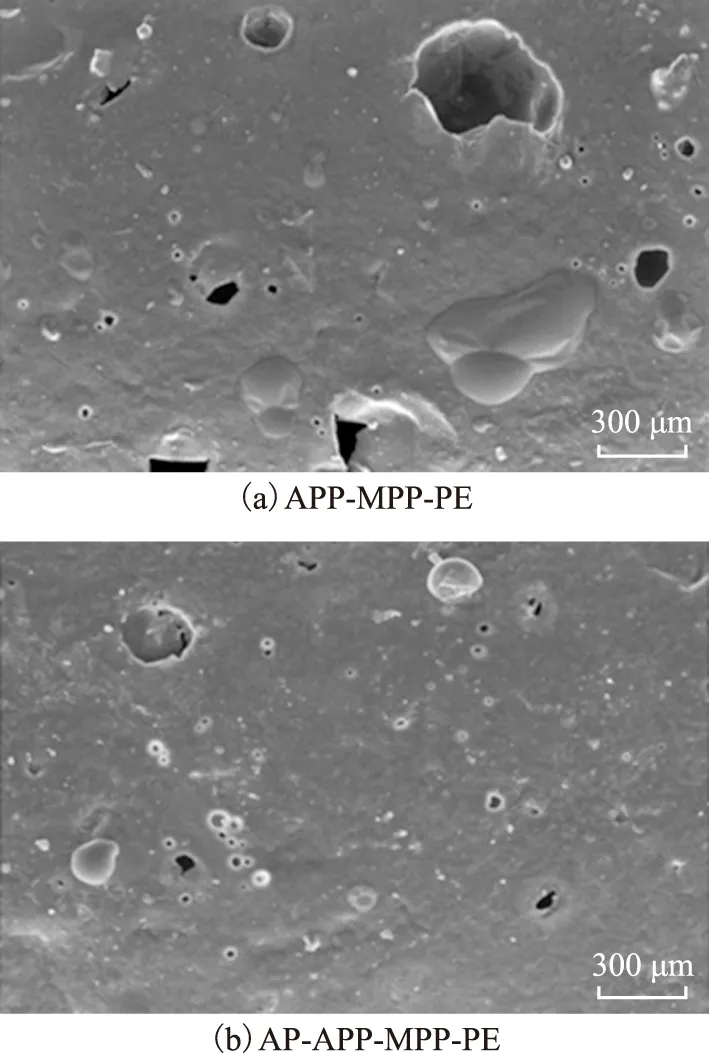

膨脹型阻燃材料阻燃效果的好壞關鍵在于其在燃燒或熱降解過程中是否能夠生成致密、均勻、隔熱的膨脹泡沫炭層。通過掃描電鏡可直接觀察碳質泡沫層的形貌及結構,因此采用掃描電鏡分別對復合材料AP-APP-MPP-PE和APP-MPP-PE燃燒后的炭層表面進行觀測。兩種樣品燃燒后的炭層掃描電鏡照片見圖4。

圖4 兩種復合材料燃燒后的炭層掃描電鏡照片

比較圖4(a)和圖4(b)可以看出:APP-MPP-PE復合材料的炭層表面雖然平滑,但觀察到表面上有很多小孔,這些小孔會傳遞聚合物分解產生的小分子和燃燒產生的熱量,當這些揮發性的小分子通過小孔進入火焰區,會加劇聚合物燃燒,而熱量經小孔進入材料內部會使基體加快分解,如此一來將形成惡性循環,嚴重影響復合材料的阻燃性能;AP-APP-MPP-PE復合材料表面形成的膨脹炭層緊湊、均勻,不僅可以有效阻止熱量和揮發性小分子的擴散,還隔絕了空氣,從而防止進一步燃燒。通過這一比較結果,可以證實AP-APP-MPP作為膨脹阻燃劑可以有效阻燃聚乙烯。

5 結 論

用渣油制備的芳香磷酸酯阻燃劑復配成阻燃性能優異的膨脹型阻燃劑,LOI、UL-94阻燃性能測試結果和掃描電鏡照片表明,芳香磷酸酯渣油改性新型阻燃劑不僅對提高阻燃材料的阻燃性能有顯著效果,加入芳香磷酸酯渣油改性新型阻燃劑能促使IFR在復合材料中更加均勻地分散,使得AP-APP-MPP-PE復合材料形成連續致密的炭層,在膨脹阻燃劑中作為炭源,促進材料炭化,達到更好的阻燃效果。