催化溫度滴定法測定石油及石油產品酸值的影響因素

楊孟智,藺玉貴,史軍歌

(中國石化石油化工科學研究院,北京 100083)

石油中的酸性物質在加工過程中會對裝置產生腐蝕,其腐蝕能力與石油的酸值密切相關[1];部分石油加工工藝的原料和產品,需要測定酸值以確定加工效果[2];另外,許多石油產品的質量指標或使用換油指標也對酸值有要求[3]。因此,準確測定石油和石油產品的酸值對石油加工過程控制和石油產品應用均具有重要意義。

目前,測定石油和石油產品酸值的方法應用較廣泛的有兩種:電位滴定法[4]和顏色指示劑法[5]。但這兩種方法都存在一定的不足:①兩種方法所用的滴定溶劑均含大量異丙醇(體積分數為49.5%)及少量水(體積分數為0.5%);因而溶劑對原油、重油的溶解性較差,會影響樣品稱量及測量的精度;②電位滴定法所用的電極容易被污染,維護過程復雜(包括溶劑沖洗、電極活化、異丙醇浸洗等步驟),溶劑消耗量大;③顏色指示劑滴定法通過顏色變化判斷滴定結果,主觀性較強,且無法測定原油、重油等深色樣品。近年來,開發出了一種更為簡便快捷的酸值測定方法,即催化溫度滴定法。該方法具有適用性強、溶劑消耗少、溫度指示電極維護簡單等特點,已被美國材料與試驗協會制定為石油和石油產品酸值標準測試方法ASTM D8045-17ε1[6],具有廣闊的發展前景。

催化溫度滴定法是一種利用溫度測量系統指示化學反應終點的測定方法。該方法在滴定系統中添加催化指示劑;滴定過程中,當滴定劑與被滴定物完成反應后,過量的滴定劑會與催化指示劑反應,產生熱效應可以增強滴定終點的指示靈敏度。石油及石油產品中的酸性物質多為弱酸,滴定劑氫氧化鉀與弱酸發生酸堿反應的放熱效應不夠明顯,因而可以通過添加催化指示劑來增強滴定終點的指示靈敏度。多聚甲醛是一種常用的催化指示劑,在氫氧化鉀催化下多聚甲醛會發生吸熱解聚反應。因此,在石油及石油產品滴定體系中加入多聚甲醛后,當系統滴定達到終點時,系統溫度的變化率會發生顯著變化,可明顯提高滴定終點的指示靈敏度。

在應用催化溫度滴定法測試的過程中,多種因素,如環境溫度、滴定速率、催化指示劑用量和粒度等,都會影響測定結果的準確性和再現性。目前,關于催化溫度滴定法的報道以方法應用為主,對測試過程相關影響因素的研究較少,因此,本研究對可能影響該方法測定結果的多種因素進行考察,包括催化指示劑多聚甲醛的粒徑和用量、滴定速率、過濾因子、溶劑空白值、環境溫度等,以優化滴定過程控制,為提高測試結果的重復性和精確度提供理論支持與數據參考。

1 實 驗

1.1 試劑與儀器

二甲苯、異丙醇、氫氧化鉀,均為分析純,購自北京化工廠;鄰苯二甲酸氫鉀標準物質,編號GBW(E)060019,購自中國計量科學研究院;多聚甲醛,質量分數大于95%,購自阿拉丁試劑公司。待測油品,包括原油(編號為20號、30號、56號、202號、389號)、液壓油(編號為1001號~1004號)、齒輪油(編號為1201號、1202號)、常壓渣油(編號為522號)、汽油機油(編號為1702號),均由中國石化石油化工科學研究院提供。

溫度滴定儀,859型,瑞士萬通公司產品;電子天平,AX205型,瑞士梅特勒公司產品。

1.2 試劑配制

二甲苯-異丙醇混合溶劑的配制:將異丙醇和二甲苯按體積比1∶3混合均勻。

0.1 mol/L氫氧化鉀-異丙醇標準溶液的配制:將6 g氫氧化鉀加入到1 L異丙醇中,加熱至微沸狀態保持10 min,在隔絕CO2的狀態下將溶液靜置2 d;然后將上層清液用砂芯漏斗過濾,過濾后的溶液存放在耐化學腐蝕的試劑瓶中,并按SH/T 0079—1991標準中第4.6條規定標定所配制溶液的濃度。

1.3 試驗過程

催化溫度滴定法測定石油產品酸值的過程主要包括溶劑空白測定與樣品測定兩個步驟。首先,對滴定溶劑進行空白測定,得到溶劑空白值;然后,對待測樣品進行滴定。

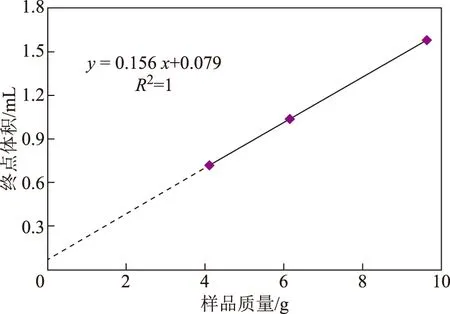

空白測定(外推法):由于滴定樣品的溶劑中含有微量酸性物質,在滴定條件下也會消耗氫氧化鉀,造成樣品滴定終點時的氫氧化鉀溶液消耗體積增加,測試結果偏高,因而需要對溶劑進行空白滴定,以減少溶劑中酸性物質對樣品滴定結果的影響。具體操作:選定一種已知酸值的油品,稱取3個(或3個以上)不同質量的油樣,與二甲苯-異丙醇混合溶劑配制成一系列滴定樣品,以氫氧化鉀-異丙醇標準溶液為滴定劑進行溫度滴定,然后對滴定終點時不同質量油樣消耗氫氧化鉀-異丙醇標準溶液的體積進行線性擬合,將擬合直線外推至油樣質量為0 g時消耗的氫氧化鉀-異丙醇標準溶液體積,即為混合溶劑的空白值,如圖1所示。由圖1可知,該混合溶劑的空白值為0.079 mL。

圖1 外推法空白測定示例

樣品測定:將一定量油樣溶解在30 mL二甲苯-異丙醇混合溶劑中,加入粒徑小于75 μm的多聚甲醛0.5 g,過濾因子設置為45,以氫氧化鉀-異丙醇標準溶液為滴定劑按2 mL/min速率在環境溫度下進行溫度滴定,通過電極測量系統溫度變化,把系統溫度-滴定劑消耗體積二階微分曲線的極值點作為滴定終點。根據式(1)計算樣品的酸值。

AN=56.11×(A-B)×C/W

(1)

式中:AN為試樣酸值,mgKOH/g;A為滴定終點時消耗的滴定劑體積,mL;B為溶劑空白值,mL;C為滴定劑濃度,mol/L;W為油樣質量,g。

2 結果與討論

2.1 多聚甲醛粒徑對滴定結果的影響

滴定過程中,氫氧化鉀與試樣中酸性物質的反應為放熱反應;而達到滴定終點后,過量的氫氧化鉀催化多聚甲醛解聚為吸熱反應。因此,在滴定終點時,體系溫度-滴定劑消耗體積曲線的斜率會發生明顯變化(出現拐點),同時其二階微分曲線會達到極小值。

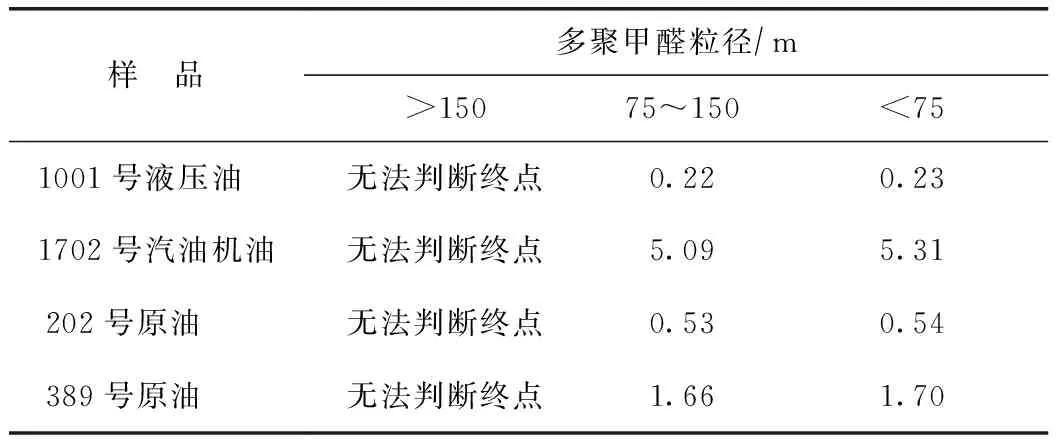

參照1.3節樣品酸值測定條件,其他條件不變,僅改變催化指示劑多聚甲醛的粒徑,考察多聚甲醛粒徑對多種油樣滴定結果的影響,結果見表1。由表1可以看出:當多聚甲醛粒徑大于150 μm時,所測油樣均無法判定終點;當多聚甲醛粒徑在75~150 μm和小于75 μm時,樣品滴定測得的酸值結果基本相同。

表1 多聚甲醛粒徑不同時的油樣酸值滴定結果 mgKOH/g

為進一步考察多聚甲醛粒徑不同對滴定過程的影響,對添加3種粒徑多聚甲醛的1001號液壓油溶液滴定曲線進行比較,結果見圖2。由圖2可知:當多聚甲醛粒徑大于150 μm時,滴定終點指示效果很差,其二階微分曲線僅有雜亂波動峰,溫度-滴定劑體積曲線無明顯拐點,無法識別終點;當多聚甲醛粒徑為75~150 μm時,滴定終點指示效果有所增強,二階微分曲線波動變小且峰值有所增加,但樣品的溫度-滴定劑體積曲線拐點仍然不是很明顯;當多聚甲醛粒徑小于75 μm時,滴定終點指示效果顯著增強,二階微分曲線峰值較高,樣品的溫度-滴定劑體積曲線拐點最明顯。產生這種現象的原因在于:多聚甲醛在油樣溶液中以固體形態存在,粒徑的大小直接影響其在溶液中的分散程度;粒徑越小,其分散越均勻、與溶液中過量氫氧化鉀接觸幾率越大,解聚反應越快,因而溫度-滴定劑體積曲線斜率變化會變大。因此,當催化指示劑多聚甲醛粒徑小于75 μm時,滴定終點的指示效果較強。

圖2 多聚甲醛粒徑不同時1001號液壓油樣品的溫度滴定曲線 —體系溫度(t)-消耗體積(V)曲線; —體系溫度(t)-消耗體積(V)二階微分曲線

2.2 滴定速率對滴定結果的影響

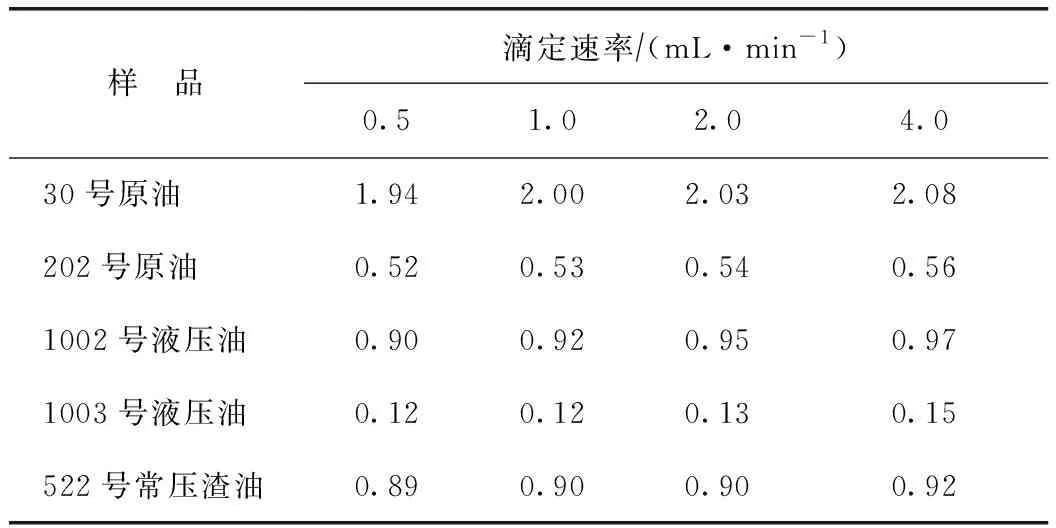

油品酸值測定是非水相酸堿反應,而非水相酸堿反應較慢,因此滴定過快可能導致對滴定終點的判斷滯后,滴定過慢則會增加試驗時間,影響試驗效率。參照1.3節樣品酸值測定條件,其他條件不變,考察不同滴定速率對多種樣品滴定結果的影響,結果見表2。由表2可知,隨滴定速率的增大,各樣品的酸值滴定結果均逐漸增大。

表2 不同滴定速率下不同油樣的酸值滴定結果 mgKOH/g

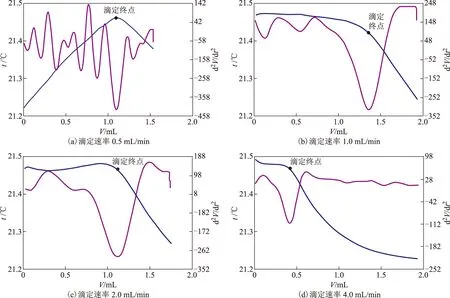

為探究滴定速率增大導致樣品酸值結果增加的原因,比較不同滴定速率下1002號液壓油樣品的滴定曲線,如圖3所示。由圖3可知,隨著滴定速率的增大,溫度-滴定劑體積的二階微分曲線波動幅度下降,這是由于滴定速率增大使滴定時間變短,體系熱效應更明顯,而環境溫度變化及其他熱效應的影響降低。同時,隨著滴定速率的增大,溫度-滴定劑體積的二階微分曲線滴定終點處的絕對值逐漸降低,表明滴定終點附近溫度-滴定劑體積曲線斜率的變化幅度降低,即溫度拐點尖銳程度下降,導致過量滴定的程度逐漸上升,因而樣品的酸值滴定結果逐漸增大。因此綜合考慮準確性與測試效率,選擇2 mL/min的滴定速率是適宜的。

圖3 不同滴定速率下1002號液壓油的溫度滴定曲線 —體系溫度(t)-消耗體積(V)曲線; —體系溫度(t)-消耗體積(V)二階微分曲線

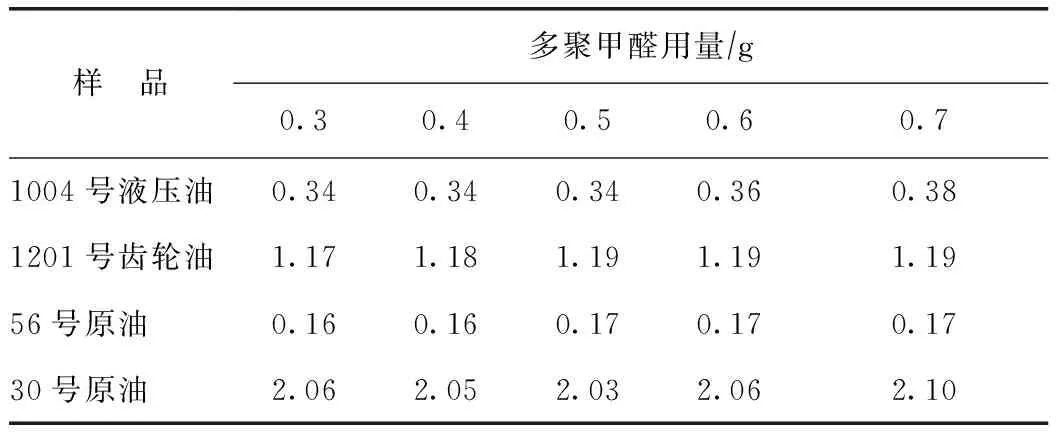

2.3 多聚甲醛用量對滴定結果的影響

多聚甲醛在滴定過程中起到增強終點指示的作用,ASTM D8045-17ε1標準規定多聚甲醛的加入量為0.5 g,但未給出允許的浮動范圍,為嚴格執行標準方法,測定過程必須對多聚甲醛進行精準稱量。因此,在一定程度上增加了試驗稱量的繁復程度,特別是待測油樣較多時,明顯降低測試效率。為使測試過程更加簡化,提高滴定效率,考察多聚甲醛規定用量波動(±0.2 g)對滴定終點的影響。參照1.3節樣品酸值測定條件,其他條件不變,多聚甲醛加入量在0.5 g ± 0.2 g范圍波動,滴定結果如表3所示。從表3可以看出,多聚甲醛加入量在0.5 g ± 0.2 g范圍內,滴定樣品得到的酸值結果基本穩定。說明多聚甲醛的用量在一定范圍內波動對油樣酸值的滴定結果影響很小。因此,日常分析測試試驗中不需要過于強調多聚甲醛的準確稱量。

表3 多聚甲醛不同加入量下得到的樣品酸值 mgKOH/g

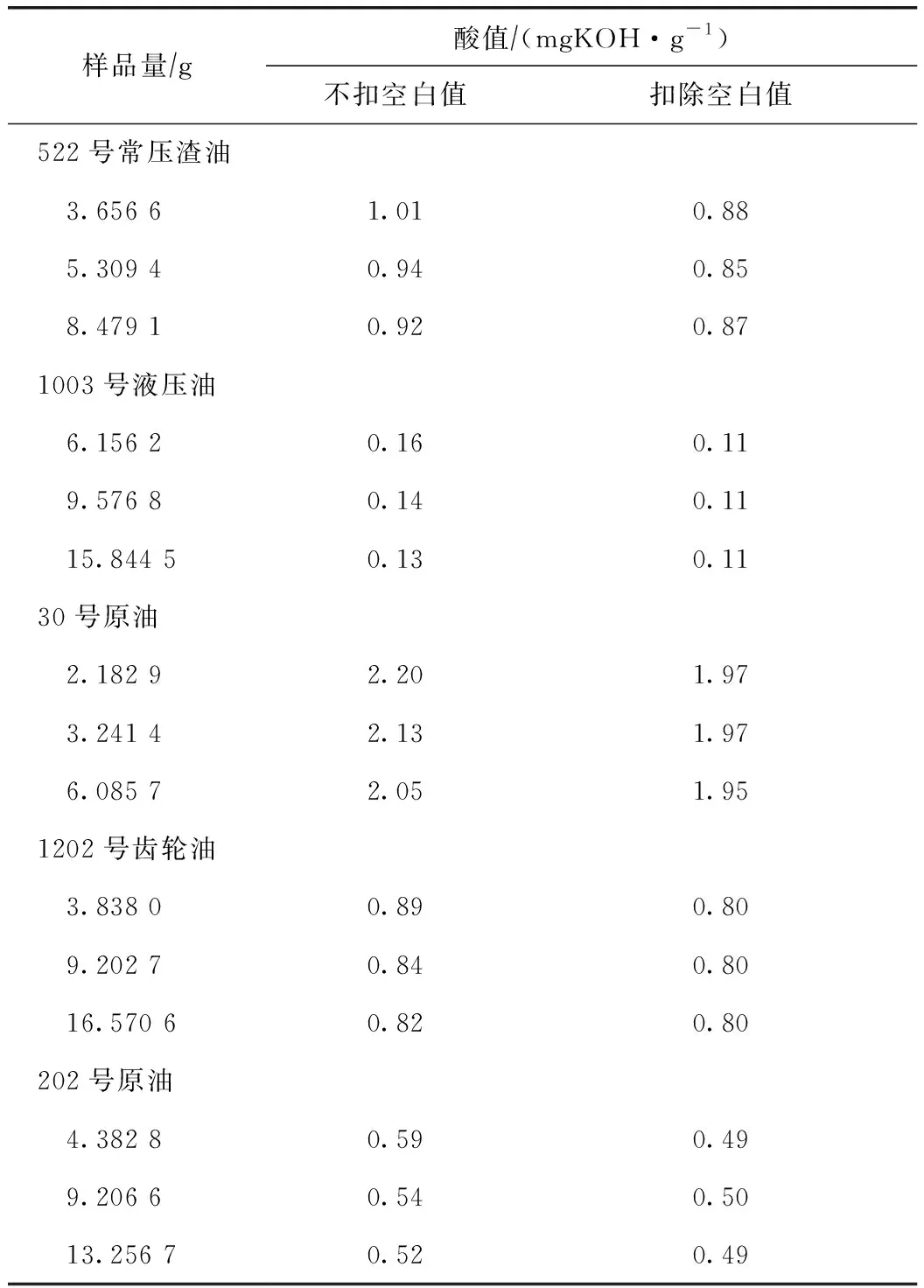

2.4 樣品量對滴定結果的影響

ASTM D8045-17ε1方法給出了滴定試驗的推薦樣品量范圍,并規定以推薦樣品量取樣試驗時,酸值的計算不考慮溶劑空白值。而實際測試過程中發現,即使在推薦樣品量范圍內,樣品量不同時測定的酸值也會有較大差別。為了保證測定結果的精確度,參照1.3節樣品酸值測定條件,其他條件不變,考察樣品量變化及溶劑空白值對不同油樣滴定結果的影響,結果見表4。從表4可以看出:在不扣除空白時,隨著測試樣品量增大,各種油樣的酸值滴定結果逐漸變小,且逐漸接近于扣除溶劑空白值后的結果;而滴定結果扣除溶劑空白值后,發現油樣酸值測定結果不隨測試樣品量的變化而改變,滴定結果的重復性非常高。表明按照ASTM D8045-17ε1標準規定取樣并不能完全消除溶劑空白值的影響,尤其是當溶劑對樣品的溶解性較差或對滴定結果的精確性要求較高時,必須測定溶劑的空白值。

表4 樣品量變化和溶劑空白值對不同油樣酸值滴定結果的影響

2.5 環境溫度對測定結果的影響

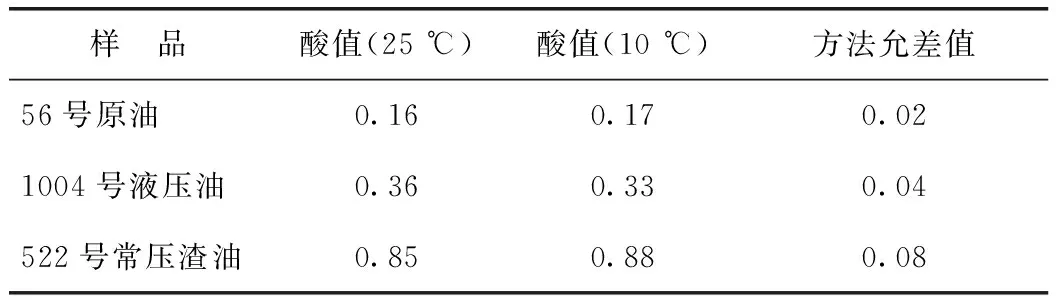

由于催化溫度滴定法的滴定終點依靠體系溫度-滴定劑消耗體積曲線的變化來判定,而環境溫度不同可能會對體系溫度或滴定過程產生影響。因此,參照1.3節樣品酸值測定條件,其他條件不變,考察不同環境溫度對樣品酸值滴定結果的影響。表5為環境溫度分別恒定為10 ℃和25 ℃時不同油樣酸值滴定的結果。從表5可以看出,環境溫度在一定范圍內變化對油樣酸值的滴定結果基本沒有影響。這可能是因為環境溫度波動不大的情況下,環境溫度變化的熱效應遠小于滴定體系反應的熱效應,因而對于滴定終點判定基本不會產生影響。

表5 環境溫度變化對不同油樣酸值滴定結果的影響 mgKOH/g

2.6 過濾因子對滴定結果的影響

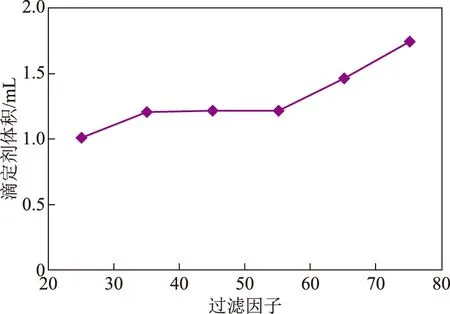

過濾因子為滴定軟件中修正二階微分曲線平滑度的參數。其數值設置過低,會使溫度-滴定劑消耗體積的二階微分曲線波動過于劇烈,導致無法準確判斷終點;而其數值設置過高,則會使溫度-滴定劑消耗體積的二階微分曲線過于平緩,導致結果失真而無法準確判斷終點。

為了確定過濾因子與滴定終點時滴定劑消耗體積之間的關系,參照1.3節樣品酸值測定條件,其他條件不變,考察不同過濾因子下1003號液壓油樣品酸值滴定消耗的滴定劑溶液體積,結果如圖4所示。從圖4可以看出,當過濾因子為35~55時,滴定終點時氫氧化鉀-異丙醇標準溶液的消耗體積基本不變,而過濾因子較低或過高時滴定劑標準溶液的消耗體積變化較大。因此,優選適當的過濾因子為45。

圖4 1003號液壓油在不同過濾因子下滴定終點時滴定劑消耗體積

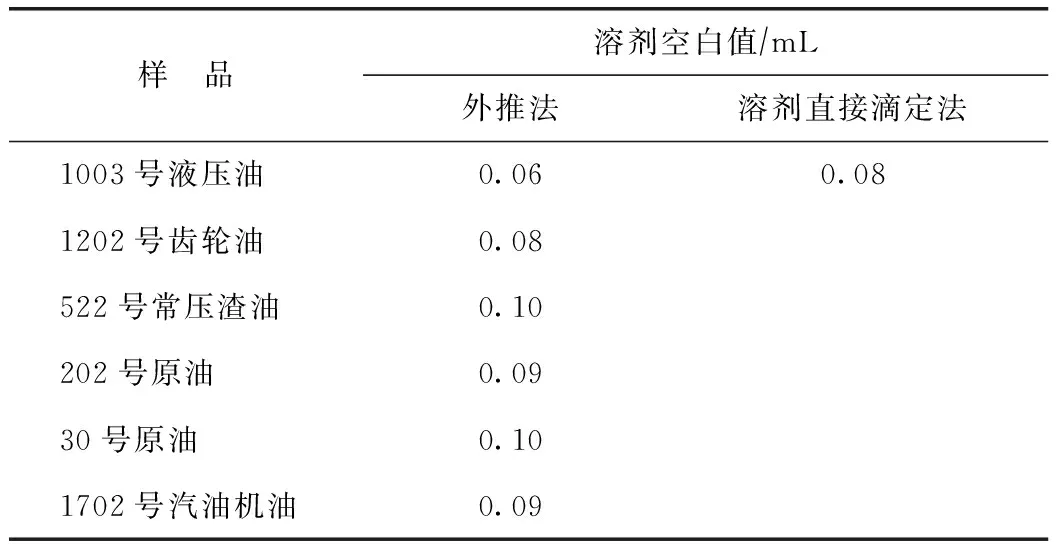

2.7 溶劑直接滴定法測定空白值

標準方法ASTM D8045-17ε1中給出的溶劑空白值測定方法(外推法),操作步驟繁瑣、耗時較長,不利于在日常試驗工作中使用。由于溶劑空白值測定的目的是消除溶劑自身酸性對試驗結果的影響,故參考電位滴定法[4]等標準方法中溶劑空白值的測定方法,對本方法中的溶劑進行直接滴定,即在樣品測定相同條件下對溶劑直接進行滴定測定其空白值。具體操作方法如下:取二甲苯-異丙醇混合溶劑30 mL,以氫氧化鉀-異丙醇標準溶液為滴定劑,其他測試條件和1.3節樣品測試條件相同;滴定完成后,滴定終點時消耗的氫氧化鉀-異丙醇標準溶液體積即為溶劑空白值。為驗證溶劑直接滴定法測定溶劑空白值的可靠性,試驗選取了多種油品采用外推法進行空白測定,并與溶劑直接滴定法測定的溶劑空白值進行對比,結果見表6。從表6可見,采用外推法測定多種油品得到的溶劑空白值與溶劑直接滴定法所得的溶劑空白值基本相同,而且溶劑直接滴定法測得的溶劑空白值與外推法測得的溶劑空白值的平均值一致,說明溶劑直接滴定法測定數據可靠。溶劑直接滴定法測定溶劑空白值,方法簡單、操作簡便,在日常試驗中應用可大大簡化試驗操作,提高試驗效率。

表6 外推法與溶劑直接滴定法測得的溶劑空白值比較

3 結 論

催化溫度滴定法測定石油及石油產品酸值的結果與測試條件密切相關。當催化指示劑多聚甲醛粒徑小于75 μm、滴定速率為2 mL/min、過濾因子為45且在計算酸值時考慮溶劑空白值時,可以獲得較高的測定精確度,而多聚甲醛用量與環境溫度對測定結果的影響較小。

采用溶劑直接滴定法測定溶劑空白值,方法簡便易操作,可提升試驗效率,可以在日常滴定試驗中應用。