基于超聲的分布式管道壁厚遠程監測實驗系統

華陳權,郭天凱,陳元航,劉紀晨

(中國石油大學(華東)控制科學與工程學院,山東青島 266580)

0 引言

管道運輸在化工原料、石油、天然氣等能源運輸發揮著至關重要的作用。科技進步和社會發展的需要使得管道運輸的應用范圍不斷擴大,但相應的問題也隨之產生,比如隨著管道使用時間增長,外部環境變化,使管道出現老化、變形或腐蝕等,導致管道壁厚指標無法再滿足安全要求,因此對管道進行實時健康監測與預警尤為重要[1-3],其中管道壁厚實時檢測是管道健康監測的關鍵參數之一。

現有的管道壁厚檢測方法包括渦流測厚法、射線測厚法、超聲脈沖反射測厚法等[4]。其中渦流測厚法在實際應用中成本低,容易制造,檢測線路簡單,但是其穩定程度不夠高,難以長期使用,另外該方法主要應用于涂層厚度測量,適用范圍比較局限[5-7]。射線測厚法精度高,不會對被測物造成損害和污染,但射線會對人體健康造成損害,且設備成本高,不適合長期應用并且不滿足節約成本的需求[8]。超聲脈沖反射測厚法是利用超聲波在不同介質之間傳播時,各介質之間的聲阻抗不同,在一種介質到另一種介質的表面會發生反射的原理進行測量[9]。該方法具有易實現、成本低、精度高、適用范圍廣等優勢,但是該方法在實際應用中基本都是單點定期檢測測量,測量效率低,測量范圍小,不能達到分布式測量、遠程實時監測管道壁厚的目的。

本文提出了一種基于超聲的分布式管道壁厚遠程監測方法,并開發了相應的實驗系統,可實現整個管道壁厚的分布式遠程實時監測,有效提高了測量效率,降低了測量成本等。該系統在實驗室模擬對整個長輸管道重點薄弱部位的壁厚進行分布式遠程實時監測,為長輸管道全生命周期網絡化、智能化健康監測與預警提供技術支撐,也可用于超聲無損檢測相關實驗。

1 測量原理

目前超聲波測量管道壁厚主要是根據超聲波在不同介質之間傳播時,在一種介質到另一種介質的表面會發生反射的原理[9]。超聲波換能器發射出一定頻率的超聲波,其在介質中向前傳播,在同一種介質中,超聲波的傳播速度基本上是相同的,但當超聲波通過不同傳播介質的交界處時,會發生超聲波反射、透射現象,反射的超聲波被換能器接收[10-13]。通過精確測量出超聲波在被測物體中的飛行時間,就可以間接得到傳播介質的厚度。超聲波的頻率≥20 kHz,一般管道的檢測頻率大致在2~7.5 MHz。

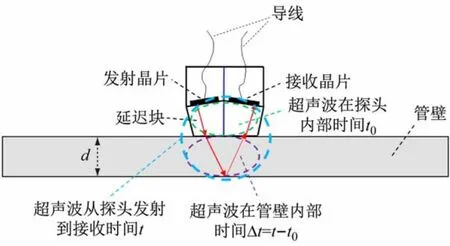

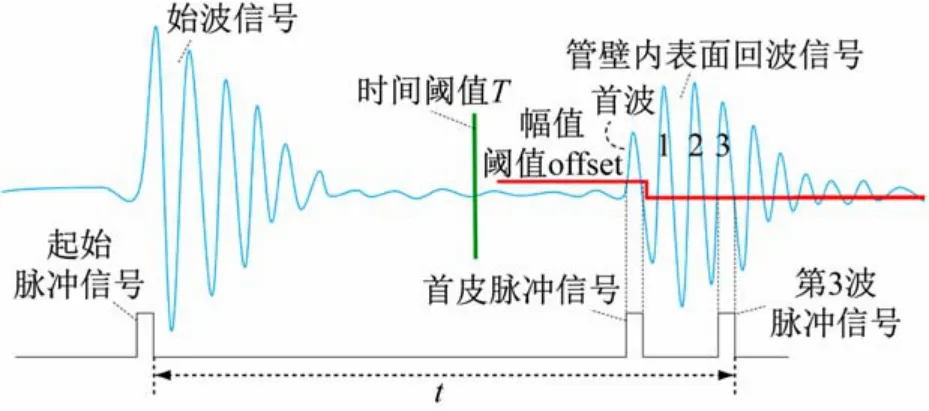

超聲脈沖反射法測厚原理如圖1 所示,利用寬溫的雙晶超聲探頭(-25~80 ℃,5 MHz,φ10 mm)[14],通過耦合劑透過管道外壁入射進入管壁,超聲波入射到管道/流體界面(內壁)時,由于聲阻抗發生突變,部分超聲波通過該界面反射,反射回波信號由雙晶探頭接收晶片接收[15-16]。

圖1 超聲脈沖反射法測厚原理示意圖

從圖1 可以看出,利用超聲波進入管壁后在管壁內反射的1 次回波信號的時間t減去已知的超聲波在探頭內部的飛行時間t0,可求得超聲波在管壁內的飛行時差Δt,

然后根據室溫下已知超聲波在管壁內部的傳播速度c,計算可得管壁厚度

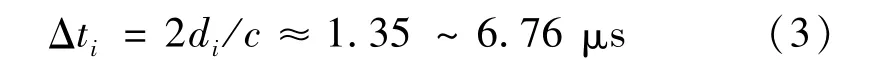

假設管道為普通鋼材,聲速c為5.92 km/s,對應于4~20 mm的管道壁厚di,時差Δti范圍為

對于0.1 mm的壁厚測量精度,對應的時差測量精度

由于時差是ns級的,所以時差的測量是關鍵。

從式(2)可以看出,超聲波在管壁內的Δt和c決定著厚度測量結果的精確性,其中溫度、材料影響著超聲波的傳播速度,在實際應用中需要進行溫度補償來減小測量誤差。由式(4)可知,時間差的測量需要采用高精度的時間測量方法。綜上,解決Δt和c兩個因素帶來的影響才是厚度測量的關鍵所在。

1.1 多閾值濾波的高精度超聲飛行時間測量技術

為保證高精度超聲飛行時間測量,采用高精度時差測量芯片TDC-GP22,分辨率可達30ps,其中利用該芯片的超聲波飛行時間測量原理如圖2 所示。

圖2 超聲波飛行時間測量原理圖

超聲波從探頭發射到接收到第1 次回波信號的時間通過圖2 中的方法測量所得記為t,此方法為基于多閾值濾波的高精度時間測量法,即通過設置一個時間閾值T來濾除所設時間閾值之前的雜波信號,來提高測量精度,回波信號時間測量從時間閾值之后開始;設置一個幅值閾值offset是為了濾除管壁內表面回波信號中首波信號前的雜波信號,來進一步提高測量準確性,回波信號中只要首波信號的幅值達到了所設的幅值閾值,那么系統就會檢測到該首波信號,之后幅值閾值自動降為0 mV,芯片自動測量首波后第3 個波的時間,該時間即為超聲波從探頭發射到接收的飛行時間t。

1.2 標準塊的溫度、材料對聲速影響的補償方法

管道中聲速c與管道材料、溫度有關,本設計采用標準塊實時補償溫度、材料對聲速的影響。需要通過與管道同材料的標準試塊(也安裝在現場,與檢測點同溫度、同材料,且已知厚度d0)進行實時在線標定,每次測量都需要先測一次標準塊,以計算當時的聲速。測量示意圖如圖3 所示。

圖3 基于標準塊的脈沖反射法壁厚測量示意圖

如圖3 所示,對于標準試塊,厚度d0已知,通過測量計算超聲波在標準塊內的飛行時間差Δt0,可得到聲速c,

因此每一次循環測量包括兩部分:首先測量計算超聲經過標準試塊的時間差Δt0,由式(5)計算得到實時聲速c;然后測量計算超聲波經過管道內壁反射回波的飛行時間差Δt,由式(2)計算得測點的壁厚d。此方法減小了溫度、材料對超聲波聲速的影響,提高了檢測精度和穩定性。

2 實驗系統設計

如圖4 所示的中國石油大學多相流實驗環道,水/空氣為介質,用于單相流/多相流流動特性、流量計計量特性等學生實驗和科學研究。在本實驗系統中該實驗環道用于模擬天然氣、原油/成品油、油氣混輸等長輸管道的生產過程。

圖4 多相流實驗環道

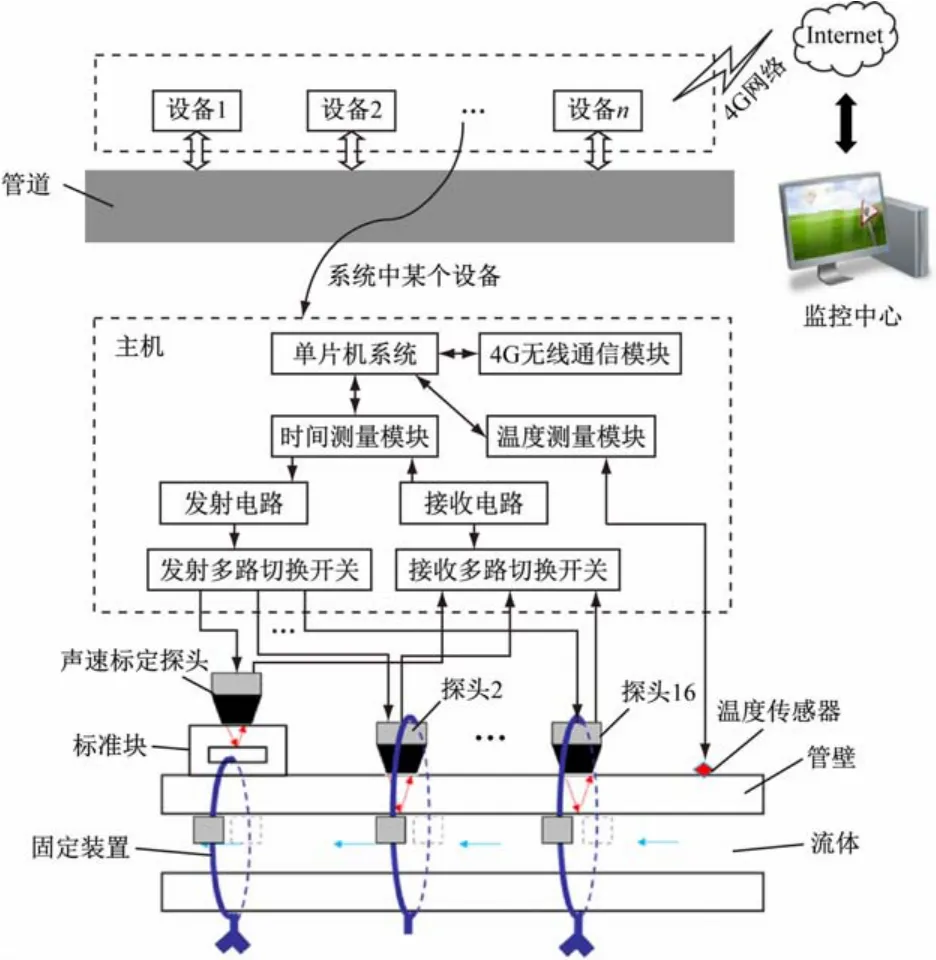

分布式管道壁厚遠程監測系統安裝于該實驗環道,如圖4 所示。該系統用于在實驗室模擬對整個長輸管道重點薄弱部位的壁厚進行分布式遠程實時監測,為長輸管道全生命周期網絡化、智能化健康監測與預警提供技術支撐,也可用于超聲無損檢測相關實驗。該實驗系統的總體設計示意圖如圖5 所示,采用多個檢測設備基于超聲波反射法對管道不同位置的壁厚進行測量,在管道的軸向、徑向不同位置布置多個超聲探頭,結合發射、接收多路開關、放大電路可實現分布式測量,采用4G/北斗短信息實現無線遠程監測,可實現長輸管道壁厚的分布式遠程實時監測。該實驗系統主要有超聲波探頭陣列、多個現場主機、監控中心等3 部分組成,其中主機外接探頭實物圖如圖6 所示。

圖5 分布式管道壁厚遠程監測系統總體設計示意圖

圖6 主機實物圖

2.1 寬溫雙晶探頭設計

由于超聲波在管道中反射時,管壁厚度為4~20 mm,時差在1.35~6.76 μs,如果采用單晶探頭進行自發自收,由于近聲場的影響,測量誤差較大。所以本設計采用雙晶超聲探頭。聲波在傳播過程中會產生反射損耗(外壁)、折射損耗(內壁),也產生吸收損耗,與管道壁厚、管徑、流體/管道的聲阻抗等有關。根據管材、管徑、壁厚,綜合考慮測量精度(分辨率)和信號衰減,確定超聲的發射頻率為5 MHz。超聲探頭晶片的尺寸對于超聲的聲束指向性、近場區長度、掃描范圍等特性有較大影響。

綜上所述,本設計選擇的寬溫雙晶探頭:晶片直徑10 mm、頻率5 MHz,寬溫-25~80 ℃。

2.2 供電方式選擇

一般終端檢測系統選用開關穩壓電源或電池作為電源,然而油田現場超聲波在線壁厚監測系統一般安裝在戶外現場,使用開關電源相對不方便,而使用充電電池來供電,能夠滿足系統要求且操作方便。鋰電池自身體積小且能量密度較高,具有自放電、效率低,并且對于循環使用電池壽命高等優點,結合實際要求,鋰電池適合作為本系統的電源選擇,故選用12 V聚合物鋰電池。

2.3 中控系統硬件設計

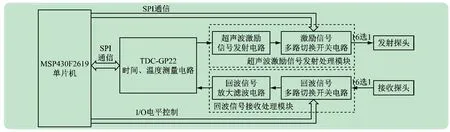

整個中控系統硬件電路系統主要包括單片機最小系統電路,時間、溫度測量電路,激勵信號發射電路,高壓激勵信號多路切換開關電路,回波信號多路切換開關電路,回波信號放大濾波電路、電源電路等。中控系統硬件設計框圖如圖7 所示。

圖7 中控系統硬件設計框圖

中控系統硬件模塊相當于整個實驗系統的“大腦”,控制著整個實驗系統的工作模式,中控系統硬件電路中各模塊的主要作用如下:

(1)超聲波激勵信號發射處理模塊。產生高壓負脈沖激勵信號,通過16 選1 發射選擇開關后依次激勵每個超聲波探頭;

(2)回波信號接收處理模塊。每個超聲波探頭接收到的初始回波信號需經過16 選1 接收選擇開關后,依次對每一路初始回波信號進行放大濾波處理;

(3)時間、溫度測量模塊。對放大濾波處理后的回波信號進行時間測量,對管壁溫度進行采集;

(4)MSP430 單片機最小系統。低功耗模式,控制著整個中控硬件系統,根據時間和溫度測量結果計算每個探頭所測量的厚度結果等。

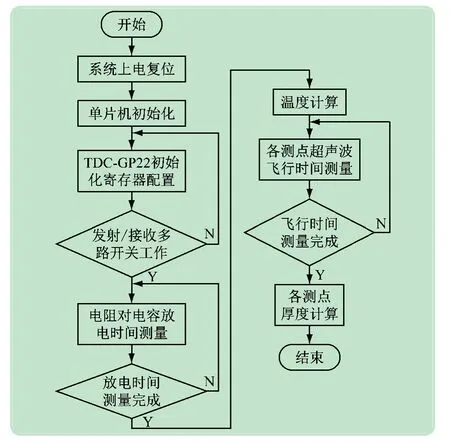

2.4 中控系統程序設計

針對上述中控硬件系統的功能需要軟件編程實現,中控系統程序設計流程如圖8 所示。根據中控系統程序設計流程可知,溫度測量和壁厚測量軟件程序執行過程如下:系統上電后進行復位,檢測MSP430 單片機與外圍功能芯片之間的通信是否正常,然后初始化配置時間、溫度測量芯片TDC-GP22 內部寄存器,多路開關工作后芯片開始進行溫度測量,溫度測量完成后再依次進行各探頭測點的厚度測量。

圖8 中控系統程序設計流程圖

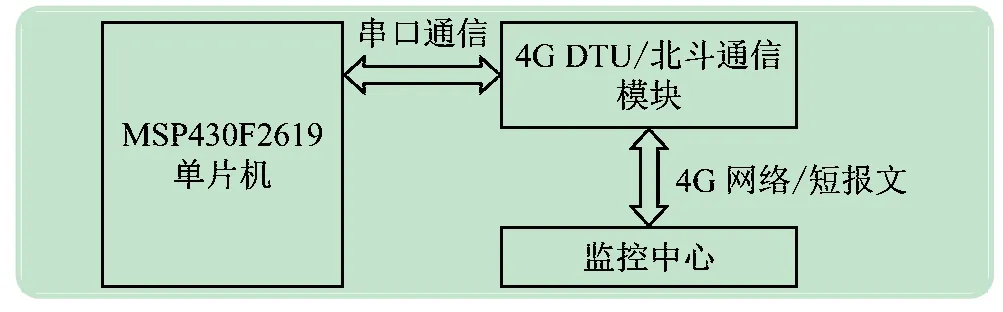

2.5 4G/北斗無線通信模塊設計

基于4G/北斗的無線遠程監控部分設計的硬件以MSP430 單片機和4G DTU/北斗通信模塊為核心,配以適當的外圍接口電路實現單片機與4G DTU/北斗通信模塊之間的串口通信。如圖9所示,經過單片機處理得到的溫度、壁厚等數據通過串口通信的方式傳輸給4G DTU/北斗通信模塊,然后4G DTU/北斗通信模塊通過4G網絡/短報文的形式將測量數據傳到監控中心。其中北斗通信模塊適合應用于沒有網絡且較為空曠的地帶,比如沙漠、海洋之類的惡劣環境。如今,管道運輸已經遍及沙漠和海洋等環境,所以在此種環境下進行管道壁厚的遠程實時監測用北斗通信模塊的短報文形式來傳輸數據更合適。而4G DTU的應用范圍較廣,只要有基站的地方就可以應用,而本系統應用于實驗室環境,故在此環境下進行管道壁厚的遠程實時監測用4G DTU的4G網絡方式來傳輸數據更合適。

圖9 硬件設計框圖

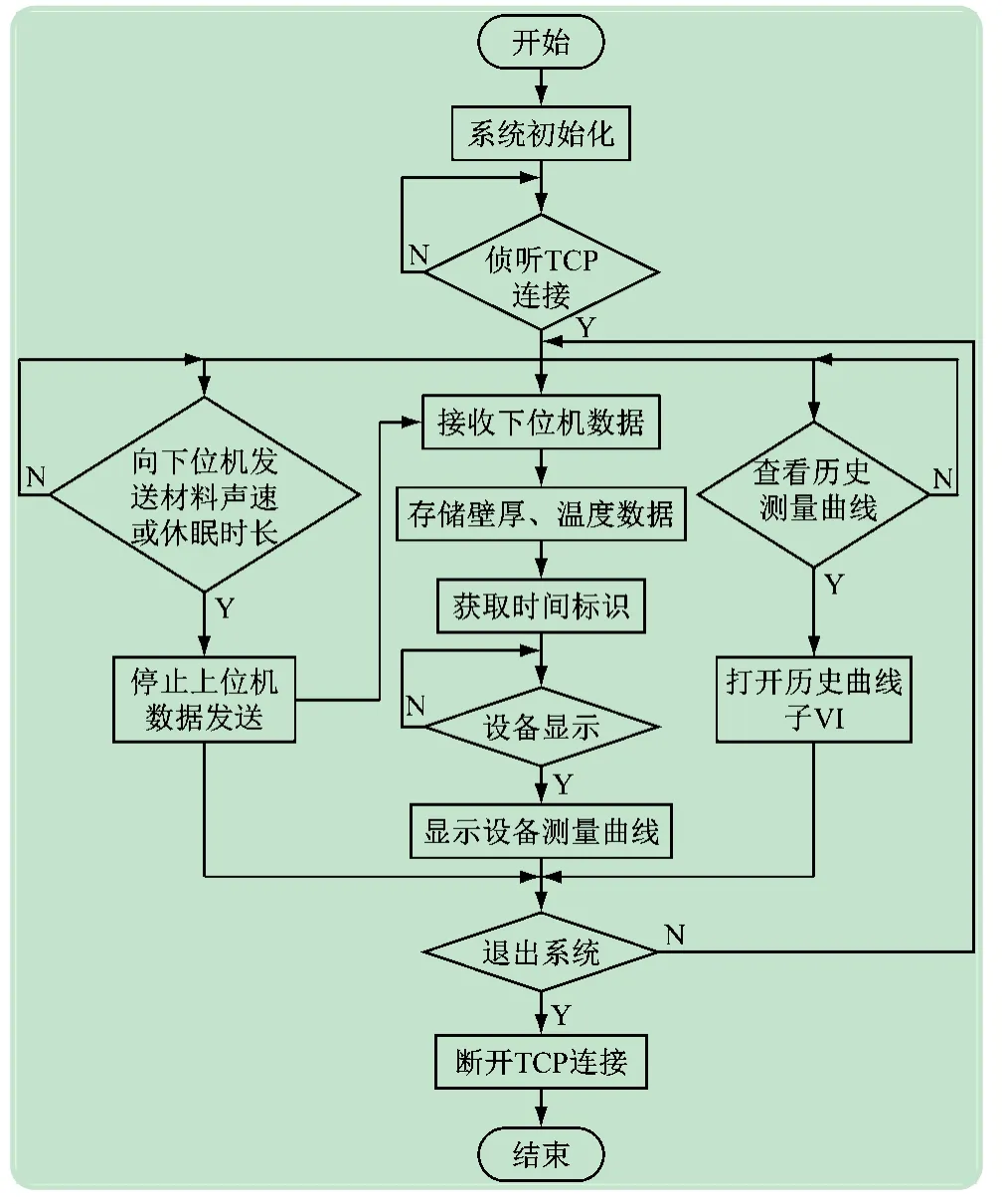

2.6 監控軟件上位機設計

監控軟件采用LabVIEW2018 進行設計,監控軟件用于現場管道壁厚情況的監控,主要實現向下位機發送材料聲速和休眠時間,接收壁厚、溫度數據,判斷設備號,選擇顯示波形設備,查看歷史曲線等,監控軟件程序流程圖如圖10 所示。

由圖10 可知,根據所測管道材料以及電池使用壽命,通過上位機選擇對應材料的聲速發送給下位機,也可以通過下發不同的休眠時長來控制下位機的工作時間進而來降低功耗,并且可以隨時查看各個設備所測量壁厚結果的歷史曲線數據等。

圖10 監控軟件程序流程圖

3 實驗測試分析

3.1 實驗平臺搭建

為驗證所研發設計的基于超聲的分布式管道壁厚遠程監測系統的實用性和可靠性,將多個檢測設備安裝在實驗室流體管道不同位置上進行相關實驗,達到模擬現場實驗的目的,搭建的實驗平臺如圖11 所示。

圖11 基于超聲的分布式管道壁厚在線監測實驗平臺

如圖11 所示,將3 套檢測設備分別安裝在直管道部分和彎管道部分,其中每套1 個現場測厚主機連接16 個超聲探頭,共48 個測點,采用耦合專用膠水固定在管道的軸向、徑向等不同位置,實現對整個管道分布式測量。

3.2 實驗測試結果

(1)實驗條件。多個檢測設備,鋼質管道,管壁理論厚度為8 mm,管道內流體為水,實驗室溫度,設備每1 h向監控中心發送一次測量數據,不發送數據的狀態下單片機為低功耗模式,上位機可以更改單片機低功耗時長等。

(2)測量步驟。1 個現場測厚主機包括16 個探頭,其中4 個探頭為一組放置在管道軸向、徑向等不同位置來進行管壁厚度的分布式大范圍測量。單片機待機狀態下為低功耗模式,每隔固定時間間隔(這個時間可由上位機根據需要設定)會被內部中斷喚醒退出低功耗模式,然后依次測量各個測點的厚度。測量步驟如下:

①當單片機退出低功耗模式,首先測量超聲經過標準試塊的時間差Δt0,由式(5)計算得到實時聲速c;

②依次測量各測點超聲波從探頭發射到探頭接收到第一次回波信號經過的時間t;

③依次根據式(1)計算各測點超聲波在管壁內的飛行時間差Δti(i=1,2,…,16),由式(2)計算得各個測點的壁厚di,超聲波在每個探頭內部的飛行時間t0i已經過相關實驗測得。

④將測得的各位置的管壁厚度通過4G網絡無線傳輸到監控中心實時顯示、保存。同時,其他的測厚主機也分別通過4G網絡將不同位置的管道壁厚數據實時測量并傳送到監控中心。

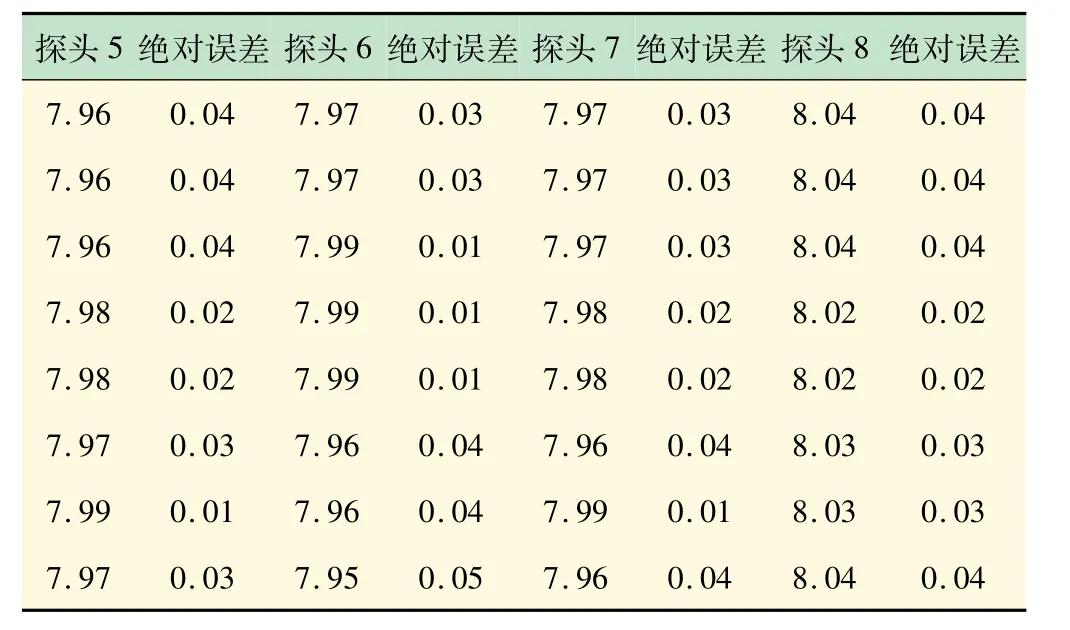

已知實驗室中多相流實驗環道的管壁理論厚度為8 mm,所有48 檢測點的測量誤差均小于±0.05 mm,測量誤差滿足≤±0.1 mm 的要求。表1 為某套設備中隨機抽取4 個探頭所測量的壁厚結果。

表1 某套設備4 個探頭的測量結果 mm

4 結語

針對現有管道壁厚檢測方法存在的問題,研發設計了一套基于超聲的分布式管道壁厚遠程監測的實驗系統。該系統主要由超聲波探頭陣列、多個現場主機、監控中心等組成。實驗結果表明,該實驗系統功能運行正常,測量精度較高,可以模擬長輸管道現場環境,實現長輸管道關鍵管段壁厚的分布式遠程實時監測,為長輸管道全生命周期網絡化、智能化健康監測與預警提供了技術支撐。

·名人名言·

實驗室和發明是兩個有密切關系的名詞,沒有實驗室,自然科學就會枯萎;科學家一經離開了實驗室,就變成戰場上繳了械的戰士。

——巴斯德