基于遺傳算法的智能RGV動態調度虛擬仿真技術

王繼利,朱曉翠,田海龍,羅 巍

(吉林大學機械與航空航天工程學院,長春 130000)

0 引言

智能制造正成為科學技術進步的關鍵技術,世界范圍內越來越多的高校開始將智能制造融入培養體系,作為培養學生創造與創新能力的重要方向[1-4]。本文旨在通過基于遺傳算法的智能軌道式自動引導車(Rail Guide Vehicle,RGV)動態調度虛擬仿真技術的典型智能制造案例[5-6],以創新實踐教學的方式激發學生的學習興趣,并提高學生對智能制造技術的認識。

1 RGV動態調度問題背景

虛擬仿真案例針對的是智能加工系統,如圖1所示。

圖1 智能加工系統示意圖

該智能加工系統由8 臺數控機床(Computer Number Controller,CNC)、1 輛RGV、1 條RGV 直線軌道、1 條上料傳送帶、1 條下料傳送帶等單元組成。

其中,RGV是一種能在固定軌道上自動運行的搬運車,自帶一個機械手臂、兩只機械手爪和物料清洗槽;根據指令能自動控制移動方向和距離,并能完成上下料及清洗物料等作業任務。

實際生產過程中,因加工需求的不同,智能加工系統可能面臨2 種加工情況,包括單工序物料加工作業和雙工序物料加工作業情況,即:

(1)單道工序物料加工作業,每臺CNC安裝同樣的刀具,物料可以在任一臺CNC上加工完成;

(2)雙道工序物料加工作業,每個物料的第1 和第2 道工序分別由2 臺不同的CNC依次加工完成。

針對以上2 種情況,根據智能加工系統的作業參數,包括移動時間、加工時間、上下料時間、清洗時間等,仿真設計出能夠使智能加工系統生產效率最高的RGV動態調度模型和算法。仿真案例中取用的系統作業參數見表1。

表1 智能加工系統作業參數表

2 RGV動態調度虛擬仿真平臺

2.1 總體設計方案

由智能加工系統作業流程可知,RGV 與CNC 始終處于實時通信狀態,其中RGV同一時間只能執行移動、等待、上下料和清洗作業中的一項,CNC 同一時間只能處于加工、缺件等待、加工完成等待或上下料等狀態,如圖2 所示。RGV 在每完成一項任務后,才能判別并執行下一個作業指令。為使系統作業效率達到最高,盡量使每班次作業產生的熟料數量達到最大,使每個CNC都能在最短的時間里開始加工物料,讓CNC等待加工的時間最短。

圖2 RGV與CNC任務實時狀態

根據智能加工系統的作業流程要求,設計了RGV與CNC虛擬仿真顯示界面(見圖3)。界面中用正方形表示8 臺CNC,并用數字標識相應序號,用不同顏色分別表示CNC 所處的狀態:綠色扇形為加工狀態,黃色為上下料狀態,紅色為加工完成等待狀態,白色為缺件等待狀態。兩排CNC中間的小正方形表示RGV,用不同顏色表示其所處狀態,藍色為移動狀態,黑色為等待狀態,紅色為上下料狀態,綠色為清洗狀態。

圖3 智能加工系統虛擬仿真界面

針對單工序加工狀態和雙工序加工狀態,以系統作業效率最高為目標,分別建立單工序動態調度模型和雙工序動態調度模型,采用遺傳算法求解最優調度策略[3-9],實現智能加工系統的虛擬仿真。遺傳算法是一種基于自然選擇原理和自然遺傳機制的尋優算法,通過群體搜索技術,根據適者生存的原則逐代進化,最終得到最優解或者準最優解的方法[10-12]。使用遺傳算法需要做以下操作:原始群體的產生;根據個體的適應度進行淘汰;剩余的優良個體進行交配;染色體上基因隨機變異;產生下一代群體;重復適者生存的原則,逐代進化,直到達到進化停止條件。遺傳算法的流程如圖4 所示。

圖4 遺傳算法流程圖

2.2 單道工序動態調度仿真

對單道工序物料加工,每臺CNC工序相同。根據智能加工系統的組成與作業流程,RGV在同一時間只能執行移動、等待、上下料、清洗作業4 項任務中的其中1 項,并在每完成1 項任務后,立即辨別執行下1 項任務。為使每臺CNC都能最快的開始加工原料,使產出效率達到最大,在每次RGV 執行完任務后,分別計算8 臺CNC距離開始加工的剩余時間,同時考慮CNC奇偶序號對上下料時間的影響。

2.2.1 單道工序動態調度優化模型

在單道工序加工作業調度中,每臺CNC都完成同一道工序,生料只需在CNC中完成一次加工即可成為熟料。為得出單道工序的作業調度,以工件平均加工時間最短為優化目標,將調度序列作為待優化變量,并在調度約束條件下建立最優化模型:

式中:k為從第i臺CNC 到第j臺CNC 所在位置的單位距離;tti′為第i臺CNC 距離能發出需求信號的時間;xk為從第i臺CNC到第j臺CNC所在位置需要的時間;Iw、IC均為符號函數;p1RGV 為奇數序號的CNC一次上下料所需時間;p2RGV為偶數序號的CNC一次上下料所需時間。

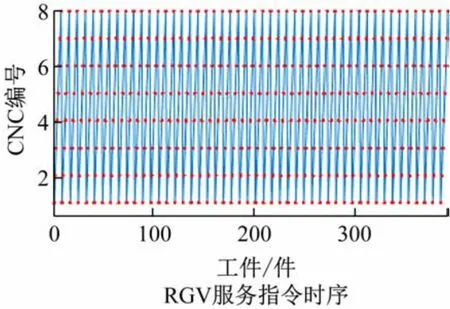

2.2.2 單工序動態調度仿真

針對表1 中智能加工系統單工序作業參數,采用遺傳算法對單工序動態調度優化模型仿真計算得到RGV調度時序如圖5 所示。根據仿真分析結果可知,在一個班制(8 h)內,該智能加工系統最多可以完成383 件產品的單工序加工任務。

圖5 單工序RGV調度時序圖

2.3 柔性作業動態調度仿真

柔性作業調度是指每個工件有多個加工工序,并且允許工序在多臺機器中的任意一臺上加工,相比于經典的作業調度,每個工件的工序順序是不確定的,柔性作業調度減少了機器約束,擴大了可行解的范圍,增加了模型求解的難度[13-15]。以雙工序動態調度仿真為案例進行分析。

2.3.1 柔性作業動態調度優化模型

對于柔性作業動態調度,不僅需要確定工序的加工順序,還要給每個工序分配工位。柔性作業動態調度優化模型中同時以調度序列及工位分配為待優化設計變量,以單件產品的平均加工時間最短為優化目標,在柔性調度約束條件下建立雙工序動態調度的最優化模型:

式中:Mi1、Mi2分別為第i臺CNC加工第1、第2 道工序的時間;IA、IB、ID均為符號函數。

2.3.2 雙工序動態調度仿真

針對表1 中智能加工系統雙道工序作業參數,采用遺傳算法對雙工序動態調度優化模型仿真計算得到RGV調度時序如圖6、7 所示。

圖6 雙工序RGV調度時序圖

圖7 兩道工序完成情況時序圖

根據仿真分析結果可知,在一個班制(8 h)內,該智能加工系統最多可以完成253 件產品的單工序加工任務。

3 結語

基于遺傳算法的智能RGV 動態調度虛擬仿真技術解決了智能加工系統生產工藝流程的優化及驗證問題,設計的二維平面虛擬仿真界面圖能夠清晰直觀地展示智能加工系統生產單元的調度過程。該虛擬仿真平臺為智能制造技術的實驗教學提供了一種新的教學手段,激發學生的學習興趣,并對提高實踐教學質量起到了積極作用。