金剛石/銅復合材料制備工藝的研究進展

陳冰威,楊雪峰,栗正新,王來福,韓敬賀

(1.河南工業大學,材料科學與工程學院,鄭州 450000;2.河南省惠豐金剛石有限公司,河南 商丘 676200)

0 前言

隨著科技的發展,電子器件更新換代的速率越來越高,這就導致了對于電子封裝材料的要求也越來越高。對于材料的要求正是推動材料發展的動力,所以,現如今的電子封裝材料已經經歷了三代的發展。

第一代電子封裝材料是W/Cu[1-4]、Mo/Cu[2,5-7]合金為首的以鎢、鉬元素金屬顆粒增強銅基形成導熱復合材料。該復合材料相較于Invar合金與Kovar合金具有相對較高的導熱系數,但是該復合材料主要是以鎢、鉬金屬顆粒作為單獨第二相,無法克服密封性差,導熱系數小,可加工性差等問題。第二代電子封裝材料主要是以碳化硅[8-12]和硅增強銅基、有機基體或鋁基作為復合材料。相較于第一代復合材料,第二代復合材料具有導熱系數高,氣密性好,易加工的特點。但是由于碳化硅和硅的本征熱導率較低,進而導致整個復合材料的熱導率具有不可突破的上限,所以第三代的電子封裝材料應運而生。第三代電子封裝材料主要是以碳納米管[13]、石墨烯[14]、納米金剛石[15]等高導熱碳材料增強銅基或鋁基[16-17]制備高導熱復合材料。其中,金剛石的本征熱導率高(為1200~2000W/(m·K)),銅基的導熱能力好,對于溫度的適應范圍較寬,所以,如今金剛石/銅復合材料的研究已經成為了一個熱點方向。

金剛石/銅復合材料的導熱系數往往低于計算結果[18-19],究其原因,是因為金剛石內部為聲子導熱,金屬內部為電子導熱,聲子與電子的散射會導致復合材料熱導系數的下降。另一方面,復合材料內部的雜質、缺陷以及兩相復合界面都會產生聲子的散射,進而導致復合材料熱導率的下降。

本文通過總結金剛石/銅復合材料的制備工藝來進行金剛石/銅復合材料的研究進展概述。

1 制備工藝

因為金剛石與銅的界面潤濕性差,兩相界面結合較弱,且金剛石硬度高,而銅相較于金剛石硬度低,所以現在大多數金剛石/銅復合材料制備方法主要還是依靠外界施加一定溫度與壓力。一般來說,金剛石/銅復合材料的制備工藝有熱壓燒結法、高溫高壓燒結法、放電等離子燒結法還有浸滲法等。

1.1 熱壓燒結法

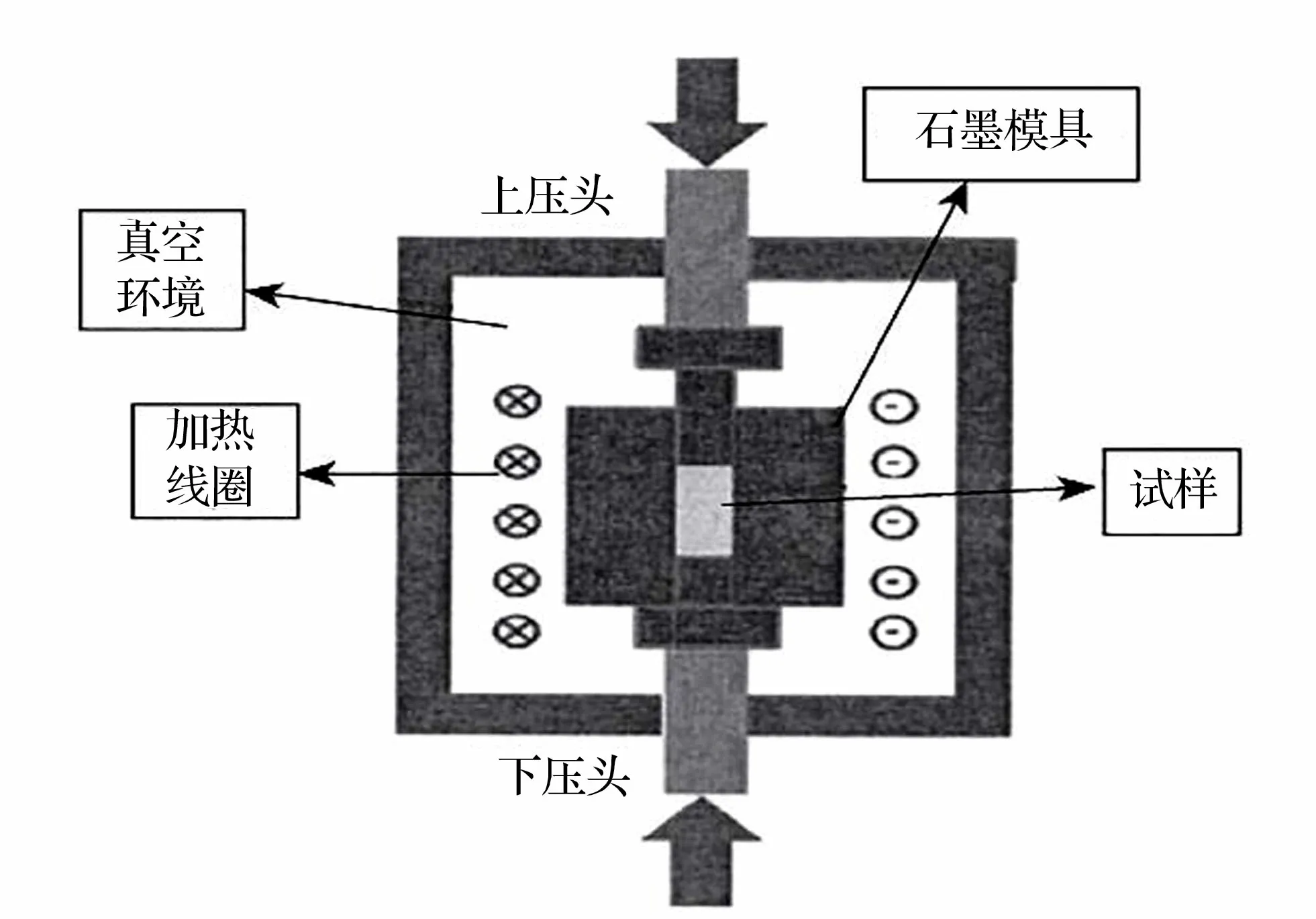

熱壓燒結法隸屬于粉末冶金工藝,簡單來說就是將粉末進行加熱,進而燒結成為具有一定強度和致密度的塊體,是原來制備傳統陶瓷材料的一種主要方法。熱壓燒結制備金剛石/銅復合材料大致上來說就是將金剛石顆粒和銅粉在模具中混合均勻,將模具放置在真空熱壓爐中進行燒結,以期待生成致密度高,界面結合強的復合材料。相較于冷壓燒結,熱壓燒結所需壓力小,致密度也較好。

趙勇智等[20]通過液體石蠟作為潤濕劑,在最高溫度700℃,最高壓力75kN,保溫40s,通過熱壓燒結法制備金剛石/銅復合材料。該復合材料熱導率為245.89W/(m·K),所測得的熱導率小于預期水平,其主要原因是在脫模過程中,對制備樣品造成了損壞,造成了棱邊缺失問題。并且由于金剛石和顆粒尺寸相差較大,盡管使用了液體石蠟作為潤濕劑,還是無法克服兩相混合不均的情況,極大地降低了復合材料熱導率。其次,僅依靠液體石蠟作為潤濕劑,無法對兩相界面結合提供有利的幫助,也無法改變兩相之間僅為機械結合的本質。

圖1 熱壓燒結的簡要示意圖[21]Fig.1 Schematicchart of hot pressing sintering[21]

Zhang等[21]用松散的鎢粉退火后,在金剛石表面鍍上不同類型的鎢層,然后用化學鍍方法沉積外銅層。該文研究了雙層膜對金剛石/銅復合材料組織和熱導率的影響,結果表明,金剛石經900℃鎢粉處理2h后,鎢涂層呈現出完整均勻的結構,提高了金剛石與銅基體的界面結合,降低了金剛石與銅基體的熱邊界電阻。此外,外覆銅層促進了金剛石/銅復合材料的燒結過程,有利于金剛石/銅復合材料的低溫致密化。金剛石/Cu復合材料的導熱系數達到721W/(m·K)。該復合材料制備突破了金剛石、銅兩相僅依靠機械結合的限制,引入碳化物形成元素W,在兩相界面形成碳化物,達到了增強兩相結合情況的目的。同時,鎢鍍層表面的銅鍍層在燒結過程中有效的增加了復合材料的致密化程度,極大的提高了復合材料的熱導率。

Wu等[22]將表面清洗過的金剛石顆粒在馬弗爐中被熔融的硝酸鉀在600℃下蝕刻60min,然后用去離子水清洗以除去殘留的雜質和硝酸鉀。最后,將金剛石顆粒和高純銅粉(Ti含量為1.1 wt%)混合并在900℃和70 MPa的壓力下真空燒結60分鐘得到金剛石/銅復合材料,熱導率達到了514W/(m·K)。該研究通過金剛石刻蝕有效增大了金剛石的比表面積,從而提供更多的傳熱通道和集中的熱通量路徑,進而優化熱通量傳遞效率。同時刻蝕消除了部分sp2碳鍵,雖然sp2碳有益于碳與一些金屬原子之間的反應,但其固有的熱導率低于sp3碳。此外,金剛石在(111)平面上的C-H鍵可能對界面結合產生不利影響,而這些C-H鍵同時會被蝕刻部分消除。刻蝕有效改善了金剛石表面成鍵,但受限于熱壓燒結致密度較低的限制,無法取得較高熱導率。

熱壓燒結法工藝簡單,成本較小,制備流程較好把控,所以廣泛用來制備陶瓷材料。但是對于金剛石/銅復合材料而言,由于金剛石與銅的表面潤濕性差,兩相直接熱壓燒結會導致表面結合弱,同時易造成缺陷。現在的熱壓燒結法更加傾向于引入碳化物形成元素在燒結過程中形成碳化物填充在兩相之間,改善金剛石/銅兩相結合情況,已達到提升復合材料熱導率的目的。熱壓燒結法依賴碳化物形成元素的選擇以及燒結參數的確定,同時,熱壓燒結法受限于燒結設備的限制,只能單向軸向加壓,因此,想要制備出具備高熱導率的金剛石/銅復合材料還是比較困難的。

1.2 高溫高壓燒結法

高溫高壓燒結依靠六面頂壓機提供高溫高壓,一方面將銅粉熔融形成銅熔體,另一方面,金剛石顆粒在高溫高壓作用下開始互相連接,形成金剛石三維網絡,在壓力的驅動下,銅熔體充分填充在金剛石網絡的周圍,形成致密的金剛石/銅復合材料,該復合材料具有極高的熱導率。同時也有一些實驗未達到金剛石顆粒形成骨架的壓力,只是單純的利用高溫高壓增加復合材料的致密度,雖然熱導率沒有前者高,但是相較于其他制備工藝,復合材料熱導率還是有所提升。

圖2 高溫高壓燒結常用的六面頂壓機裝置[23]Fig.2 Hexahedral top press device commonly used in high temperature and high pressure sintering process[23]

夏揚等[23]將金剛石與添加劑銅、鈷混合并進行預處理后,采用高溫高壓燒結制備出復合材料,在燒結溫度為1200℃,燒結壓力為8GPa,燒結時間為9min的條件下,樣品的最高熱導率達到639W/(m·K)。同時,該實驗探究了金剛石顆粒大小、燒結時間、燒結溫度等參數對于復合材料導熱性能的影響,發現金剛石體積分數一定的情況下,金剛石顆粒直徑存在臨界尺寸,臨界尺寸之下,隨著金剛石顆粒直徑的增加,金剛石顆粒比表面積增大,表面積增加,增加了復合材料聲子-界面的散射,降低了復合材料的熱導率。另一方面,該實驗通過對比得出在溫度低于1200℃時,由于溫度偏低可能會出現燒結不充分的現象,而溫度高于1300℃,則會出現銅相的非正常流動或偏聚,進而導致復合材料出現裂縫和孔洞。

Yoshida等[24]將不同粒徑的金剛石粉末與銅粉混合,并在混合過程中控制金剛石與銅的體積比,在1150℃-1200℃、4.5GPa的高溫高壓條件下成功制備出金剛石/銅復合材料。當金剛石粒徑為90~110μm、體積分數為70%時,復合材料熱導率達到742W/(m·K)。該實驗通過控制金剛石的粒徑和體積分數,證明了相對應的復合材料的導熱系數與金剛石的粒徑和體積分數有關,而熱膨脹系數僅與金剛石的體積分數有關。在較高的金剛石體積分數下,實驗得到的復合材料熱導率高于理論預期值,實驗得到的熱膨脹系數介于兩個理論核線之間。這可能是由于在較高的金剛石體積分數下,金剛石顆粒緊密堆積,在每個顆粒之間形成結合。

綜上所述,高溫高壓法制備金剛石/銅復合材料所得性能差距較大,其主要原因是高溫高壓法能使復合材料具有較高的致密度,但是同時也會導致材料的缺陷和孔隙,進而降低復合材料的導熱性能。對于熱導率較高的復合材料,主要原因是金剛石顆粒含量高,在高溫高壓作用下金剛石顆粒直接連接成為金剛石骨架,極大地增強了復合材料的導熱能力。

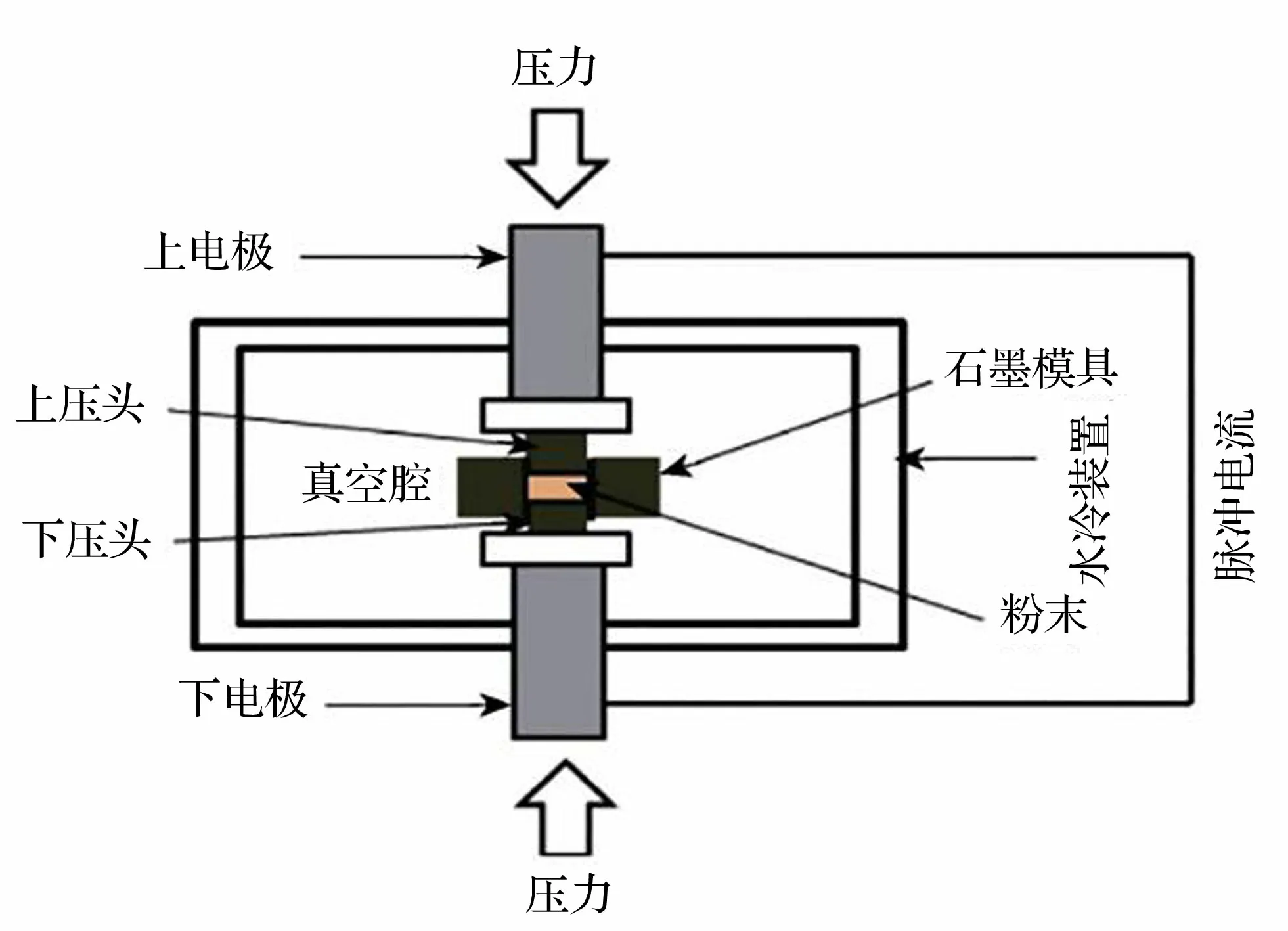

1.3 放電等離子燒結法

放電等離子燒結法是一種制備金剛石/銅復合材料的新型工藝,能夠使顆粒在低于材料熔點的溫度下進行致密燒結,且燒結速度快,所需能量低,綠色環保。其主要工作原理就是向粉末顆粒通入脈沖電流并施加一定壓力,通過火花放電瞬間產生的等離子體均勻加熱顆粒,進而使顆粒表面活化,實現超快速致密化燒結。

圖3 放電等離子燒結示意圖[25]Fig.3 The schematic chart of spark plasma sintering process[25]

朱聰旭等[25]通過將金剛石顆粒與NaCl、KCl以及微量活性鉻粉進行熔鹽共混處理,得到了表面鍍鉻的金剛石顆粒。然后通過放電等離子燒結工藝制備了金剛石/銅復合材料。該實驗在920℃,保溫時間為10min,施加50MPa壓力的工藝條件下,當金剛石體積分數為50%時,金剛石/銅復合材料熱導率達到657W/(m·K),證明了由鉻完全包裹的金剛石顆粒可以改善金剛石/銅兩相界面,提升了復合材料的熱導率。同時,該實驗研究了金剛石含量對于復合材料熱導率的影響。對于表面未鍍鉻金剛石,隨著金剛石體積分數的增加,復合材料的熱導率呈現下降的趨勢;對于表面鍍鉻的金剛石而言,隨著金剛石體積分數的增加,復合材料呈現隨金剛石體積分數先上升后下降的趨勢。

Wang等[26]分別采用放電等離子燒結和熱壓燒結方法制備了用于電子封裝的層狀Ti覆層金剛石/Cu復合材料。用掃描電鏡對其結構進行了表征,并對其導熱系數和熱膨脹系數等熱性能進行了分析。結果表明,放電等離子燒結試樣的缺陷比熱壓燒結試樣少,界面結合對復合材料的熱導率有顯著影響,即熱導率隨碳化物層厚度的增加和氣孔的出現而減小。

綜上所述,放電等離子燒結工藝制備復合材料所需溫度一般是在材料熔點之下,且該工藝通過顆粒表面活化和附加壓力,所以該工藝制備復合材料所需能量少,燒結時間快且致密度較高。該工藝制備金剛石/銅復合材料主要研究金剛石粒徑、金剛石含量以及金剛石表面活性元素鍍覆等因素對于復合材料導熱率的影響。另外,現今為止還沒有對放電等離子燒結機理完全探究清楚,也無法定量表示整個燒結過程,所以,無法精準控制放電等離子燒結過程,同時也無法精準控制兩相界面組成以及尺寸。另一方面,由于燒結過程溫度以及壓力相較于高溫高壓較低,無法令金剛石之間直接連接成鍵,進而生成金剛石骨架結構,導致該工藝制備的復合材料無法達到較高的熱導率,一般低于700W/(m·K)。

1.4 熔滲法

熔滲法主要工藝就是利用高溫將銅粉末熔融成為銅熔體,然后在壓力或毛細現象的作用下,使銅熔體滲入到金剛石顆粒的縫隙中,以得到高導熱復合材料。熔滲法分為兩種,一種是壓力熔滲法,一種是無壓熔滲法。壓力熔滲法依靠外在壓力驅動銅熔體滲入金剛石顆粒縫隙,而無壓熔滲法依靠金剛石顆粒的毛細現象驅動銅熔體滲入金剛石顆粒縫隙。兩種熔滲方法都能制備高致密度的金剛石/銅復合材料,且不易造成缺陷以及樣品的損傷。但是一般認為兩種方法相對比而言,壓力熔滲法更加有制備高導熱復合材料的潛力。

董應虎等[27]將金剛石顆粒與鎢粉均勻混合制備金剛石預制坯體,通過無壓熔滲法制備金剛石/銅復合材料,并且通過控制復合材料中鎢粉的含量分析W元素摻雜含量對于整個復合材料的界面組成、尺寸以及結合情況進行了分析。該實驗發現當W摻雜量為10%時,復合材料的熱導率最大,最大值為450W/(m·K)。隨著W含量的繼續增加,復合材料的熱導率隨之下降。無壓熔滲法無需外加壓力,僅僅依靠坯體的毛細管力驅動銅熔體的滲入,制備效果不如壓力熔滲法。一方面,毛細管力依賴于預制坯體,所以金剛石坯體如果結合不緊密、表面存在孔隙缺陷或者表面鍍層與金剛石結合界面差導致鍍層與銅潤濕性差,都會影響復合材料的導熱性能,另一方面,為了促進銅熔體的完全滲入,則需要制備過程附加超過1200℃的高溫,且保溫時間一般超過60min。面對長時間的高溫,金剛石很容易產生較大的損傷。雖然無壓浸滲法相較于其他復合材料制備工藝所需工藝簡單,操作方便,較為容易實現,但是由于存在上述諸多缺點,所以使用無壓浸滲法制備金剛石/銅復合材料相對較少。

壓力熔滲法是依靠外界壓力作為銅熔體驅動力,促使銅熔體完全滲入預制體內部。相比于無壓熔滲法而言,壓力熔滲法使用效果更好,適用范圍更加廣泛。壓力熔滲法根據外界壓力的不同可以分為普通壓力熔滲和超高壓熔滲。普通壓力熔滲一般采用氣壓熔滲爐和真空熱壓爐,其與常規熱壓燒結不同的是,常規熱壓燒結一般將金剛石顆粒與銅粉混合均勻,利用模具制成預坯體,而普通壓力熔滲則是將金剛石顆粒層狀排布或制成金剛石預坯體,然后將銅粉熔融或直接加入銅熔體,在外界壓力的作用下充分熔滲,進而制成致密度高的金剛石/銅復合材料。高壓熔滲與高溫高壓燒結的區別也與前者類似。

Ekimov等[28]在2GPa和8GPa的壓力下,升溫到1027℃-1827℃,利用高溫高壓熔滲法燒結10s-12s,制備出了性能優異的金剛石/銅復合材料。該實驗在8GPa、2100K的條件下,可制備出熱導率高達900W/(m·K)的金剛石/銅復合材料,其主要原因是金剛石晶粒在復合材料內部形成了金剛石骨架,極大增強了復合材料的熱導率。但是,受高溫高壓試驗條件的限制,樣品的直徑尺寸限制在3~5mm,厚度限制在2~3mm。同時,200μm及以上晶粒形成的金剛石骨架對復合材料的高導熱性能起著至關重要的作用。

洪慶楠等[29]將銅鈷合金置于金剛石預制體上,升溫加壓,使銅鈷合金充分浸滲入金剛石預制體中,冷卻脫模制備金剛石/銅復合材料。當Co在合金中的質量分數到達2%時,熱導率增加了57%,達到了357W/(m·K)。該文章重點研究了Co的質量分數對于復合材料的熱導率,熱膨脹率,抗彎強度,熔滲溫度等參數的影響。對于熱導率而言,Co的質量分數為2%時復合材料的熱導率最高,當質量分數超過2%時,隨著Co含量的提升,復合材料熱導率下降。

除了文中所述的幾種金剛石/銅復合材料制備方式外,還有化學沉積法、冷壓燒結法等幾種制備方法[30],本文不再詳述。文中所介紹的方法各有優缺,但是均有報道出制備了較高熱導率的實例。對于熱壓燒結而言,制備簡單,成本低廉,但是容易造成內部缺陷的出現,且受限于燒結設備的軸向加壓,不利于樣品的近凈成形。高溫高壓法容易產生金剛石的破損,且相連接界面不如液態浸滲,所報道的超高熱導率復合材料的制備都是依靠復合材料內部金剛石顆粒相互連接,形成骨架。放電等離子燒結法需要的制備壓力小,燒結速度快,較為節能,但是作為軸向加壓的工藝,制備的材料往往只能是片狀或柱狀,不利于實現近凈成形,并且在目前的報道中使用該工藝制得的金剛石/銅復合材料熱導率少有超過700W/(m·K)的情況。熔滲法界面結合較好[31],但是需要準備金剛石預制體,增加了制備工藝,且高溫會導致金剛石預制體的顆粒松散,無法達到理想中的形狀。

2 展望

現在所有的方法并非完美,接來下研究人員還需要從如何進一步優化制備過程中金剛石/銅的界面結合、降低成本、發展近凈成形技術等角度出發,尋找更優的工藝方法。未來該種新型材料研究方向包括以下幾個方面[30]:

(1)添加稀土元素及稀土氧化物[32]。通過在復合材料添加稀土氧化物,可以有效促進碳化物相的形成,改善金剛石/銅界面缺陷,增加界面傳熱載體數量,進而提升復合材料的導熱率。但是截止到目前,尚無法對于稀土元素在兩相界面處作用進行明確說明,同時稀土氧化物對于兩相界面影響機理與影響程度尚無法進行準確說明與表征。

(2)制備第三相夾層改善金剛石/銅兩相浸潤性。若碳化物層在兩相界面處分布不均勻,則無碳化物層附著的部分因為金剛石/銅潤濕性角較大,呈現出物理結合的結合情況,或有的區域碳化物層過厚,因為所生成碳化物層導熱率不如金剛石和銅,且過厚的碳化物層增強了聲子散射,就會導致復合材料熱導率下降。

(3)使用化學氣相沉積以泡沫金屬為模板制備金剛石網絡。形成金剛石-金剛石高效率導熱通道,后續研究應當關注如何設計工藝,在較低溫度和壓力下使金剛石形成金剛石網絡結構,從而大大提升復合材料的導熱性能。

(4)通過金剛石表面處理改善金剛石表面成鍵狀態。