動車組受電弓開閉口對車外噪聲影響試驗研究

張毅超,尹 皓,伍向陽,劉蘭華,何財松,韓 立

(1.中國鐵道科學研究院研究生部,北京 100081; 2.中國鐵道科學研究院集團有限公司節能環保勞衛研究所,北京 100081)

國內外研究表明,集電系統噪聲是高速鐵路噪聲的重要來源之一,其噪聲主要為氣動噪聲、受電弓和接觸網之間摩擦產生的噪聲以及受電弓在極短時間內與接觸網分離產生的電弧噪聲。我國高速鐵路建設發展以來,通過不斷改進和優化受電弓受流性能及弓網接觸關系,電弧噪聲已大為減少,摩擦噪聲也大幅降低,隨著高速鐵路運行速度提高,氣動噪聲占比明顯高于其他噪聲,成為普遍關注的對象。

關于高速鐵路受電弓區域氣動噪聲,國內外眾多學者進行了相關研究。POISSON F[1]總結了各國對高速列車氣動噪聲不同的降噪措施,并分別對其效果做出了評價;NOGER[2]通過試驗得出受電弓的主要氣動噪聲源來自于受電弓的弓頭背風的一側;Mitsuru IKEDA[3]對弓頭經過平滑處理、表面使用多孔吸聲材料的特制受電弓進行風洞試驗,發現其相比普通受電弓具有較好的降噪效果;池田充[4]研究介紹了日本新干線針對受電弓電弧噪聲和氣動噪聲相關降噪措施及其效果;張亞東[5]通過建模對受電弓氣動噪聲進行數值模擬,分析了受電弓氣動噪聲源特性和受電弓各部件對噪聲貢獻量情況;李田[6]通過建立空氣動力學模型,對比了高速受電弓在開閉口不同狀態下流場情況和其動力特性;張永升[7]通過風洞試驗發現高速列車運行時,受電弓開閉口狀態的不同對弓網接觸壓力和受電弓升力特性影響較大;高陽[8]通過縮比模型風洞試驗,對受電弓升降弓狀態下氣動噪聲特性進行了研究;郭建強[9]對設計的受電弓結構減振座進行數次試驗臺試驗,驗證了該裝置對受電弓噪聲的降噪效果和可靠性;梁永廷[10]通過實驗發現對受電弓施加隔聲罩、吸音板和吸音棉可在全頻段內對隔聲水平進行改善;曾昭陽[11]通過建模計算得出溝槽橡膠復合隔振結構對降低由受電弓振動引起的車廂噪聲有突出效果;徐志龍[12]將表面光滑的受電弓結構設計成螺紋型非光滑結構,通過建模計算得出螺紋型非光滑結構能有效降低受電弓氣動噪聲;肖友剛[13]研究得出對受電弓零部件采取尺寸加大、數量減少的措施可降低其產生的氣動噪聲;MITSUMOJI Takeshi[14]研究得出等離子體激勵器通過控制弓頭的氣流可降低受電弓區域的氣動噪聲;杜健[15]利用模型計算得出高速列車受電弓遠場噪聲的指向性相關特點;柳潤東[16]利用寬帶噪聲源模型和聲類比理論,通過數值模擬混合求解方法得出高速列車氣動噪聲源強最大區域是在轉向架、頭車和受電弓區域;黃凱莉[17]通過建立模型分析計算得出受電弓區域主要噪聲源來自受電弓部位的碳滑塊和弓頭;王洋洋[18]通過建立受電弓流體和氣動噪聲的仿真模型,在分析氣動噪聲產生機理的基礎上引入仿生結構,提出了對受電弓結構的優化方案。我國高速鐵路噪聲源識別結果表明:動車組運行速度為300 km/h及以上時,集電系統部位逐漸成為聲強級最高的噪聲源,且隨著動車組運行速度提高,集電系統噪聲貢獻進一步提升。

受電弓開閉口是高速鐵路兩種運行工況,高速列車受電弓噪聲相關研究以仿真建模和風洞試驗為主,在運營工況下單獨分析受電弓氣動噪聲研究較少,為進一步掌握動車組受電弓運營時噪聲實際影響,通過現場試驗,對動車組車運營期受電弓在開閉口兩種狀態下的車外噪聲特性進行對比分析。

1 現場試驗方案

1.1 試驗對象

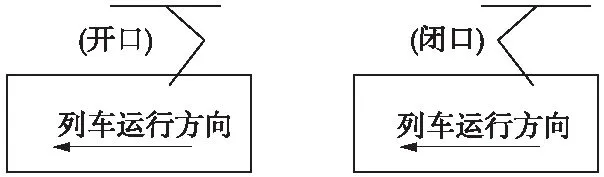

現場試驗選取在某高速鐵路橋梁區段,敷設雙塊式無砟軌道。試驗列車為CR400BF-A型動車組,為16節編組。如圖1所示,CR400BF-A型動車組車長414.3 m,使用CX-GI032型受電弓,該動車組受電弓兩弓之間距離為208 m。受電弓升弓后,列車運行過程中通過碳滑板與接觸網的接觸來集取電流。高速列車受電弓在升弓狀態下有開口和閉口兩種工況,如圖2所示,在高速列車運行過程中,沒有明確統一規定要求其受電弓開閉口方向,目前這兩種工況都存在。

圖1 CX-GI032型受電弓

圖2 受電弓開口、閉口狀態

1.2 試驗設備及測點布置

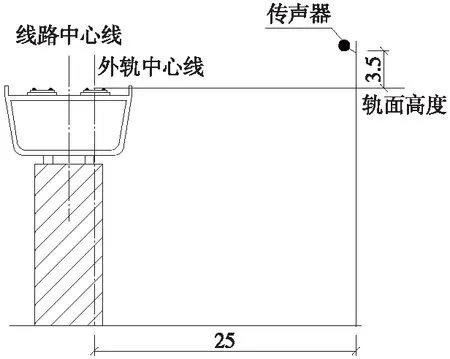

由于試驗列車運行速度均大于200 km/h,根據ISO 3095—2013《聲學鐵路應用軌道機車車輛發射噪聲測量》中對列車運行輻射噪聲測試的相關規定[19],聲學傳感器放置在距鐵路近側線路中心線25 m、軌面以上3.5 m處(圖3)。為減少傳聲器故障以及一些隨機性因素引起的試驗結果偏差,對應測試位置同時布設2個聲學傳感器,試驗開始前,采用標準聲源對2個傳聲器開展校準和一致性試驗,保障試驗結果的一致性。測點周圍環境開闊,無類似于積雪和高大植被等吸聲物體,無水、冰、柏油等反射覆蓋物,列車和傳聲器之間無人[20](圖4),測試均選擇在晴朗無風的天氣條件下進行。

圖3 測點布置示意(單位:m)

圖4 測試現場環境

為避免動車組其他因素對測試結果的影響,測試期間未發生車輪鏇修、鋼軌打磨及高級修等影響車外噪聲的因素,可實現受電弓開、閉口單因素條件變化時的測試分析。

現場試驗設備采用丹麥B&K多通道數據采集分析儀,動態響應范圍為0~160 dB;聲學傳感器為B&K4189-A21型,靈敏度為50 mv/pa,頻率響應范圍為16~20 000 Hz。試驗前后均對儀器設備進行標定。

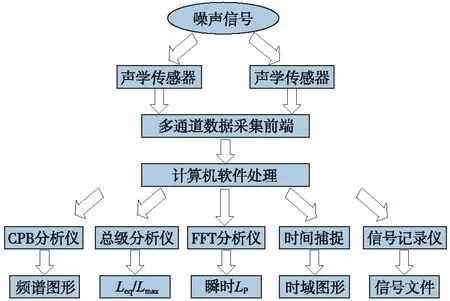

針對3列高速動車組進行跟蹤測試,跟蹤過程動車組編號分別設定為1號、2號、3號,均為CR400BF-A型高速動車組,跟蹤過程中動車組均未出現車輪多邊形以及高級修,鋼軌表面未出現波磨等異常磨耗,測試過程中詳細記錄動車組受電弓開閉口方式,數據分析處理流程如圖5所示,噪聲信號通過聲學傳感器進入多通道數據采集前端,經計算機軟件分析計算,獲得列車通過速度、噪聲聲壓級、頻譜、時域和頻域圖形等相關信息,據此分析受電弓開口、閉口狀態對車外輻射噪聲的影響。

圖5 噪聲信號采集分析系統

2 現場試驗測試數據對比分析研究

2.1 數據分析方法

本次主要采取時頻分析方法對試驗數據進行分析,其中,頻譜分析主要運用快速傅立葉變換(FFT),將時域信號轉換成頻域信號,對信號進行1/3倍頻程濾波,分析頻率下限設置為20 Hz,上限為5000 Hz,采用線性計權,獲得列車車外噪聲1/3倍頻程頻譜圖。

對列車通過時段噪聲信號進行時頻分析,將采集到的非穩態噪聲信號使用短時傅立葉變換(STFT)。加濾波窗對信號進行分段,目的是使分段后每一段信號在其分段內波形特性無顯著變化,得到穩態信號,然后對每段信號分別進行傅立葉變換(FT)得到時頻圖。

2.2 測試數據對比分析

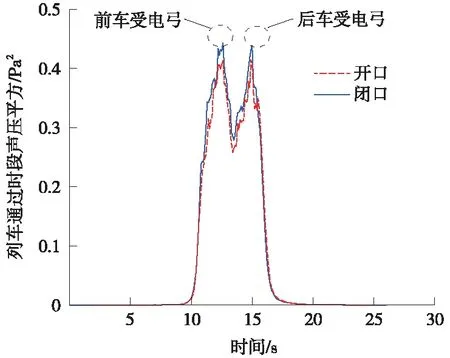

選取速度為295 km/h 的1號動車組進行時域分析。1號動車組受電弓分別以開、閉口狀態通過測點時,線性聲級時域變化如圖6所示。

圖6 1號動車組(V=295 km/h)在開、閉口狀態下列車通過時域變化曲線

由圖6可知,受電弓通過測點時列車通過輻射噪聲能量達到最大值,受電弓噪聲對輻射噪聲總聲級有著不容忽視的影響。同時在動車組受電弓通過時段,開閉口兩種狀態下聲能量有較大差異。

進一步對1號動車組以開、閉口兩種狀態通過測點時段進行時頻對比分析,如圖7所示。

圖7 1號動車組開、閉口不同狀態下車外噪聲時頻(線性計權)

由圖7可知,在閉口狀態下受電弓通過時(圓圈標記處)比開口狀態通過時在時頻圖中亮度更大,代表其聲壓級更大。通過光標讀數表明:開閉口不同狀態下40 Hz聲壓級差異最大,在受電弓前弓和后弓通過時刻,閉口狀態下比開口狀態下聲壓級分別大2.9 dB和2.6 dB。這也表明,受電弓開閉口狀態對聲級有較大影響。

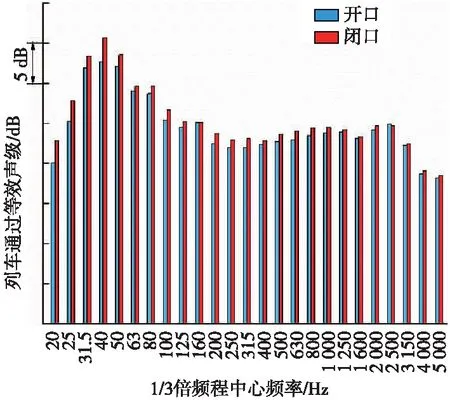

圖8為1號動車組通過測點時,距鐵路下行線軌道中心線25 m、軌面以上3.5 m處受電弓在開閉口工況下的輻射噪聲頻譜圖。

圖8 1號動車組、開閉口不同狀態下車外噪聲頻譜(V=295 km/h)

由圖8可知,動車組在各頻段閉口狀態下等效聲級普遍高于開口狀態。兩者差異主要體現在低頻區段,在頻率為40 Hz時差異最大,聲壓級差達到3 dB。

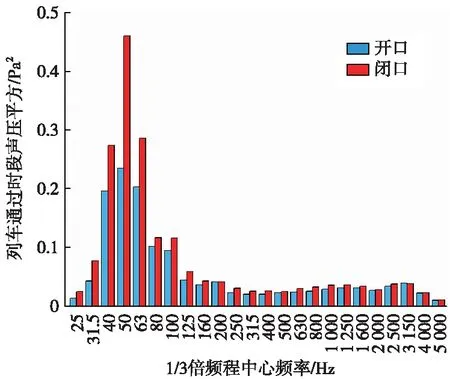

通過計算進一步對1號動車組受電弓在開口和閉口兩種狀態下線性計權下聲能量進行對比分析,比較分析結果如圖9所示。

圖9 1號動車組在開、閉口不同狀態下列車通過聲壓平方對比(V=295 km/h)

從圖9可以看出,1號動車組運行速度為295 km/h時,在氣動噪聲占重要作用的20~200 Hz低頻頻段內受電弓閉口狀態聲能量明顯高于開口狀態;尤其是40 Hz,閉口狀態下聲能量相比開口狀態下高出近1倍。

導致閉口狀態與開口狀態下的聲級存在差異的原因,主要是由于采用閉口方式運行時,在受電弓鉸接處和弓頭后端均會產生較大的漩渦,亦即閉口狀態的渦流強度大于開口狀態,因而導致閉口狀態噪聲相對較大[21]。國外的相關研究結果也證明了這一結果[22]:當受電弓膝部與列車運行方向呈逆流時(即閉口狀態),由受電弓頭、絕緣子以及在框架和下臂之間的相互作用在很大程度上會影響聲輻射。鑒于此,高速鐵路動車組在日常運營時,應盡量采用開口狀態運行。

3 結論

結合高速鐵路運行組織開展試驗設計,實現了高速鐵路運營線路受電弓開閉口狀態單因素條件下噪聲特性對比分析,可為高速鐵路受電弓噪聲仿真、控制及優化提供基礎驗證數據和技術基礎。主要研究結論如下。

(1)閉口狀態下噪聲能量在各頻段普遍高于開口狀態,特別在氣動噪聲起重要作用的低頻頻段,二者差異最為明顯,聲壓級差值最大能達到3 dB。

(2)閉口狀態噪聲相對較大,主要是因為閉口狀態的渦流強度大于開口狀態。因此,高速鐵路動車組在日常運營時,應盡量采用開口狀態運行。