氣動式反操縱負載模擬器設計

楊得亮,孟 韓

(北京機械設備研究所,北京 100854)

引言

導彈在飛行過程中,舵面壓心隨飛行速度的變化在舵軸前后移動,當壓心相對于舵軸處于飛行前方時,作用于舵面的鉸鏈力矩方向與舵面偏轉方向相同,加速舵面偏轉,使得舵面偏轉角度增大甚至發散,即反操縱[1-3]。由于飛行過程中導彈氣動特性復雜,很難避免不會出現反操縱現象,因此,需要利用反操縱負載模擬器,在地面半實物仿真實驗中模擬舵機在飛行過程中受到的反操縱力矩作用[4]。

按照加載方式的不同,反操縱負載模擬器可以分為機械式、電動式和電液式[5-7],近年來集成化、復合化的發展趨勢更加明顯[8]。機械式負載模擬器主要利用彈性元件,力矩梯度不能任意調整[9];電動式負載模擬器電子元器件較多,控制復雜,多余力矩大;電液式負載模擬器存在液壓回路等易損件,結構復雜,維修困難,多余力矩不易消除[10-11]。氣動式反操縱負載模擬器(以下簡稱“負載模擬器”),以壓縮空氣或氮氣為能源,采用曲柄滑塊原理,模擬舵面受到的反操縱力矩。相對其他形式,氣動式負載模擬器以高壓氣體為能源,動剛度低,多余力矩小,加載精度高,力矩梯度在設計范圍內可任意調整,且操作簡單,維護方便,可靠性高,尤其適用于中小功率舵機的反操縱測試。

1 主要技術指標

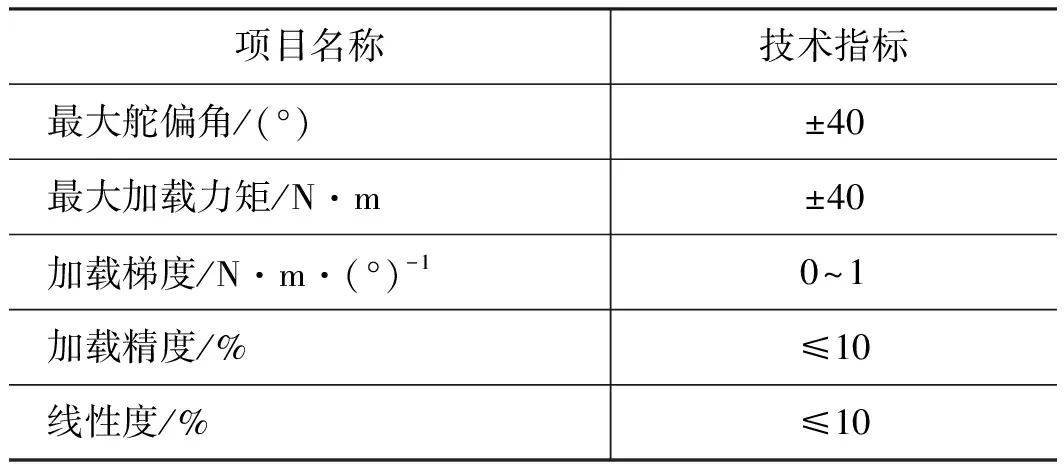

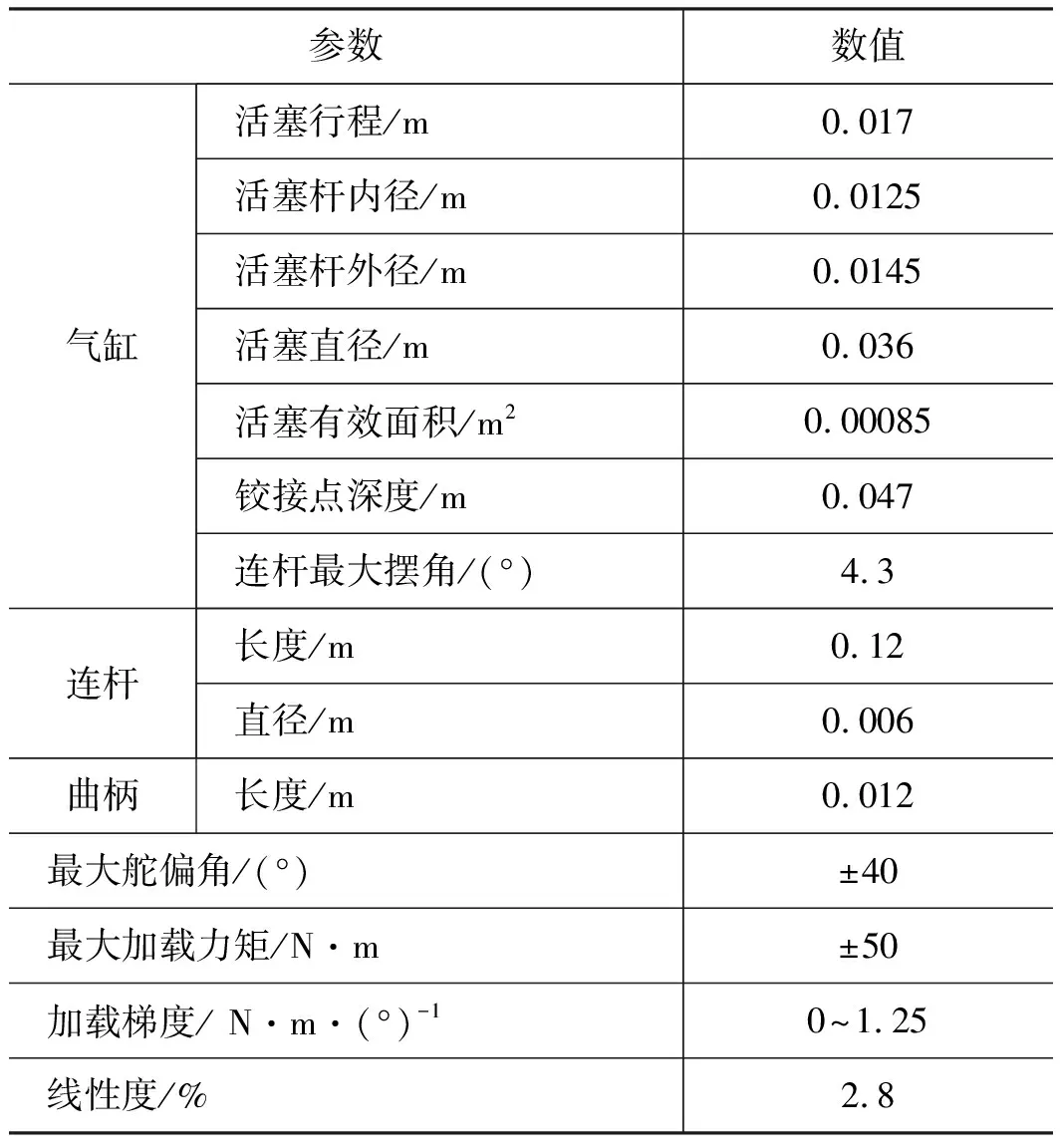

氣動式負載模擬器的設計目的是為滿足目前主流中小功率舵機的反操縱測試需求,主要技術指標見表1。

表1 主要技術指標

2 工作原理及設計原則

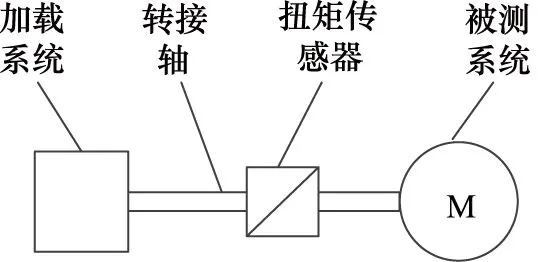

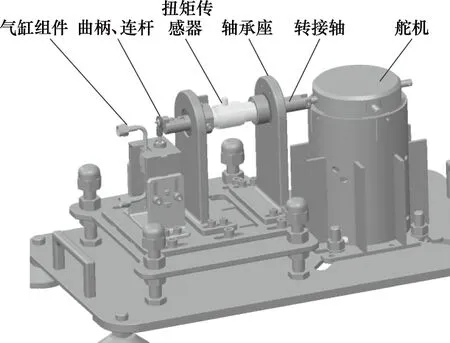

負載模擬器屬被動加載裝置,主要由被測系統、加載系統、轉接軸、扭矩傳感器等組成,如圖1所示。被測系統為舵機或其他伺服機構,由舵機單元測試設備發送指令和接收反饋;加載系統包括氣體能源和執行機構,為負載模擬器的核心組成部分;轉接軸連接加載系統和被測系統;扭矩傳感器用于采集力矩信號。

圖1 負載模擬器組成示意圖

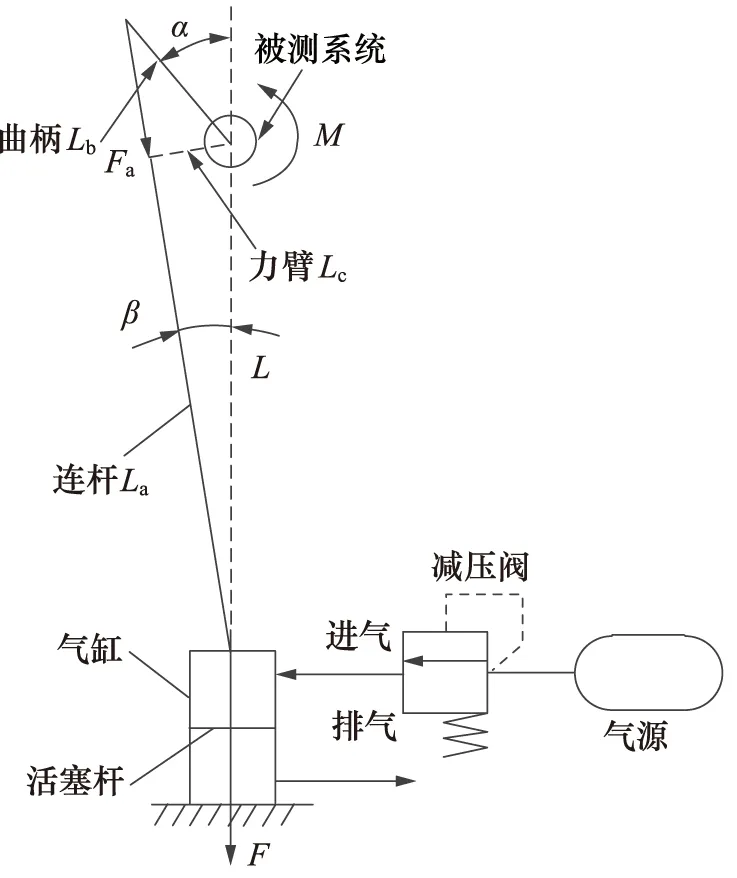

負載模擬器工作原理見圖2,負載模擬器加載系統采用曲柄滑塊原理,曲柄通過轉接部件(含扭矩傳感器)與舵軸連接,曲柄與連桿、連桿與活塞桿(相當于滑塊)均為鉸接,活塞桿運動軌跡為直線,并穿過舵軸軸心,連桿隨活塞桿做直線運動并擺動。氣源通過減壓閥調節進入氣缸的氣體壓力,為活塞桿提供推力F。舵機與負載模擬器同時工作,相互影響和耦合。當舵軸處于零位時,曲柄、連桿和活塞桿處于同一直線,無反操縱力矩輸出;當舵軸偏轉時,曲柄、連桿分別與活塞工作軸線形成偏角α和β,在活塞桿推力F作用下,舵軸反操縱力矩M隨舵偏角呈梯度增大。

圖2 負載模擬器工作原理圖

負載模擬器的設計原則如下:

(1) 小型化、通用化,滿足中小功率舵機反操縱測試需求;

(2) 在滿足氣缸密封條件的前提下,活塞桿與氣缸之間的摩擦力應盡量小,各鉸接處應轉動靈活,減小功率損耗;

(3) 合理選擇曲柄與連桿的長度,保證系統具有足夠的力矩梯度;

(4) 轉接軸應有足夠的剛度,提高系統加載精度[12];

(5) 多級限位,根據被試舵機最大舵偏角調整限位值,防止系統發散損毀舵機和設備。

3 設計方案

3.1 主要設計參數的推導

負載模擬器主要設計參數按照圖2進行推導。活塞桿推力F計算方法如下:

F=p×A

(1)

式中,p—— 經減壓閥減壓后進入氣缸的氣體壓力

A—— 活塞桿有效面積

連桿作用于曲柄的拉力Fa的計算方法如下:

Fa=F×cosβ

(2)

式中,β—— 連桿偏角

連桿力臂Lc計算方法如下:

Lc=Lb×sin(α-β)

(3)

式中,Lb—— 曲柄長度

α—— 舵偏角

根據三角函數關系,連桿La、曲柄Lb、舵偏角α以及連桿偏角β之間的關系如下:

La×sinβ=Lb×sinα

(4)

根據式(4),連桿偏角β表示如下:

β=arcsin(Lb/La×sinα)

(5)

根據式(5),確定連桿偏角β的范圍,在連桿與活塞桿的鉸接點內埋設計時,保證兩者之間不存在運動干涉。

舵機反操縱力矩M計算方法如下:

M=Fa×Lc

(6)

把式(1)~式(3)和式(5)帶入式(6),整理得到:

M=p×A×Lb×cos[arcsin(Lb/La×sinα)]×

sin[α-arcsin(Lb/La×sinα)]

(7)

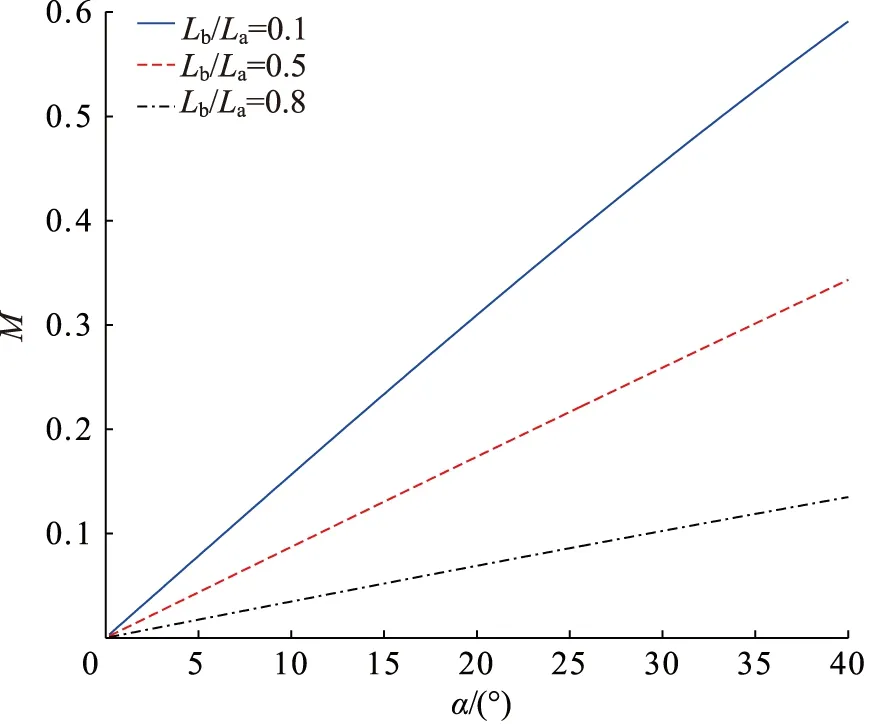

根據式(7),當p,A,Lb確定后,Lb/La對反操縱力矩M影響較大。令Lb/La分別取0.1,0.5和0.8,在舵偏角0°~40°范圍內,反操縱力矩M曲線見圖3。

圖3 反操縱力矩M曲線

根據圖3,Lb/La值越小,對應的力矩梯度和反操縱力矩越大,即在同等條件下,應使Lb/La足夠小,以使負載模擬器具有更大的測試范圍。

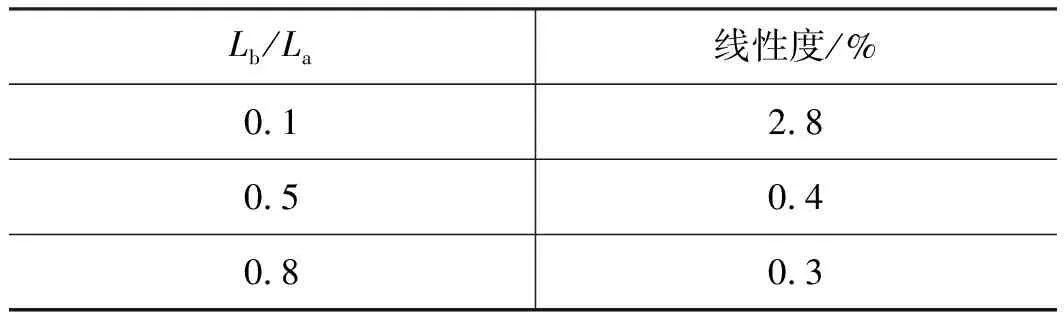

對圖3中的曲線進行擬合,計算出負載模擬器反操縱力矩的理論線性度,見表2。

表2 負載模擬器力矩線性度(理論值)

根據表2,Lb/La分別取0.1,0.5和0.8時,對應的反操縱力矩線性度分別為2.8%,0.4%和0.3%,均滿足設計要求。線性度與Lb/La取值成反比,即Lb/La取值越大,線性度越小。

活塞桿鉸接點到舵軸軸心的距離L的計算方法如下:

L=La×cosβ-Lb×cosα

(8)

舵偏角α為舵偏角速度ω的積分,即:

(9)

把式(5)和式(9)代入式(8),整理后對時間t求導,即得到活塞速度v:

(10)

根據式(10),可得出負載模擬器工作時的活塞速度,通過與斷開舵軸連接時的活塞速度對比,判斷負載模擬器是否處于反操縱加載狀態,防止出現活塞被動動作的情況。

已知,舵軸處于零位時,活塞桿初始位置L0=La-Lb,則活塞移動長度Lh表示如下:

Lh=L-La+Lb

(11)

根據式(11),可得出活塞最大移動長度,據此作為活塞行程的設計依據。

3.2 主要設計參數的確定

令Lb/La=0.1,根據式(7),當舵偏角為40°時,反操縱力矩M計算如下:

M=0.6×p×A×Lb

(12)

根據公式(12),活塞有效面積A計算如下:

(13)

令Lb=0.012 m,p取最大安全工作壓力8 MPa,M取最大設計值的1.25倍,即50 N·m,則活塞有效面積A=0.00085 m2,連桿長度La=0.12 m。

根據式(5)、式(8)和式(11),當舵偏角為40°時,計算得出活塞桿鉸接點到舵軸軸心的最大距離Lmax=0.1133 m,活塞最大移動長度Lhmax=0.0053 m。

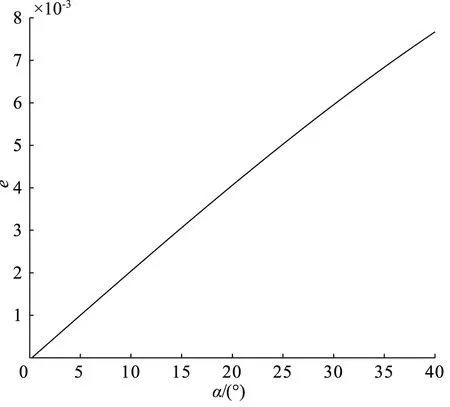

根據式(10),活塞速度與舵偏角速度的比值e曲線見圖4。根據圖4,在舵偏角0°~40°范圍內,活塞速度與舵偏角速度的比值e范圍為0~0.0076,取最大值0.0076,則活塞速度表示如下:

圖4 活塞速度與舵偏角速度的比值曲線

v=0.0076ω

(14)

式中,v—— 活塞速度

ω—— 舵偏角速度

參考主流舵機速度特性,最大舵偏角速度一般不超過13 rad/s,代入式(14),得到活塞最大速度vmax=0.1 m/s。

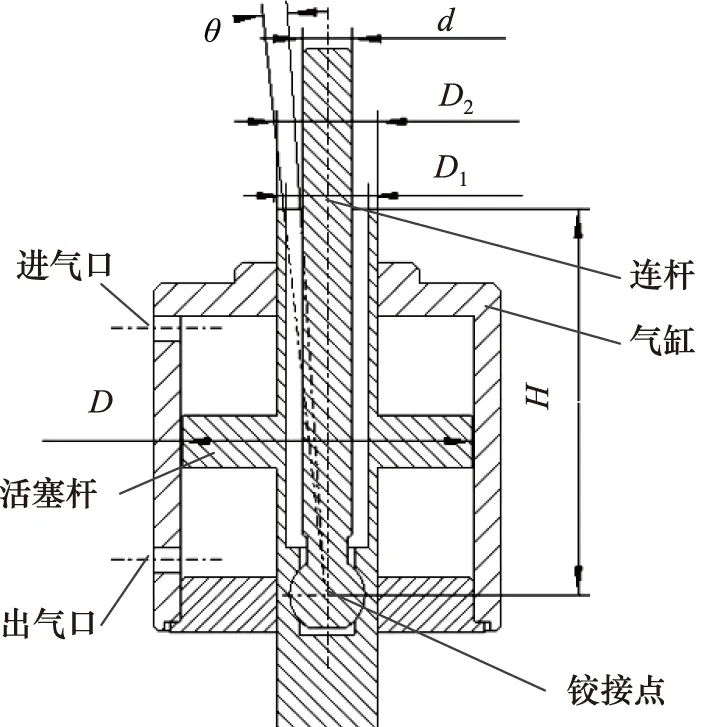

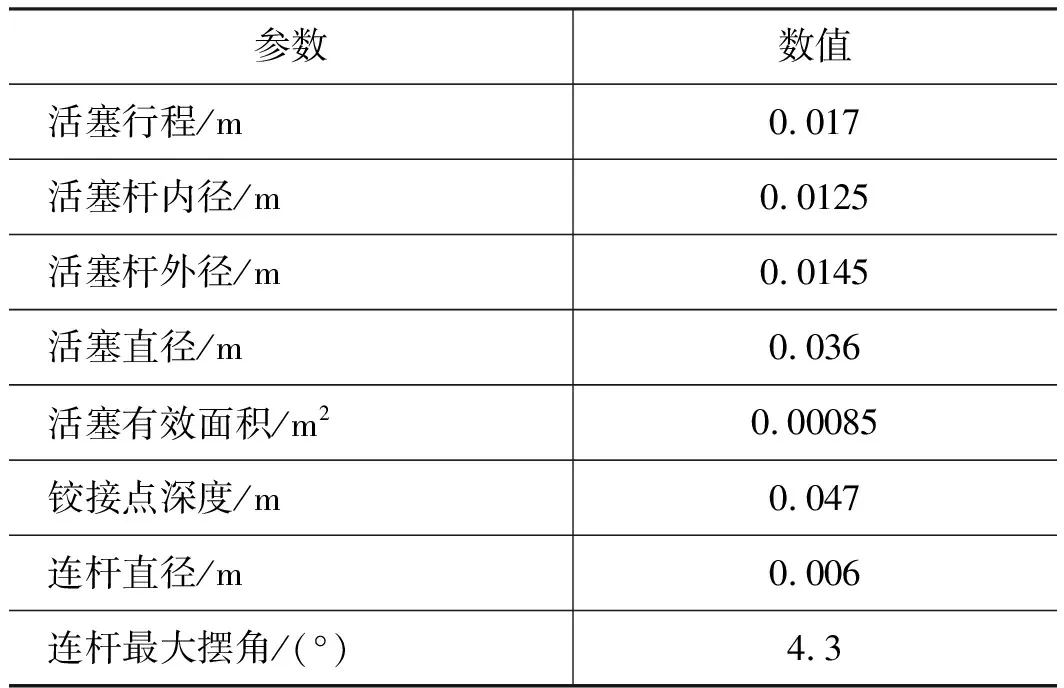

3.3 氣缸、活塞桿(含連桿)設計參數

根據小型化設計原則,盡量壓縮負載模擬器的結構空間,氣缸采用雙出桿雙作用設計,活塞桿鉸接點采用內埋式設計,如圖5所示。根據圖5,當活塞桿鉸接點采用內埋式設計時,應使連桿在活塞桿腔體內的最大擺角θ包絡連桿的工作擺角β(見圖2),即θ≥β。根據式(5),當舵偏角為40°時,連桿偏角β=3.7°,則連桿在活塞桿腔體內的最大擺角應滿足θ≥3.7°。令連桿直徑d=0.006 m,活塞桿內徑D1=0.0125 m,活塞桿外徑D2=0.0145 m,鉸接點深度H=0.047 m,則連桿在活塞桿腔體內的最大擺角θ=4.3°≥3.7°,滿足設計要求。

圖5 氣缸、活塞桿結構示意圖

活塞直徑D的計算方法如下:

(15)

已知活塞有效面積A=0.00085 m2,活塞桿外徑D2=0.0145 m,則活塞直徑D=0.036 m。已知活塞最大移動長度Lhmax=0.0053 m,令活塞中位為零位,留有一定余量,取活塞行程0.017 m。

綜上,氣缸、活塞桿(含連桿)主要設計參數見表3。

表3 氣缸、活塞桿(含連桿)主要設計參數

3.4 氣源、減壓閥及扭矩傳感器選型

氣源應為占用空間小、重量輕、響應快、輸出氣體流量穩定的高壓氣動系統,配合減壓閥實現高壓氣源到負載容腔的低壓控制[13]。參考市場主流氣源及減壓閥產品,以及出于安全考慮,氣源最大儲氣壓力不宜過大,一般不超過20 MPa。減壓閥調壓范圍可根據氣源壓力情況確定,一般為0~20 MPa,調節精度不大于0.1 MPa,采用手動或自動調節方式,同時還應具有卸壓功能。氣源與減壓閥之間應安裝過濾器,過濾精度一般不大于20 μm,去除粉塵、水分、油分等雜質,保證氣體潔凈程度[14-15]。

扭矩傳感器的量程應大于負載模擬器的最大加載力矩設計值,線性度一般不大于0.5%。

3.5 活塞速度校核

氣缸和活塞桿設計參數確定后,斷開負載模擬器與舵軸的連接,使活塞獨立工作,通過相關測試設備測試不同壓力下的活塞速度。根據試驗結果,氣壓 0.1~8 MPa時,活塞速度范圍0.17~0.28 m/s,均大于負載模擬器工作時的最大活塞速度0.1 m/s,滿足設計要求。

3.6 主要設計參數總結

根據上述設計、計算和校核情況,負載模擬器的主要設計參數均滿足技術指標要求,無結構干涉情況,活塞速度可滿足舵機始終處于反操縱狀態,負載模擬器主要設計參數見表4。

表4 負載模擬器主要設計參數

4 試驗結果及分析

4.1 試驗數據

設計完成的負載模擬器總裝模型見圖6,主要包括舵機、轉接軸、軸承座、扭矩傳感器、曲柄、連桿、氣缸組件以及附屬零部件,其中氣缸組件含活塞和活塞桿,并與氣源裝置連接。

負載模擬器試驗方法如下:

(1) 按圖6安裝負載模擬器各零部件及舵機,并連接氣源裝置;

圖6 負載模擬器模裝圖

(2) 舵機加電回零,檢查并保證曲柄和連桿的軸線重合,然后給氣缸供氣;

(3) 舵機指令信號按要求設置,試驗時采集舵機指令信號、反饋信號以及扭矩信號,舵機反饋信號來自舵機自帶位置傳感器;

(4) 通過分析舵機反饋信號和扭矩信號的對應關系,計算反操縱力矩、力矩梯度以及線性度等參數。

選擇某小功率舵機為試驗對象,根據技術要求,該舵機在舵偏角為±10°時,對應的反操縱力矩為±1.7 N·m,力矩梯度0.17 N·m/(°)。

根據式(7),令舵偏角α=10°,反操縱力矩M=1.7 N·m,得出氣體壓力p=1.065 MPa。

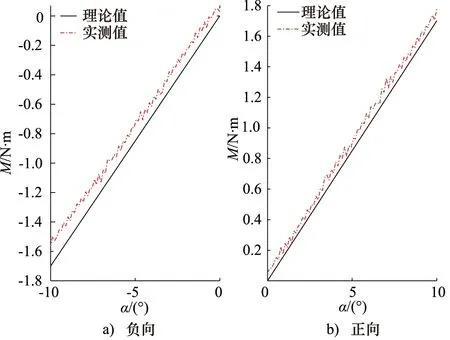

舵機進行幅值為±10°的階躍指令測試,整理舵偏角和反操縱力矩的試驗數據,試驗結果見圖7。

圖7 舵偏角與反操縱力矩曲線

試驗數據顯示,舵機負向測試時,最大力矩1.5 N·m,最大誤差11.7%,擬合后力矩梯度0.162 N·m/(°),線性度4.1%;舵機正向測試時,最大力矩1.78 N·m,最大誤差7.4%,擬合后力矩梯度0.167 N·m/(°),線性度3.2%。除負向最大誤差偏大以外,其余數據均在設計范圍之內。

4.2 誤差分析

根據圖7,舵偏角在零位時,負向和正向對應的初始力矩分別是0.05 N·m和0.03 N·m,該初始力矩始終在測試過程中疊加,導致負向力矩偏小,正向力矩偏大。計算時減去該初始值,則得到負向最大誤差8.8%,正向最大誤差5.6%,均滿足設計要求。

上述初始力矩一是來自舵機的零位誤差,二是來自負載模擬器的安裝誤差,即舵機在零位時,曲柄與連桿不在一條直線。因此,試驗前應通過舵機零位調整和負載模擬器安裝調整等方法使系統零位誤差盡量小,試驗數據分析時剔除初始力矩,使試驗結果更準確。

由于減壓閥的調節精度限制,理論氣體壓力和實際氣體壓力存在一定誤差,氣體壓力越小,相對誤差越大。同時,負載模擬器的各旋轉副和滑動副在運動過程中均有功率損耗,使得系統的工作效率下降,該現象可以通過調節氣體壓力進行適當補償。

4.3 反操縱力矩變化趨勢分析

由于舵機的最大舵偏角一般在±20°左右,且反操縱試驗要求的舵偏角一般不超過最大舵偏角的2/3,因此,很難實物驗證舵偏角±40°時負載模擬器的性能,只能綜合試驗數據及理論數據,對反操縱力矩的變化趨勢進行分析。

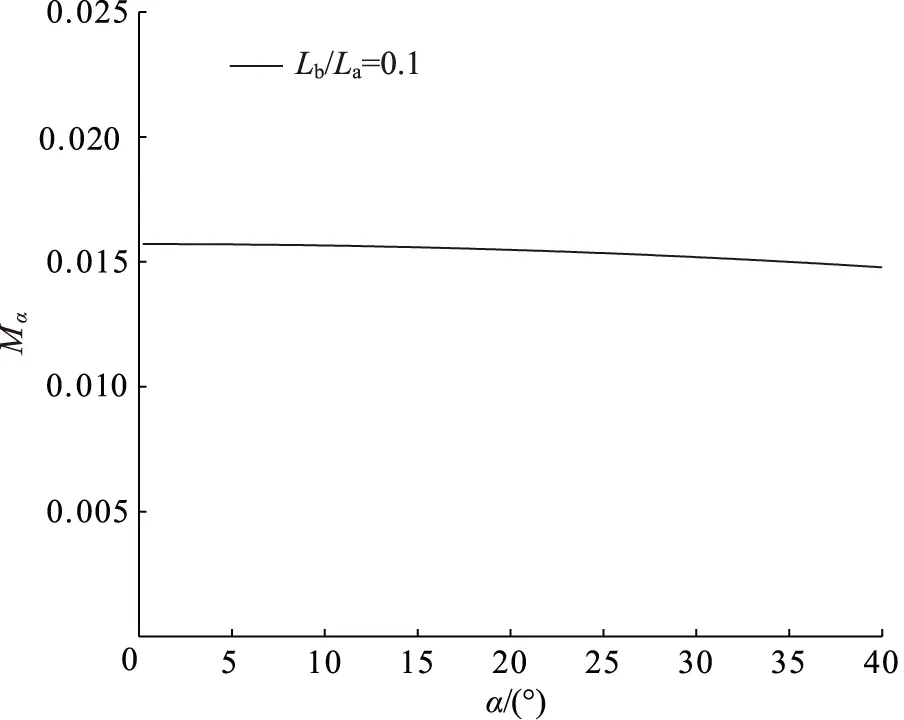

根據式(7),公式兩端同時除以舵偏角α,得到反操縱力矩梯度Mα與p,A,Lb乘積的比值。在舵偏角0°~40°范圍內,反操縱力矩梯度Mα曲線見圖8。

根據圖8,A,Lb為定值,若氣體壓力p不變,則反操縱力矩梯度在舵偏角0°~40°范圍內變化率約為2.8%。因此,當氣體壓力p不變,以某舵偏角對應的力矩梯度為計算條件時,±40°舵偏角對應的反操縱力矩理論值略有減小,但不超過2.8%。某小功率舵機試驗數據顯示,該舵機在力矩梯度0.17 N·m/(°)、舵偏角±10°條件下,負向最大誤差8.8%,正向最大誤差5.6%,在同樣力矩梯度,舵偏角±40°條件下,和最大理論誤差疊加后,負向最大誤差11.6%,正向最大誤差8.4%。壓力補償后,正負向最大誤差會縮小至10%以內。

圖8 力矩梯度Mα曲線

當加載梯度變化時,氣體壓力p也隨之變化。氣體壓力越小,系統摩擦和安裝誤差帶來的功率損耗,以及氣體壓力顯示誤差相對越大,負載模擬器測試精度越低。反之,氣體壓力越大,測試精度越高。

5 結論

氣動式反操縱負載模擬器的設計方法邏輯嚴謹,通用性強,可用于指導同類產品的設計。以某小功率舵機為例,負載模擬器的試驗數據和設計技術指標基本吻合,經數據修正或補償后,線性度、加載精度等指標均達到設計要求。負載模擬器設計方法如下:

(1) 確定曲柄和連桿長度,兩者的長度比值直接決定負載模擬器的加載梯度和測試范圍,比值越小,加載梯度和測試范圍越大;

(2) 根據曲柄、連桿以及最大舵偏角計算活塞最大移動長度,確定活塞行程;

(3) 根據最大氣體壓力和最大反操縱力矩確定活塞有效面積,同時,以小型化和無運動干涉為設計原則,確定活塞其他設計參數;

(4) 通過計算活塞速度與舵偏角速度的比值進行活塞速度校核,保證獨立工作時的活塞速度大于與舵機聯動時的活塞速度。