瓦斯隧道新型機械連接式鋼拱架錨噴支護施工技術研究

摘? 要:在復雜軟弱圍巖瓦斯隧道拱架安裝施工中,動火作業存在較大的安全隱患,基于此,研發了鋼拱架機械連接定位系統、鋼筋網夾扣,從而形成了新型機械連接式鋼拱架錨噴支護施工技術。其中上臺階施工10個循環和每循環安裝2榀拱架,同常規動火作業相比,成本節約率達9%,每循環作業節約時間0.5小時左右,使隧道循環作業工效提升3.1%,經濟效益顯著,為類似工程提供參考。

關鍵詞:軟弱圍巖;聚能爆破;瓦斯隧道;施工技術

中圖分類號:U45? ? ? 文獻標識碼:A

0 前言

鋼拱架支護在支護體系中具有強度剛度大、穩定性好、安全可靠、施工便捷等優點,因而在隧道初期支護中使用的越來越多[1-2],為了加快鋼拱架安裝速度研發了拱架安裝臺車等機械[3-4],鋼拱架安裝質量直接影響拱架工作性能[5-7],鋼架安裝通常采用焊接作業,當隧道穿越煤系地層、初期支護采用鋼支撐時,動火作業存在較大風險。基于此,工程技術人員研發了一種新型鋼拱架機械連接定位系統和鋼筋網夾扣,避免在瓦斯隧道動火作業。

1 工程概況

峨漢高速公路2~5分部主線全長約6km,橋隧比為86%。全段共有14座橋梁和2座隧道。其中隧道分別為圓木溝隧道(左洞449m、右洞435m)和豹貍崗隧道(左洞3650m、右洞3603m),均為微瓦斯隧道。豹貍崗隧道受金口河擠壓破碎帶影響,圍巖完整性較差。洞身主要為炭質板巖,巖體極破碎,炭質板巖千枚理嚴重,巖體在臨空陡壁附近的自穩能力差,巖體中地下水發育,且含較多有機礦物質,地下水泉點處常有黃色沉淀(俗稱流黃水)和鐵銹色膜狀物。隧道洞身段最大埋深689m,根據巖石強度,巖體結構,完整程度等將洞身段圍巖劃分為Ⅳ~Ⅴ級圍巖。正常涌水量為16803m3/d,最大涌水量為25205m3/d。

以避讓拱架安裝過程中接觸到的障礙物,具有很強的工程實用性。

2 技術原理

本工程瓦斯隧道施工過程中需要實現初期支護不動火作業,鋼拱架、錨桿、連接鋼筋的所有焊接、切割工作均在洞外加工廠完成,拱架加工時,在鋼拱架上按縱向連接鋼筋安裝位置開孔和焊接套管,按定位錨桿、鎖腳錨桿安裝位置焊接套管。鋼筋網片利用鋼筋網夾扣和錨墊板及錨固螺母扣夾定位,鋼筋網片之間采用20#~22#鐵絲綁扎連接。鋼拱架在洞內安裝作業時,通過拱架上的鋼套管作為導向管,鉆造錨孔后,將定位錨桿、鎖腳錨桿穿過套管和插入錨孔進行錨固,錨桿出露端用螺母、錨墊板壓鋼套管的方式鎖定鋼拱架;相鄰兩榀鋼拱架之間采用L型鋼筋縱向連接,連接鋼筋的直螺紋端朝隧道掘進方向,穿入前方鋼拱架的預留孔并用雙螺母加墊片夾固,彎頭端插入預焊在后方拱架上的鋼套管,實現拱架的縱向鎖定。采用上述機械連接方法固定鋼筋網和連接鎖定鋼拱架,最后在拱架之間噴射砼形成初期支護整體結構。

3 技術特點

(1)鋼筋網、夾扣和構成鋼拱架機械連接定位系統的鋼拱架及拱架定位套管、L型縱向連接鋼筋、錨桿等組件均在洞外制作,洞內鋼筋工程全部采用螺栓、插銷、扣夾、綁扎等機械連接方式安裝,避免瓦斯因火源引發爆炸或燃燒,極大程度上降低了瓦斯隧道施工安全風險。

(2)采用機械連接方式安裝鋼拱架、鋼筋網會增加螺栓、套筒、夾扣等材料和加工工序,材料費用有所增加,但洞內拱架安裝速度有所提升,總體縮短了隧道初期支護工序時間,綜合施工成本得到降低。

(3)受人為因素影響,焊接安裝鋼拱架的間距、傾斜度控制隨意性較大。機械式連接鋼拱架采用了定制L形縱向鋼筋,其可調范圍較小,安裝精度更高,較焊接安裝更能有效控制鋼拱架間的間距及傾斜度。

(4)采用在鋼拱架上預焊套管,錨桿穿入套管并通過螺母、墊板鎖定鋼拱架的方式,可為錨桿鉆造和安裝導向,也有利于錨桿準確定向和鋼拱架固定。

(5)采用L型鋼筋實現鋼拱架之間的縱向連接,上、下循環之間的拱架在連接時不受上循環已施作的初期支護混凝土影響;相鄰拱架間的間距可在規范允許偏差值內適當調整。

4 工藝流程及操作要點

4.1 施工工藝流程

機械連接式鋼拱架錨噴支護施工工藝流程如圖1所示。

4.2操作要點

4.2.1 施工準備

(1)設計制作。

1)拱架結構設計制作。鋼拱架按設計分單元節段制作,鋼架組合安裝圖如圖2所示。

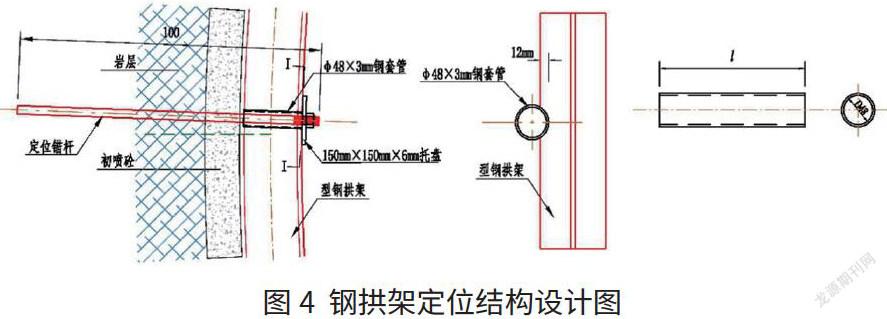

如圖3-a,拱架上按設計錨固位置及方向(鎖腳錨桿套管在拱架兩側沿拱架法向斜下交角分別為15°、30°,定位錨桿套管沿拱架法向布置)焊接套管,為了確保鑿巖鉆機鉆頭、錨桿等能順利穿過套管和實施導向鉆造,錨固作業套管采用φ48×3mm鋼管(圖3-d)。套管嵌入鋼拱架翼緣板12mm(圖3-b、圖3-c),并與拱架之間焊接牢固。

如圖4所示,鋼套管長度宜超出鋼拱架型鋼高度3mm,套管口在錨桿外露端與鋼拱架平齊。

鋼拱架連接縱向鋼筋彎頭處采取在拱架肋板上焊接定位套管,套管用φ32×2.5mm鋼管制作,管長50mm;鋼拱架連接縱向鋼筋直螺紋處采取在拱架肋板上預割螺孔,孔長48mm,長孔兩端采用14mm半圓形構造。鋼拱架縱向連接結構設計見圖5。

2)縱向連接鋼筋設計制作。縱向連接鋼筋結構設計如圖6所示。鋼拱架縱向連接鋼筋采用L型鋼筋,按設計拱架間距+143mm下料加工,鋼筋一端進行L型預彎,預彎后直線段長度60mm;另一端采用車絲機車絲,絲桿長度設置150mm。

(2)鋼筋網夾扣設計制作。

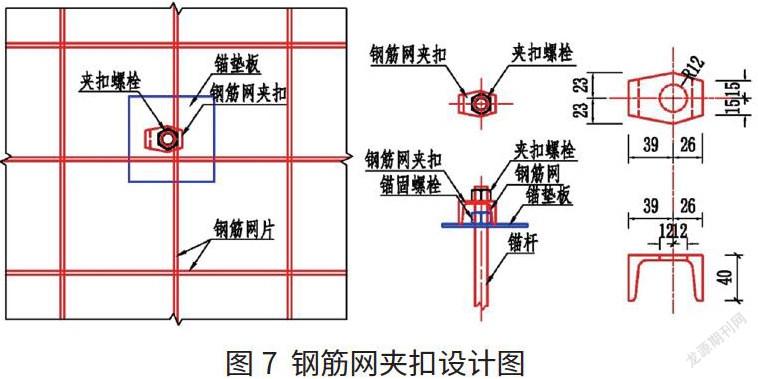

如圖7所示,采用6.5#槽鋼或用鋼板加工制成鋼筋網夾扣,鋼筋網片利用鋼筋網夾扣和錨墊板及錨固螺母扣夾定位。

(3)掌子面開挖后處理。

掌子面開挖應采用光面爆破,開挖出渣后安排專人排危,清除松散、破碎及易坍塌塊體,保證施工安全。

4.2.2 初噴砼

噴射砼符合設計要求的強度等級,應采用濕噴方式,初噴砼在掌子面排危后立即進行,噴射砼厚度不小于4cm,盡早封閉巖體表層,防止圍巖在空氣中暴露過久出現風化剝落,危害工程安全。

4.2.3 測量放樣

初噴砼完成,測量斷面,放樣系統錨桿、鋼拱架位置。

4.2.4 系統錨桿施工

系統錨桿與圍巖面正交,采用鑿巖鉆機鉆孔,造孔至設計深度后用高壓風清除孔內巖屑,然后安裝錨桿、墊板和螺母,錨墊板應緊貼噴射砼表面。

4.2.5 鋼筋網片安裝

鋼筋網片在洞外焊接成型,洞內安裝,網片尺寸根據相鄰系統錨桿之間的間距確定,相鄰網片之間的搭接長度不小于30倍鋼筋直徑且不小于一個網格長邊尺寸。

根據巖面的實際起伏狀鋪設鋼筋網,鋼筋網與被支護巖面保持約3cm的間隙,利用錨桿出露端安裝夾扣和螺母并將夾扣壓在錨墊板上。通過夾扣和錨桿緊固螺母固定鋼筋網片,網片之間用20#~22#鐵絲綁扎連接。

4.2.6 鋼拱架拼裝

鋼拱架按單元分節段制作,拼裝成整體后安裝,節段之間采用螺栓連接。

4.2.7 鋼拱架及定位錨桿、鎖腳錨桿安裝

鋼拱架宜用拱架安裝臺車安裝,就位后先安裝定位錨桿。將鑿巖鉆機鉆桿穿入拱架上預焊的鋼套管內,抵緊圍巖鉆孔,成孔用高壓風清孔,安裝好錨桿,在露出鋼套管的錨桿端安裝錨墊板并用螺母緊固。

鋼拱架鎖腳處采取和定位錨桿相同的方式鉆造、安裝鎖腳錨桿。

4.2.8 安裝縱向連接鋼筋

將L型縱向連接鋼筋的直螺紋端套入1套螺母、墊圈,并將螺母退至螺紋另一端,按照直螺紋端朝掌子面方向、彎頭端朝定位套管方向,將連接鋼筋斜舉入兩榀鋼拱架之間,先將直螺紋段插入預留孔,再將彎頭插入定位套管。然后將已安裝螺母旋至抵緊鋼拱架肋板,再套入墊圈、螺母夾固工字鋼。

4.2.9 施作超前支護

鋼拱架形成整體后,按照設計要求施作超前錨桿或超前注漿小導管支護。

4.2.10 復噴砼

噴射砼符合設計要求的強度等級,復噴砼應采用濕噴方式,在前述工序全部完成后施作,可采取分層噴射方式防止噴射砼積厚掉落,但后一層噴射砼應在前一層砼終凝前進行,直至將砼完全填滿鋼拱架之間結束。

5 效益分析

通過現場實踐對比分析,采用新型機械連接鋼拱架作業方案較之動火(焊接)作業方案安裝鋼拱架速度快,每循環作業節約時間0.5小時左右,使隧道循環作業工效提升3.1%。采用機械連接鋼拱架作業方案,成本節約率達9%,每循環作業節約時間0.5小時左右,隧道循環作業工效提升3.1%。

6 結論

在目前山區瓦斯隧道施工中采用新型機械連接式鋼拱架錨噴支護施工技術,鋼拱架、錨桿、連接鋼筋的所有焊接、切割工作均在洞外加工廠完成,洞內可完全使用不動火作業,降低了安全風險;定制的L形縱向鋼筋、預焊鋼套管等大大提高鋼拱架安裝精度,與傳統洞內焊接安裝相比,具有較好的技術優勢;較之動火(焊接)作業方案,新型機械連接鋼拱架作業方案在半成品加工費及連接附件費用上雖有增加,但在工序時間上有所節約,進而實現綜合成本節約,經濟效益顯著,值得推廣。

參考文獻

[1]廖先進,李世軍,賀宏偉.汶川縣漩三公路隧道初期支護施工技術研討[J].黑龍江交通科技,2012,35(11):97-98.

[2]劉正龍.躍龍門隧道多功能安裝機快速施工技術研究[J].中華建設,2020(1):162-166.

[3]惠武平.鐵路隧道鋼拱架機械輔助安裝施工技術[M].天津:中鐵十八局集團有限公司,2014.

[4]元偉,李家春,何雪,等.兩臂一籃式鋼拱架安裝機研究及有限元分析[J].現代機械,2018(2):11-14.

[5]岳國忠.關于隧道施工中鋼拱架連接的幾點建議[J].山東工業技術,2015(23):86-87.

[6]金明亮.公路隧道鋼拱架施工技術及質量控制要點[J].甘肅科技縱橫,2016,45(3):33-35.

[7]武永德.隧道鋼拱架連接板拼裝精度技術及應用[J].科技與創新,2019(8):158-159.

收稿日期:2021-08-06

作者簡介:熊朝家(1967—),男,重慶人,本科,高級工程師,從事工程項目管理、安全環水保管理、質量進度管理工作。