荔灣3-1 氣田開發模式用于南海天然氣水合物開發的可行性評估

馬小飛

(深圳市惠爾凱博海洋工程有限公司,廣東深圳 518067)

2017 年5 月18 日,我國宣布在南海北部神狐海域進行的天然氣水合物試采獲得成功。同年,天然氣水合物成為中國第173 個礦種[1]。據測算,神狐海域資源儲存量1 500×108m3,具備支撐產業化的資源基礎,廣東省計劃到2030年后在此海域建成年產10×108m3天然氣的水合物開發先導試驗區。針對南海天然氣水合物開發計劃,研究其開發模式十分必要,以應對南海天然氣水合物順利轉入商業化開發做準備。

海洋型天然氣水合物主要是甲烷水合物,其水合物采出氣中甲烷體積分數一般大于99%[2]。常規天然氣中甲烷體積分數一般也在85%以上,還含有少量高分子量的烴及其它無機氣體。因此水合物采出氣和常規天然氣的主體成分大體相同,都是甲烷。廣州海洋地質調查局在2017 年和2020 年進行了兩次水合物試采并取得了圓滿成功,試采裝備為國內自主建造的具有世界先進水平的深水半潛式鉆井平臺藍鯨一號和藍鯨二號。從用于天然氣水合物試采的海洋工程裝備角度看,深水天然氣水合物的開發與深水天然氣資源的開發緊密相關,深水天然氣田的開發模式可以借鑒用于南海天然氣水合物的商業化開發。

南海荔灣3-1深水氣田開發區塊的地理位置與南海天然氣水合物開發先導試驗區相鄰,環境條件相似。同時,荔灣3-1 深水氣田也是中國在南海1 000 m 水深以上到目前為止唯一投產的深水天然氣項目,從2014年投產以來已成功運行多年,其開發模式值得借鑒。為此,結合水合物采出氣特性,從技術可行性的角度,對荔灣3-1氣田開發模式是否也同樣適用于南海天然氣水合物商業化開發進行評估。

1 荔灣3-1深水氣田開發模式

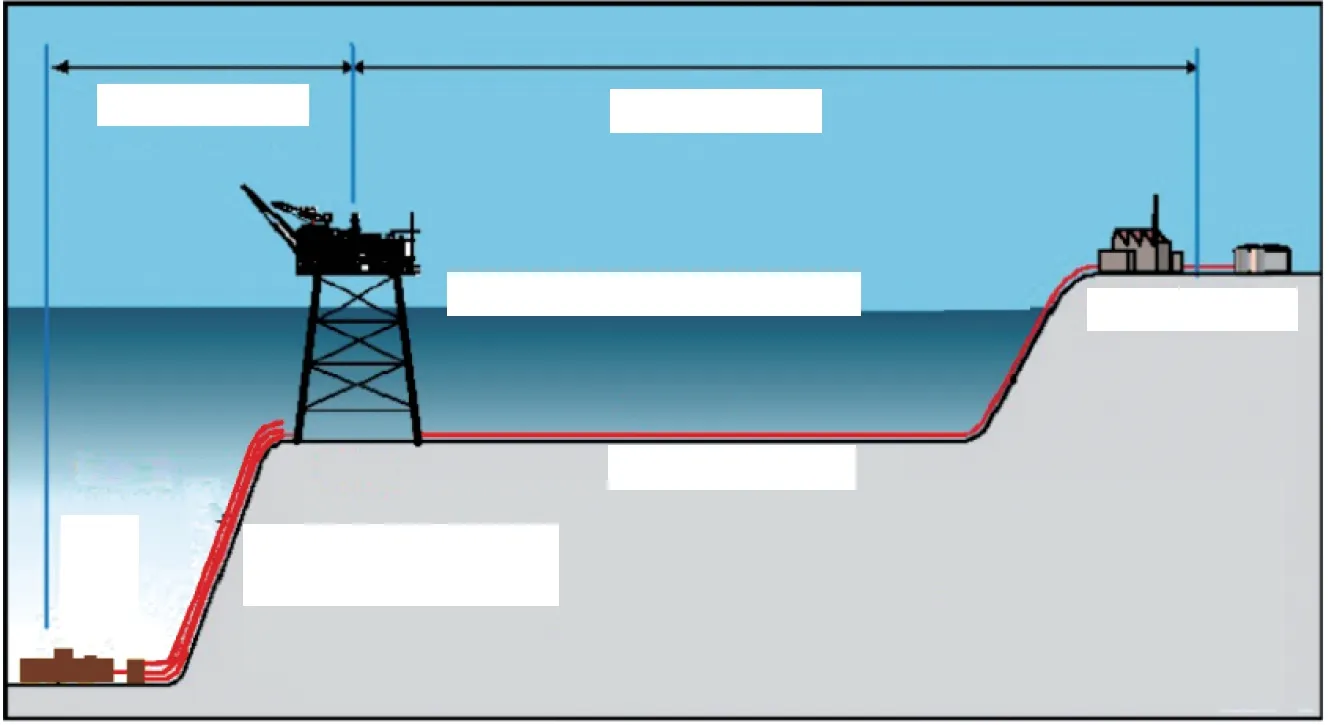

荔灣3-1 深水氣田開發模式采用的是“水下井口(1 480 m 水深)+淺水固定平臺(190 m 水深)+陸上天然氣處理廠”的開發模式[3],即水下井口回接至淺水平臺的開發模式,屬于海洋油氣田半海半陸式開發模式中的一種。

荔灣3-1 深水氣田位于南中國海珠江口盆地,區塊面積約3 965 km2,水深約1 350~1 500 m[4]。南海陸坡地形具有以下特點:

(1)從海岸線至200 m水深處相距約250 km,海底坡度平緩;

(2)從200 m 水深處至1 500 m 水深處相距小于100 km,海底坡度陡峭。

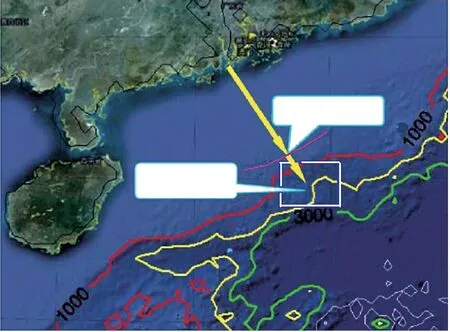

荔灣3-1 深水氣田區塊位于陡峭陸坡上,具體位置水深示意圖見圖1。

圖1 荔灣3-1深水氣田區塊位置

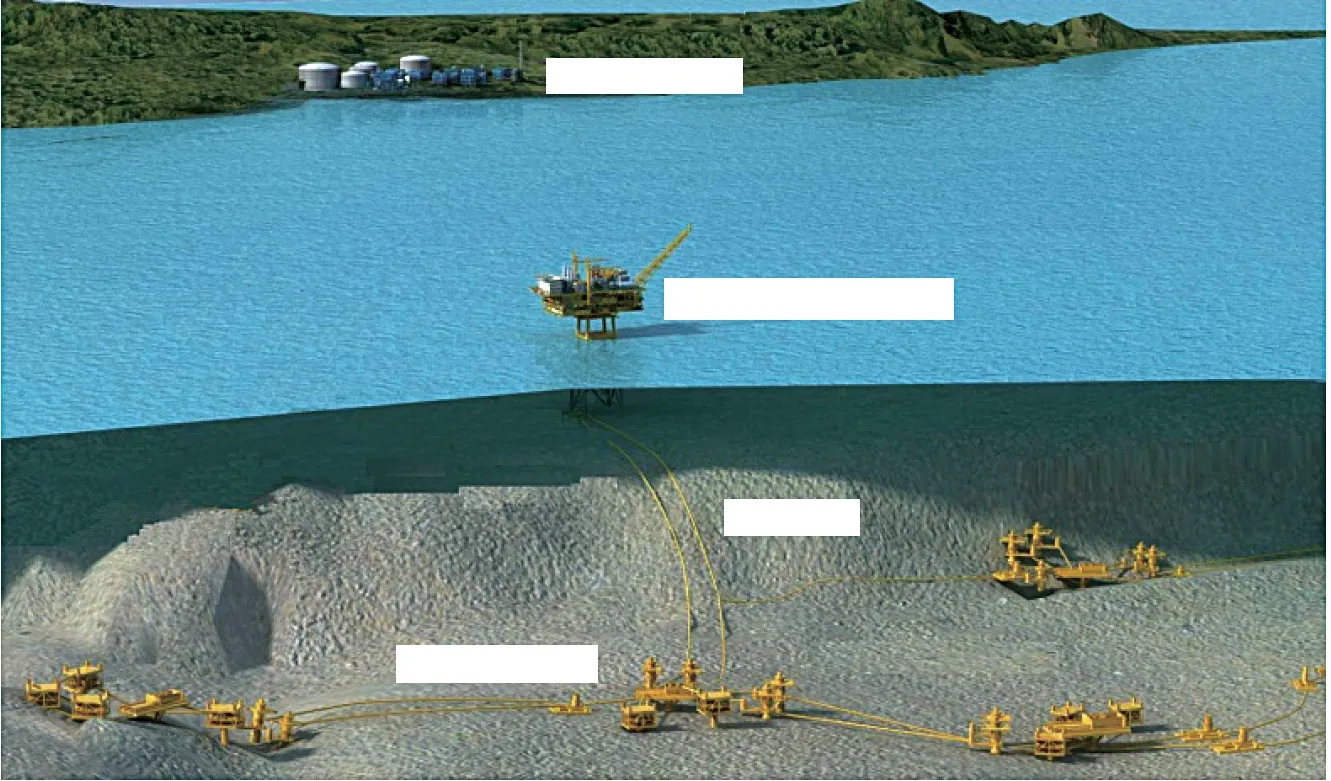

荔灣3-1 氣田開發工程主要由深水部分、淺水部分和陸地處理終端三部分組成[4],見圖2。

圖2 荔灣3-1氣田開發工程總體開發方案

LW3-1氣田主工藝流程:來自LW3-1水下生產設施的井流物通過深水海底管道輸送至淺水平臺后,進入相應的氣/液分離系統進行處理,分離出的氣相依次進入濕氣增壓系統、天然氣脫水系統進行處理,處理后的干氣進入干氣壓縮系統增壓后進入外輸海底管道,輸往陸上終端天然氣處理廠進一步處理[4]。

荔灣3-1氣田開發模式中的主要生產設施包括如下:

(1)深水水下生產設施,主要包括10 口水下生產井,位于水深1 200~1 500 m;

(2)一座導管架形式的淺水固定式生產處理平臺,位于水深190 m 處,配備有天然氣預分離和脫水系統、天然氣增壓外輸系統和抑制水合物在深水海底管道內生成的乙二醇注入系統;

(3)從深水水下生產井口回接至淺水固定式生產處理平臺的海底管道、臍帶纜和化學藥劑注入管線,具體為:2 條75 km 長的深水海底管道,一條75 km長的臍帶纜,一條75 km長的乙二醇注入管線;

(3)從淺水固定式生產處理平臺至陸地處理終端的海底管道,具體為:1條261 km長的淺水海底輸送管道;

(4)一座臨近澳門、位于珠海高欄島的陸地天然氣處理終端,占地面積約145×104m2。

2 南海天然氣水合物開發模式概述

2.1 南海天然氣水合物采出氣特點

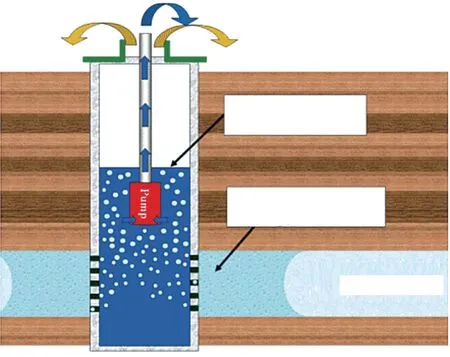

南海天然氣水合物礦藏在其埋藏條件下是固體,埋深在海底泥面下300 m 以內,含水合物層沉積物為松散的青灰色(含)鈣質生物的黏土質粉砂和(含)鈣質生物的粉砂[5],為泥質粉砂型礦藏,地質結構不穩定。目前海洋天然氣水合物主要采用降壓法進行開采,降壓法是通過電潛泵抽取開采井內的自由水從而降低水合物儲層的靜態壓力,使其低于水合物在該區域溫度條件下的相平衡壓力而分解為甲烷氣和水,1 m3的天然氣水合物可在常溫常壓下釋放164 m3甲烷氣和0.8 m3的水。同時,水合物分解造成儲層中砂粒間的膠結力減小,使得大量砂粒脫離原始狀態,大部分砂粒由井下防篩管攔截于水合物層,小部分細小砂粒透過防篩管進入下游生產處理系統(見圖3)。

圖3 降壓法開采海底天然氣水合物

天然氣水合物的開采方式導致采出氣的溫度和壓力都相對較低,采出能量主要依靠其自身的相變,屬于被動性開采,在2020 年初水合物第二次試采中持續產氣30 d,產氣總量達到86.14×104m3,日均產氣量達到2.87×104m3[6],由此可以看出目前水合物試采單井日產氣量在3×104m3左右。常規海洋天然氣田采出氣主要依靠地層正壓產出,地層能量充足,采出氣具有高溫高壓的特點,單井日產氣量可達到(50~100)×104m3,因此天然氣水合物單井產氣量約為常規海洋天然氣單井產氣量的6%左右。按廣東省計劃到2030 年后在南海水合物開發先導試驗區建成年產氣10×108m3天然氣的產能,需要約100口生產井。

2.2 南海先導試驗區天然氣水合物開發模式設計

圖3中,采氣井下入至水合物儲層,安裝于井底的電潛泵排出井內自由水從而降低儲層的靜水壓力,降壓后的天然氣水合物分解為甲烷氣和水,水通過電潛泵持續排出,氣體通過生產井表層套管溢出。由于水合物分解后流動泥砂的存在,甲烷濕氣中夾帶有極少量的細砂,電潛泵排出的水中夾帶有一定量的泥砂。基于水合物采出氣液的特點,參照荔灣3-1 氣田開發模式,天然氣水合物工藝處理流程設計如下:

夾帶泥砂的排出水,通過海底管道輸至幾十千米外的淺水平臺進行處理不現實也無必要,在不會產生對環境有害物質的前提下,每口生產井由電潛泵排出的水各自通過一段較短的海底管道引至海底合適的位置后直接排放。

從每口生產井套管內溢出的濕甲烷氣經水下管匯匯合后,通過深水海底管道輸送至位于淺水區的固定式生產處理平臺進行采出氣預處理,分離雜質后的甲烷氣進入濕氣增壓系統,增壓至陸地處理終端要求的接收壓力后,再進入天然氣三甘醇脫水系統,脫水后的合格干氣通過淺水海底管道輸至陸地處理終端。

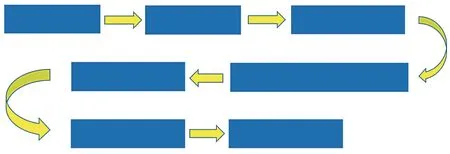

天然氣水合物開發工藝處理流程及剖面示意圖見圖4、圖5。

圖4 水合物采出氣工藝處理流程

圖5 天然氣水合物開發剖面示意圖

圖5 中淺水導管架平臺建在水深約200 m 處,淺水平臺位置距離水下生產系統集輸管匯約80 km,在平臺處理后的合格干氣經平臺天然氣壓縮機增壓后通過約260 km 的淺水海底管道輸至陸地處理終端進一步處理。開發模式按工藝流程順序由如下生產設施組成。

(1)深水水下生產設施,主要包括100口水下生產井,位于水深1 200~1 500 m處;

(2)從深水水下生產井口回接至淺水固定式生產處理平臺的海底管道和臍帶纜,長度約80 km;

(3)一座導管架形式的淺水固定式生產處理平臺,位于水深約200 m處;

(4)從淺水固定式生產處理平臺至陸地處理終端的海底管道,長度約260 km;

(5)一座位于近海岸處的陸地處理終端,處理能力為每年10×108m3天然氣。

3 南海天然氣水合物開發模式可行性評估

3.1 生產設施技術可行性評估

開發模式中主要生產設施包括有固定式生產處理平臺、水下生產系統和海底管道。固定式生產處理平臺為導管架形式,在我國南海海域有約三十年的成功運營經驗,設計和建造在國內都很成熟,具有建造周期較短、投資成本和運維成本較低、安全可靠的優勢,特別是在面對南海惡劣環境(超強臺風和超高波浪)的安全性上相比其它類型的生產平臺具有較強的優勢。

南海天然氣水合物開發先導試驗區與荔灣3-1深水氣田開發區塊的地理位置相鄰,水深都在1 000~1 500 m之間,水下生產設施和海底管道所處的外部作業環境條件相似,因此水下生產系統和深水海底管道從裝備技術角度看是可以實現的,不存在大的技術瓶頸。對于水下生產系統,相比常規海洋天然氣高流量、高溫、高壓的特點,水合物采出氣具有低流量、低溫、低壓的特點,對生產系統的技術要求相對更低,因此,用于天然氣水合物開發的水下生產系統,可以在現有天然氣開采水下生產系統的基礎上進行簡化,進行適當的輕小型化改造,降低水下生產系統的投資成本。

目前,國外的5 家水下生產設施廠商(FMCTechnologies、Cameron、VetcoGray、GEOil&Gas、Aker-Solutions 和Dril-Quip)在市場上具有壟斷地位[7]。同時,國內也有多家知名海洋工程裝備制造企業正在研制水下采油樹等水下生產設施,其中一些知名鉆井設備供應商在政府產業基金(如廣東省海洋六大產業專項扶持基金等)的扶持下,正在研制適用于天然氣水合物開采的小型水下井口系統,其研制成功與否,在于產品能否遵照相關標準規范,順利通過壓力循環測試、高低溫循環測試、載荷循環測試及外部高壓測試等,以鑒定產品各個部件能否滿足額定工作條件的要求[7]。

3.2 工藝流程可行性分析

基于荔灣3-1 氣田開發模式,天然氣水合物開發工藝流程面臨以下3個問題:

(1)深水流動保障的問題:天然氣水合物采出氣通過長輸海底管道輸送至直線距離70 km 外的淺水固定式生產處理平臺,兩點水深相差超過1 000 m,相應海底管道需沿陸坡爬高約1 000 m 以上,其輸送能量主要依靠天然氣水合物分解后的自然壓力,水合物采出氣在較低的輸送壓力下是否能通過長輸海底管道到達淺水平臺需要認證;

(2)深水海底管道內水合物形成的問題:降壓分解后的天然氣水合物采出氣本身溫度一般在10℃左右,在深水海底低溫環境中采出氣極易再次形成水合物而堵塞海底管道,需要進行水合物解堵作業;

(3)深水海底管道清管作業的問題:天然氣水合物采出氣中夾帶的少量細砂,在輸送一段時間后極易在海底管道凹點處形成固體沉積而造成輸氣不暢,需要定時進行清管作業。

下面就以上所述問題,分析工藝處理流程是否可行。

針對深水流動保障的問題。使用工藝模擬軟件ASPEN HYSYS 中PIPENET 組件對長輸海底管道進行模擬計算,模擬輸入數據分析如下:

(1)海管長度:南海天然氣水合物開發先導試驗區到大陸坡邊緣的直線距離超過70 km,參考鄰近區域荔灣3-1 氣田海管路由,坡上分布超過10條深淺不一的溝壑,海底輸送管道需沿著溝壑鋪設。海管走向從剖面來看由若干段折線和斜線相連接,深水海底管道的長度在現有直線距離的基礎上增加一定的長度,綜合考慮后海管模擬計算長度取80 km[8];

(2)輸送起點的溫度和壓力:水合物開發先導試驗區海域均深1 250 m,水合物儲層深度距海底泥面平均約200 m,在松散的海底沉積物內,孔隙水相互連通并與底層水相連,沉積物中孔隙水壓力即為靜水壓力,模擬中采用靜水壓力計算水合物沉積層的壓力,水合物儲層總的靜水壓力取1 450 m 水柱。海底環境溫度為3.3~3.7℃,地溫梯度為4.3~6.77℃/100 m,水合物儲層溫度15℃。基于以上環境溫度和壓力,計算得出采出氣輸送起點的溫度和壓力分別為9.7℃和6 900 kPa[9]。

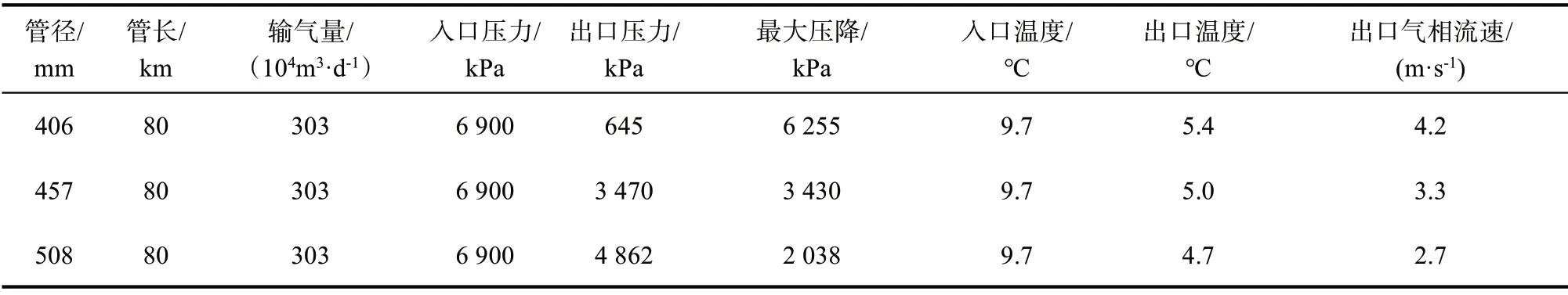

基于以上數據選取3種管徑對深水海底管道進行模擬計算,具體結果見表1。

基于表1,綜合考慮采出氣輸送的經濟性和生產要求,選用457 mm 管徑的海底管道可以保證水合物采出氣輸送至淺水平臺。

表1 深水海底管道輸送參數模擬結果

通過工藝模擬軟件ASPEN HYSYS 進行模擬計算,水合物采出氣在深水海底管道長距離輸送過程中,水合物極易在海底管道再次生成。對于較長距離的輸氣管道,注入化學抑制劑(甲醇或乙二醇)是抑制水合物形成的有效措施[10],也是目前海上油氣田普遍使用的方法,具有成本較低、效果好的優點。參考荔灣3-1氣田在天然氣輸送起點注入乙二醇的方法[11],配置一條長輸化學藥劑注入管線可以解決此問題。

針對深水海底管道清管作業的問題。當海底管道發生異物堵塞時需進行清管作業,傳統的海上清管作業是通過位于起點的發球器和位于終點的收球器進行點對點的單向清管方式。水合物采出氣起點是位于水深1 000 m 以上的水下管匯,傳統的清管作業無法實現。荔灣3-1氣田在深水海底管道部分采用雙海管輸送方案,兩條深水海底管道形成獨立的清管回路,通過設在淺水區固定平臺上的清管球收發球器完成深水海底管道的清管作業。該雙管輸送方案經過詳細論證,與單管輸送方案最終投入成本相差不大,而且雙管方案在氣田產氣量較低時可進行單管輸送,有利于生產管理[11]。因此,借鑒荔灣3-1 的深水雙管輸送方案可以解決水合物輸送過程中的清管問題。

4 結論

借鑒荔灣3-1 深水氣田開發模式,結合天然氣水合物采出氣特性,設計出南海天然氣水合物開發模式,生產設施和工藝處理流程的技術可行性進行評估。認為荔灣3-1氣田開發模式可以作為未來南海天然氣水合物商業化開發時考慮采用的一種方案。但此開發模式也存在一些缺點:導管架固定式平臺受限于作業水深,位于深水區的水下生產系統回接距離遠,管道壓力損失大,對采出氣井口壓力有要求,受限于降壓法開采,生產井的生命周期和采收率都會受到一定影響;深水流動安全保障計算結果表明采出氣起點壓力可以輸至淺水平臺,但由于低溫低壓的影響,水合物在海管內極易再次生成,需要額外增加一條從淺水平臺至水下生產系統的乙二醇注入管線,從而增加了投資費用和運營費用。

2017 年和2020 年南海天然氣水合物相繼成功試采,天然氣水合物的商業化開采提上日程。海洋天然氣水合物開發是新生事物,但采出物處理工藝與傳統天然氣處理并無本質不同。本文研究成果為南海天然氣水合物商業化開發的工程方案選擇提供了參考。