預氧化浸水煤體表面結構變化及復燃特性*

步允川,牛會永,邱 天,李碩鵬,楊雁曉,徐永亮

(1.北京科技大學 土木與資源工程學院,北京 100080; 2.北京化工大學 機電工程學院,北京 100080;3.河南理工大學 安全科學與工程學院,河南 焦作 454000)

0 引言

煤炭開采過程中,采空區破碎遺留的煤與空氣發生緩慢氧化并釋放熱量,當放出熱量大于吸收熱量時,促進煤持續氧化,產熱量加快將引發礦井火災事故[1-3]。據調研,90%以上礦井火災均因煤自燃引起[4-5]。顆粒煤氧化和燃燒等物理化學變化均在煤粉顆粒表面和孔隙中進行[6-7],煤樣表面積與孔徑變化影響其自燃特性。采空區遺煤很容易出現高溫預氧化現象,受通風供氧不足等原因限制,高溫預氧化煤樣遺留在采空區,很容易因滲水造成浸泡,疏放水后其表面孔隙結構發生較大變化。因此,不同煤巖體裂隙發育下漏風強度引起氧濃度變化與煤氧接觸面積比成為預氧化浸水煤自燃主要影響因素[8-9]。

目前,部分學者針對浸水煤與貧氧狀態下煤自燃特性開展研究:Zhai等[10]通過分析水浸煤孔徑分布與活性基團變化發現,水浸會使現有孔隙增大且形成新的孔隙,造成煤比表面積及總孔隙體積增大,增強官能團活性,增大煤自燃風險;Song等[11]利用電子掃描、氮氣吸附、色譜吸氧和電子自旋共振光譜儀等對浸泡煤表面形貌、孔結構與自由基參數進行分析得出,浸泡后煤孔徑增大,煤氧吸收率得到有效提高,浸泡時間越長自燃風險越高;Sun等[12]研究煤在固定氧化溫度和固定浸水時間再次氧化后自燃危險程度得出,浸泡和空氣干燥的煤比原煤更容易氧化,遺煤經浸泡后孔隙、自由基、官能團均發生變化,風干后2次氧化氣體量也發生明顯變化;周福寶等[13]研究21%,17%,13%,9%,5.8%氧濃度條件下CO、CO2、C2H4氣體產生規律,得出氧化產物生成隨氧濃度降低出現 “滯后效應”;文虎等[14]采用熱重實驗研究氧氣體積分數和升溫速率對弱黏煤燃燒特性影響,得出氧氣體積分數對自燃參數的影響大于升溫速率對自燃參數的影響;賈廷貴等[15]利用熱重與差示掃描實驗分析不同水分含量下升溫特性及傳熱特性變化得出,當冷水粉增加時,擴散系數與導熱系數減小,同時比熱容與吸熱量增大。

目前,學者主要針對浸水或不同供氧條件對煤自燃的影響進行研究,而我國西北地區、黃河流域淺埋煤層賦存較淺、煤層含水量大,采空區高溫預氧化遺煤浸水風干后很容易造成2次氧化煤自燃事故。本文主要以高溫預氧化浸水風干煤為研究對象,通過分析宏觀表面演化結構,以及不同供氧濃度下TG-DSC自燃特征參數變化,得出高溫氧化浸水煤貧氧燃燒特性,研究結果可為上覆采空區高溫氧化浸水造成的煤復燃防治提供理論指導。

1 煤樣制備與實驗過程

實驗煤樣選用新疆某礦區長焰煤,經密封儲存運至實驗室,剝離表面氧化層后將煤樣粉碎篩分成40~80目(0.18~0.38 mm)4份;煤樣放置在真空干燥箱中(30 ℃、相對壓力-0.08 MPa)干燥72 h,取出2份煤樣分別放置在程序升溫箱中,按初始溫度40 ℃、干空流量50 mL/min、升溫速率1 ℃/min條件分別升溫至200 ℃,300 ℃后恒溫5 h;隔絕空氣降至室溫,將其與原煤樣分別放在裝有蒸餾水的錐形瓶中封口浸泡200 d取出并自然風干3 d,放置真空干燥箱干燥48 h,并分別標記為O200I200、O300I200、S200,原煤記為RC,所有煤樣封存備用。煤樣工業分析見表1。由表1可知,預氧化浸水煤樣水分增加,而浸水后煤樣水分增加量相對最大。

表1 煤樣工業分析Table 1 Coal sample industry analysis %

實驗采用電子掃描顯微鏡(SEM,型號為Merlin Compact)觀察不同條件下煤樣形貌結構變化,將真空環境分辨率設置為10 nm,圖像放大5 000倍,為提高檢測煤樣導電性以保護儀器,煤樣檢測前需要進行噴金處理。采用低氮法確定其微觀結構特征參數,6個樣品脫氣稱重后,以高純N2(99.999%)為吸附質,測量溫度設置為77 K,相對壓力下(P/P0)測量范圍為0.001~0.998,在液氮環境下進行測量,孔徑和比表面積可重復精度分別為0.02 nm和1%,采用BET和BJH數學模型計算孔隙比表面積與孔徑分布情況。

熱分析實驗采用STA449C同步熱分析儀,實驗設置初始溫度30 ℃,升溫速率10 ℃/min,終止溫度800 ℃,不同浸水時間、不同風干時間煤樣質量(25±1) mg,樣品容器為Al2O3坩堝,在高純N2和O2下,利用自動配氣將氣體配比為21%,15%,10%,5%后進行熱重實驗,研究預氧化浸水煤貧氧復燃參數變化。

2 實驗結果分析

2.1 煤樣孔徑演化特征

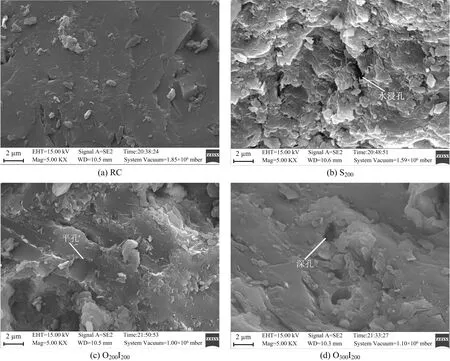

煤是具有多孔介質的復雜固體物質,內部孔隙結構發達,增大煤中有機物與外界氣體接觸幾率,為煤氧復合反應提供較大接觸面積[16-17]。預氧化浸水煤樣SEM圖如圖1所示。

圖1 預氧化浸水煤樣SEM圖Fig.1 SEM image of each processed coal sample

煤內部含有較多礦物質且結構復雜,部分礦物質分布在煤表面,部分分布在煤體內部,大部分原煤孔隙空間被礦物質阻塞[18]。由圖1可知,相對原煤平整光滑表面,S200煤樣表面更加粗糙,原生孔隙相對增多,松散性相對較大,具備易吸附各類氣體的表面結構,在氧化過程中煤氧吸附能力加強。浸水使原有煤結構破裂性加強,疏通含有松散礦物質的孔隙,并進一步演化為溶脹孔,使內部孔隙增大。預氧化煤樣浸水后,煤樣表面結構相對浸水煤樣較光滑,粗糙性減弱,大孔隙明顯存在,主要原因為高溫預氧化使煤樣表層有機物分解,氧化孔增加,浸水后使氧化孔隙內與表層疏松性有機物與無機物脫落,氧化層被水分子溶解,同時疏通孔隙內部通道,使煤樣孔隙增大。

根據氮氣吸附脫附規律,利用BET法計算各煤樣比表面積,用BJH法計算各煤樣總孔體積和平均孔徑等參數,煤樣孔隙結構參數變化見表2。由表2可知,浸水后煤樣比表面積較大(相對原煤增加12.11%),O300I200煤樣比表面積較小(相對原煤減小25.13%)。煤樣浸水后,表面粗糙度增加,孔隙結構相對復雜,多處突起礦物質導致比表面積增大;經高溫氧化后,煤樣疏松性增強,部分無機有機物質被氧化分解,浸水溶解疏松物質,表面相對光滑,比表面積減少。孔直徑大小直接反映氧化孔與氧化溶脹孔發育狀態,O200I200孔直徑變化較大,較原煤增加34.5%;浸水后煤樣經表層物質溶脹后堵塞原生孔隙,平均孔徑減小,預氧化浸水溶解疏通原孔隙,擴孔能力增強,300 ℃預氧化使煤樣初次氧化劇烈,浸水易溶解物質較多,原孔隙松散破裂,平均孔徑減小。

表2 煤樣孔隙結構參數變化Table 2 Changes in pore structure parameters of coal samples

2.2 貧氧燃燒的著火機制

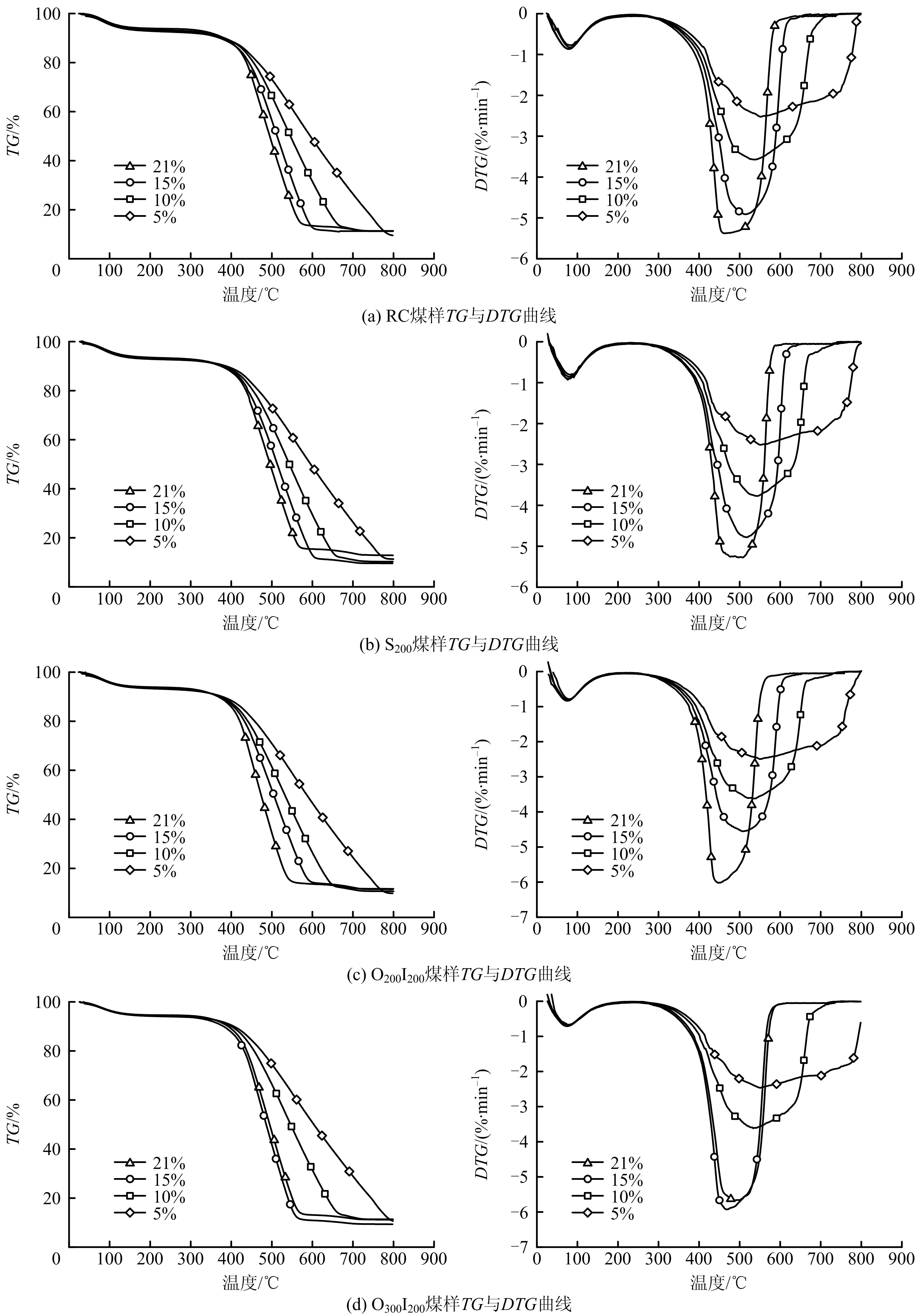

各煤樣在不同氧濃度下TG-DTG曲線如圖2所示。由圖2可知,各煤樣在不同氧濃度下曲線變化趨勢基本一致,主要區別在于曲線不同陡緩程度、DTG曲線最大失重速率大小以及對應溫度差異。

圖2 不同氧濃度下煤樣TG-DTG曲線Fig.2 TG-DTG curves of coal samples under different oxygen concentrations

根據煤自燃特性,找出5個特征溫度點[19-20],5個特征溫度點以及在T3,T5溫度下TG數值見表3。臨界溫度點T1,即DTG曲線第1個失重速率較大的點,反映煤樣初始氧化快慢特性;吸氧增重最大點溫度T2,煤氧反應過程中化學吸附達到最大,質量增重速率與煤氧化學失重速率差值相對最大,為下一步劇烈氧化燃燒做準備;著火點溫度T3煤樣開始燃燒;最大失重速率點溫度T4,DTG曲線最低點即煤氧反應速率較快;燃盡溫度T5,煤樣燃燒結束,質量基本不發生變化。

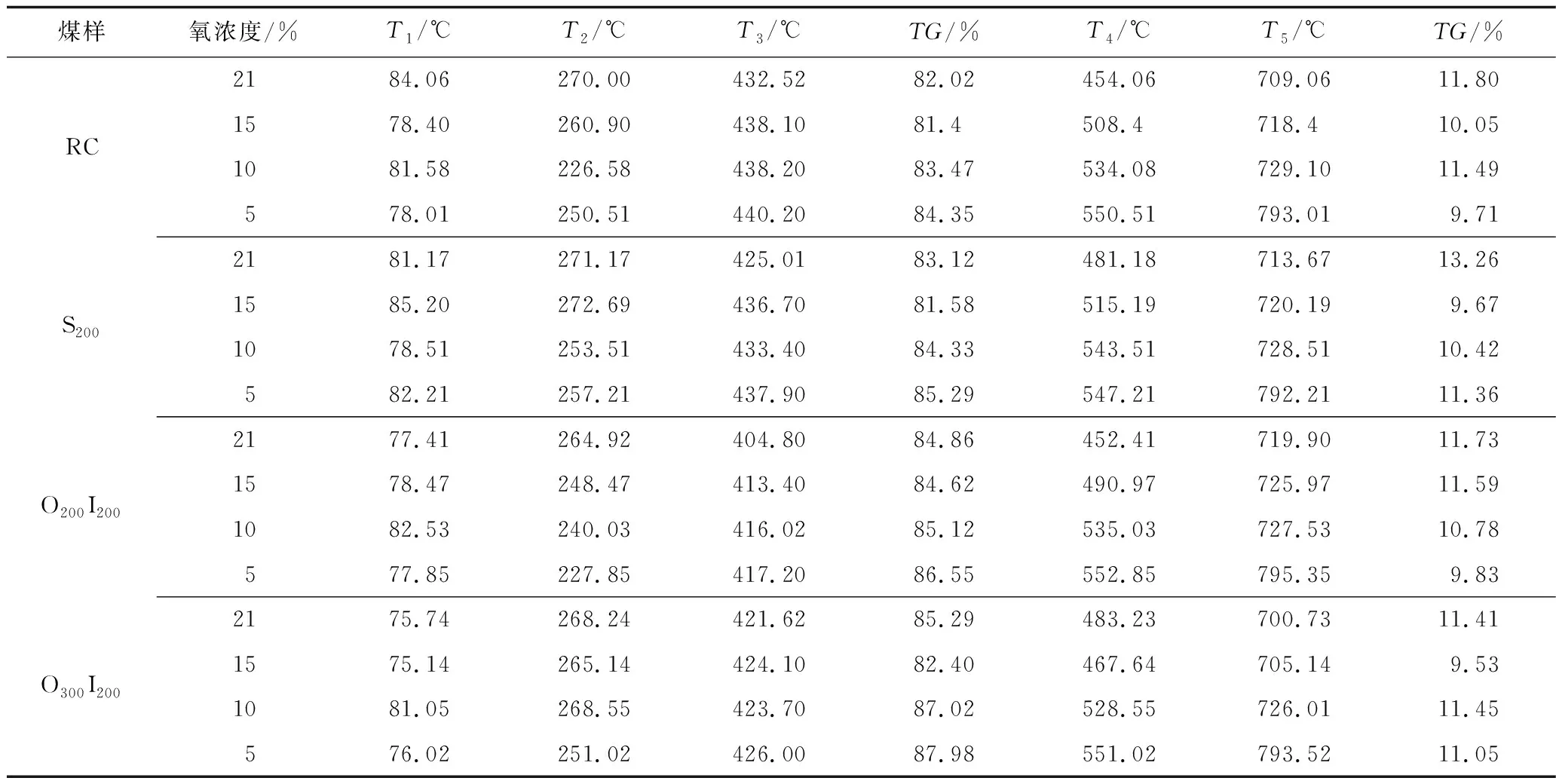

表3 煤樣氧化反應特征溫度點變化Table 3 Change of characteristic temperature point of coal oxidation reaction

圖3(a)為煤樣燃燒過程中T1溫度點DTG變化,各氧濃度下浸水煤樣質量變化較大,結合煤樣工業分析中水分含量變化,浸水煤樣自由水含量較高,其低溫氧化時需要蒸發大量的水,加之煤樣表面孔隙較為復雜,為低溫氧化提供較多煤氧初始反應面積,導致質量變化率增大,浸水煤樣低溫氧化特性降低,其DTG基本與比表面積變化類似,供氧濃度基本不影響臨界溫度DTG變化,說明在低溫氧化過程中,煤樣表面積大小對質量損失率影響較大。由圖3(b)可知,浸水、預氧化浸水煤樣著火點溫度均比原煤低,O200I200煤樣著火點溫度相對最低,浸水預氧化處理改變內部孔隙結構變化,O200I200煤樣變化較明顯,孔隙結構越發達,煤樣著火性能越好,各處理煤樣在供氧濃度較高情況下,著火點溫度較低,自燃傾向性較高。

圖3 T1臨界溫度點DTG 與T3著火點溫度變化Fig.3 T1 critical temperature point DTG and T3ignition point temperature change

2.3 氧化動力學求解

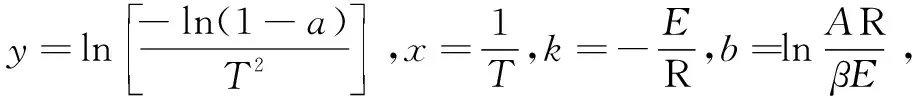

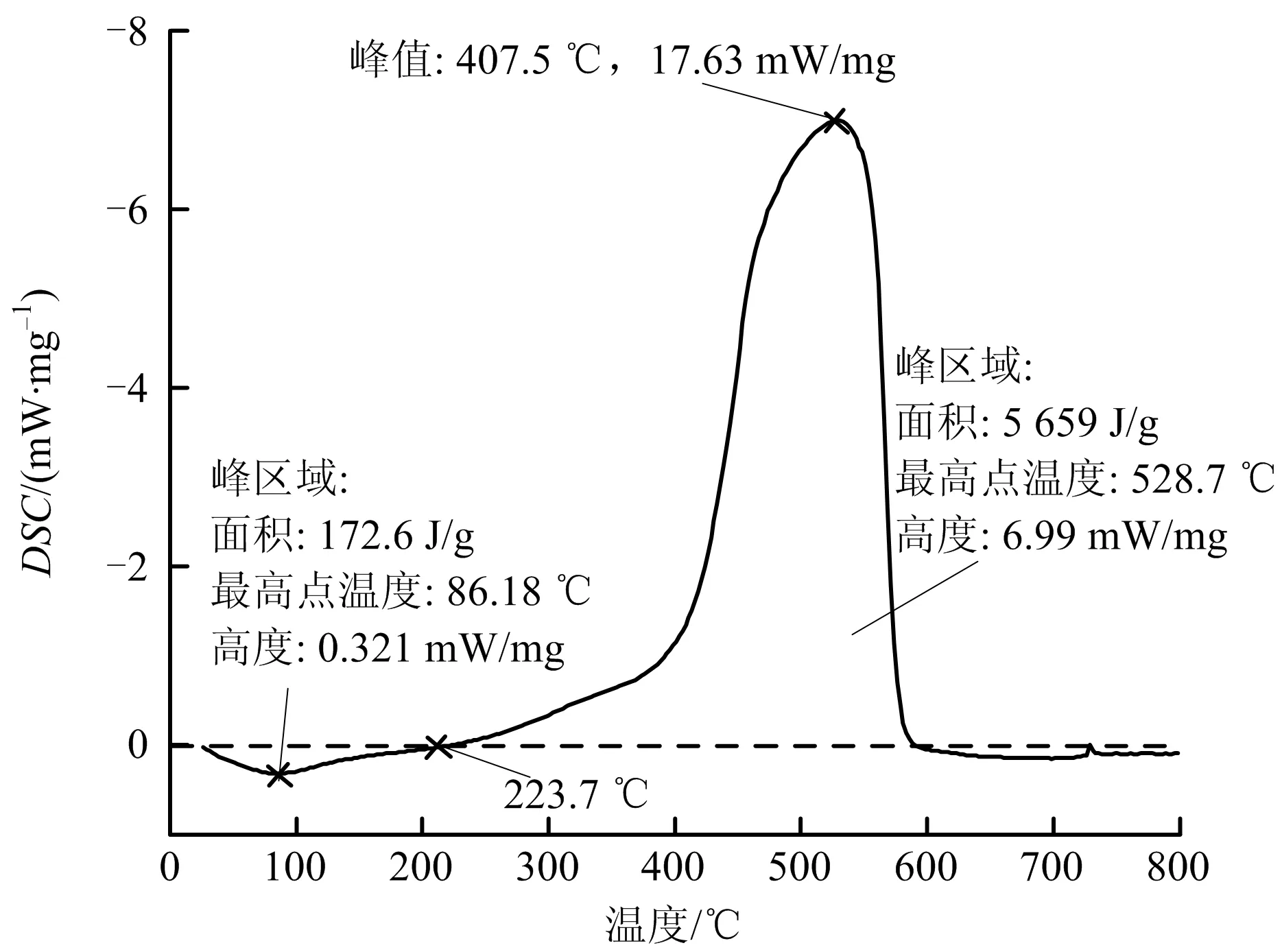

煤氧復合反應過程伴隨質量轉化以及溫度變化。煤氧反應表觀活化能可在一定程度反映煤氧化燃燒難易程度,如式(1)所示[21-22]:

(1)

式中:a為煤氧化分解時轉化率,%;T為溫度,K;A為反應指前因子,s-1;E為表觀活化能,J/mol;R為氣體常數,取8.314 J/(K·mol);β為試驗過程中升溫速率,取45.525 K/s(10 ℃/min)。

y=kx+b

(2)

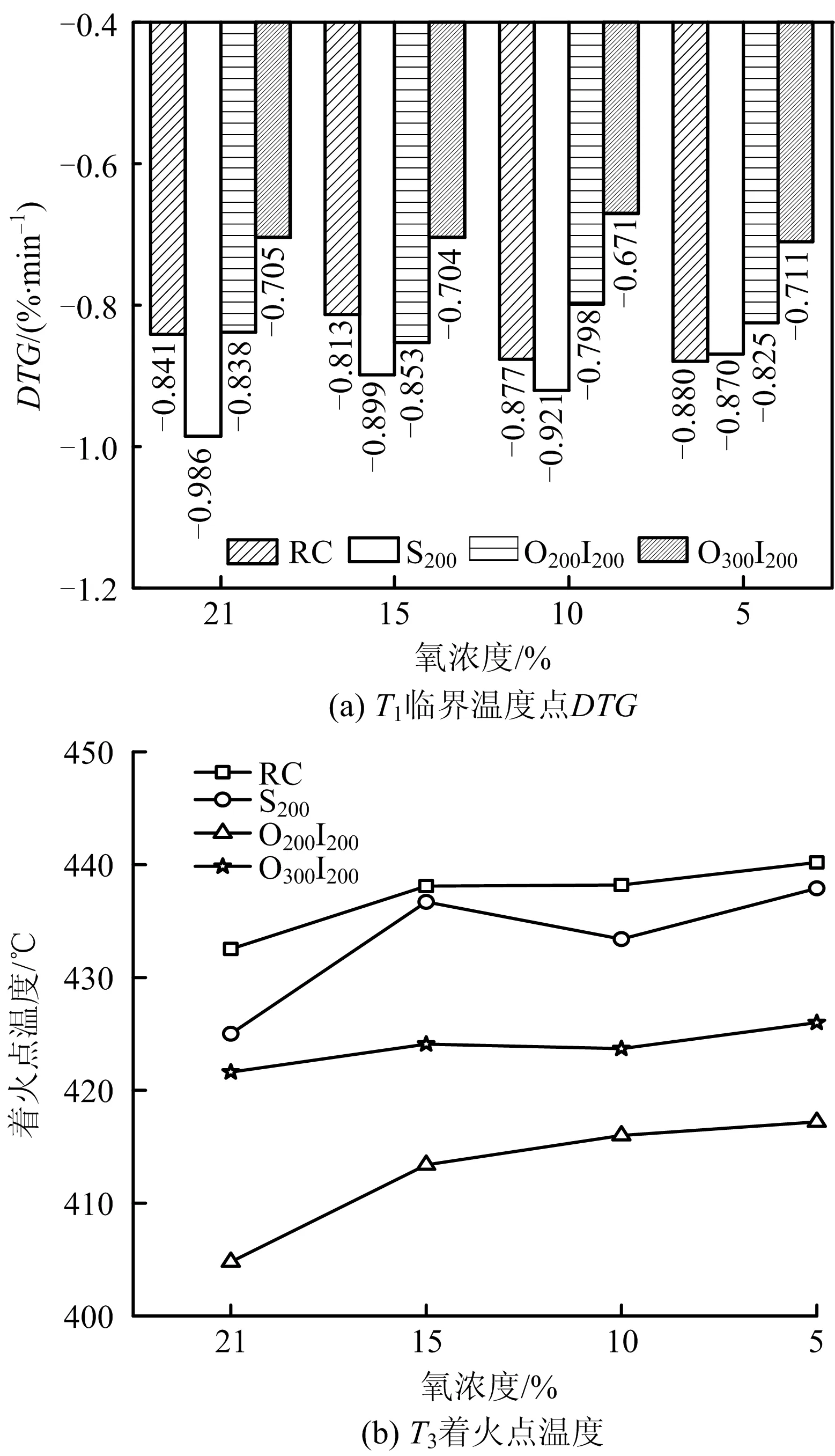

將表3中各處理煤樣在T3~T5溫度點[18]TG變化代入式(1),利用式(2)得到煤樣隨氧濃度變化趨勢如圖4所示。

圖4 煤樣隨氧濃度變化Fig.4 Coal kinetic analysis at different oxygen concentrations

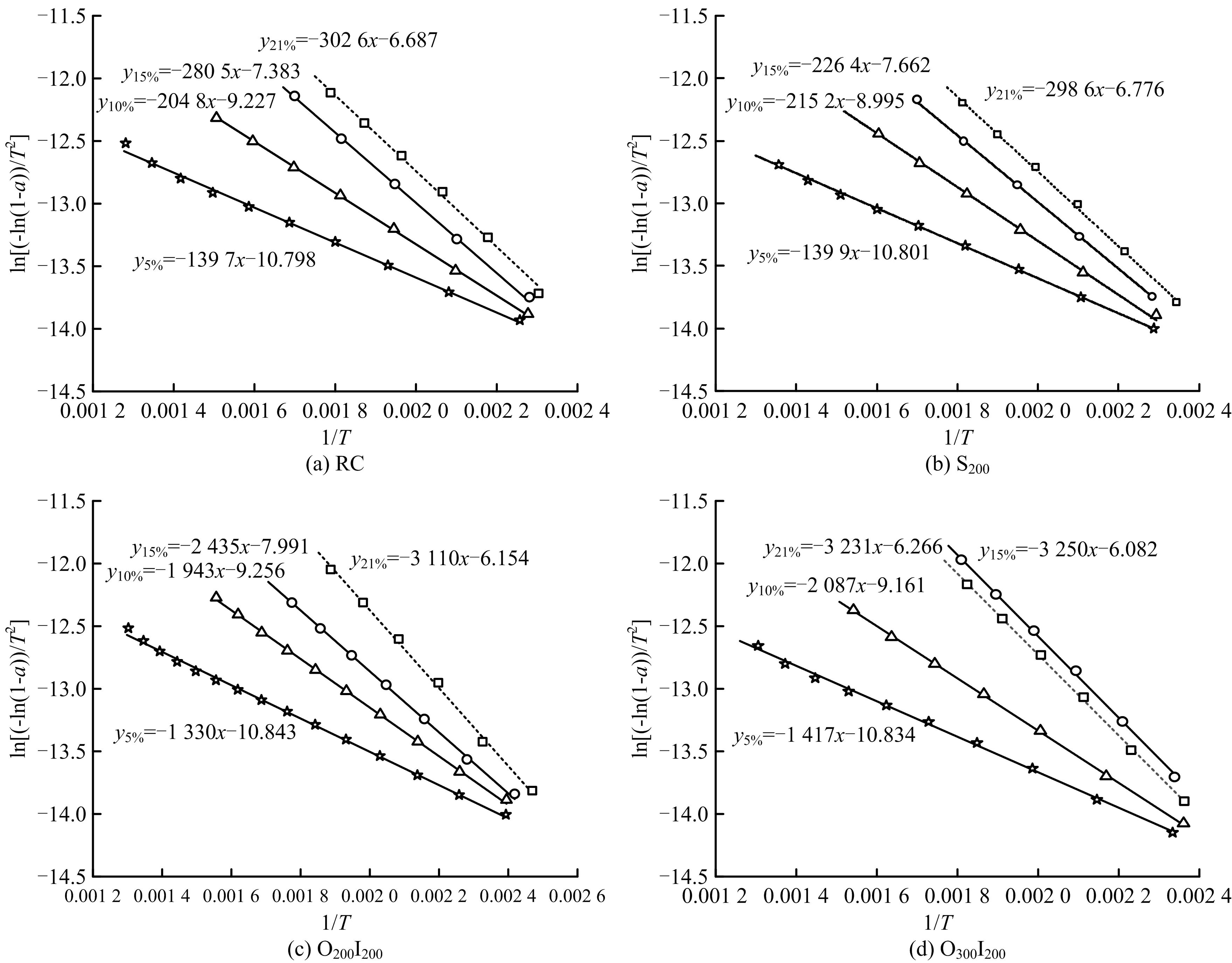

活化能參數見表4。結合圖4可知,隨氧濃度增加,活化能逐漸增大,這是因為隨氧濃度增加,煤分子中具備較多活性基團,與之反應時需要大量能量,所以活化能增加[22];15%氧濃度時,4種煤樣活化能差別較大,其余氧濃度下煤樣差別較小,低供氧濃度活化能數值減小較快,不同氧濃度下O200I200煤樣活化能較低,說明孔隙結構越發達,孔徑越大,促進熱解反應進行,更易發生煤復燃。

表4 不同氧濃度處理煤樣表觀活化能Table 4 Apparent activation energy of coal samples treated with different oxygen concentrations

2.4 貧氧燃燒的熱效應

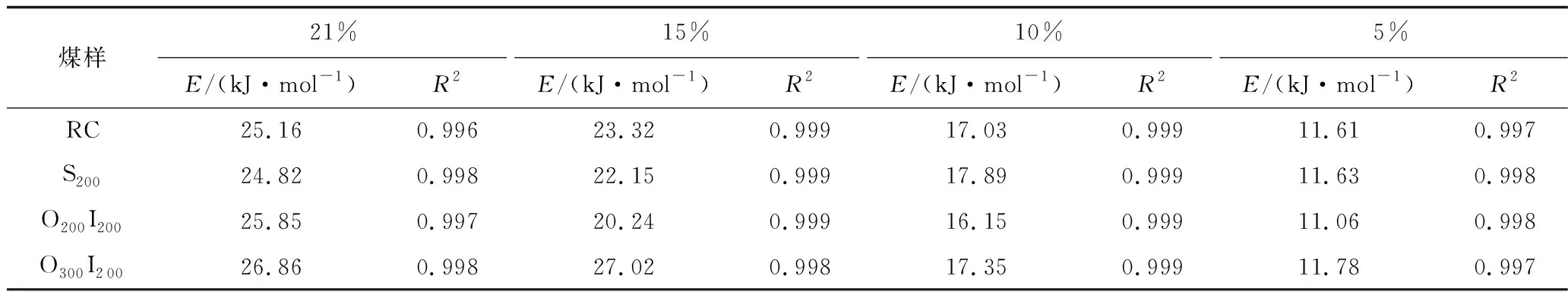

煤樣自燃過程伴隨吸熱與放熱,吸放熱特性的變化反映煤樣燃燒性能變化,并最終影響煤樣貧氧燃燒熱效應。浸水煤樣21%氧濃度下DSC變化如圖5所示。

圖5 浸水煤樣21%氧濃度下DSC變化Fig.5 DSC changes of water-soaked coal sample under 21% oxygen concentration

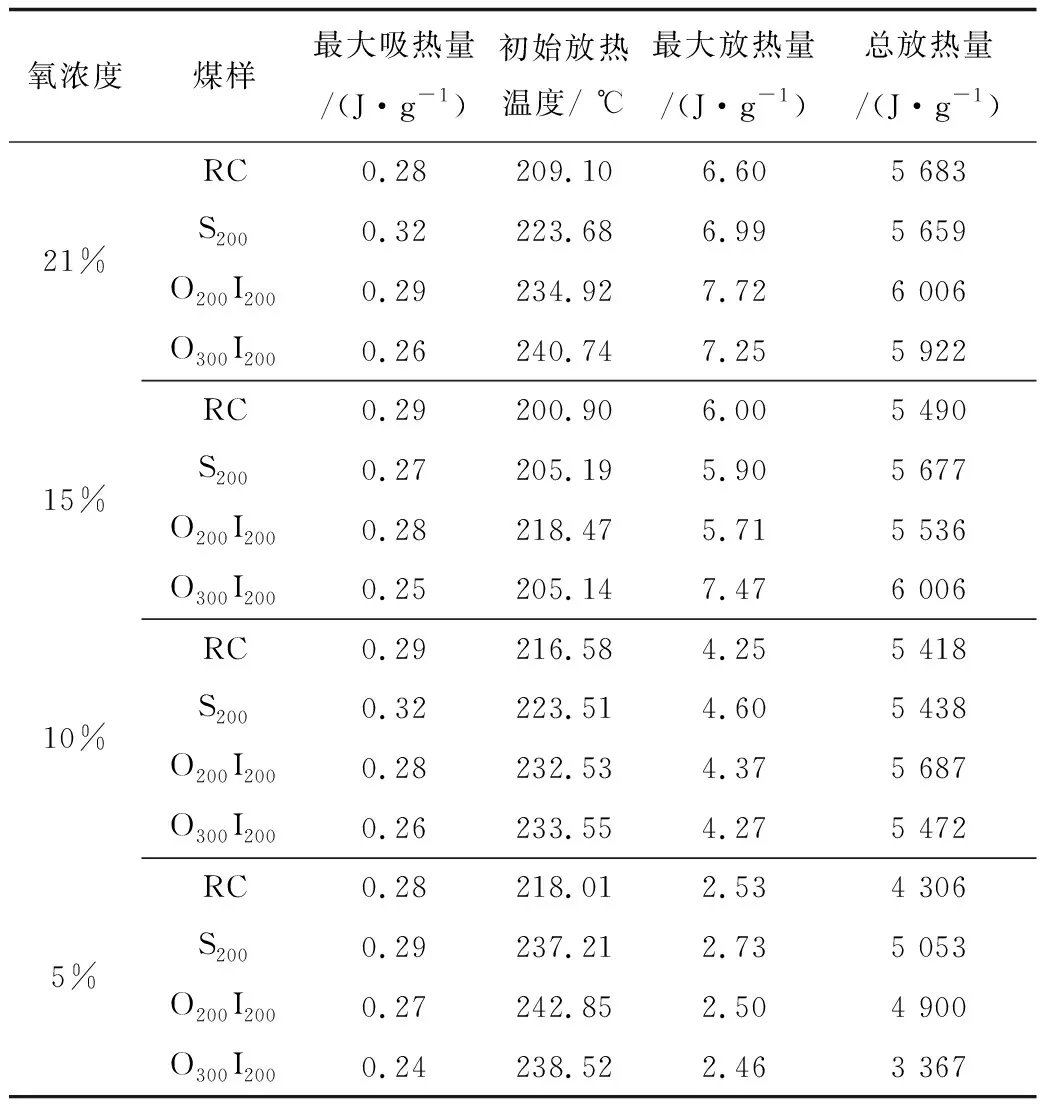

不同煤樣熱參數變化見表5。隨氧濃度降低,煤樣初始放熱溫度呈上升趨勢,但對其影響較小。浸水煤初始放熱溫度較原煤初始放熱溫度增大,預氧化浸水煤初始放熱溫度較浸水煤初始放熱溫度增加。原因是煤樣浸水后,水分子貫穿中小孔,風干后水分不易揮發,再次低溫氧化時阻礙其氧化升溫進程;預氧化浸水煤樣內部中小孔隙更為發達,毛細凝聚束縛水分較多,鎖水能力增強,延緩其低溫氧化放熱過程。

表5 DSC熱特征參數對比Table 5 DSC thermal characteristic parameter comparison

各煤樣在低溫氧化下主要發生熱解反應,氧濃度基本不影響其最大吸熱量變化,浸水煤樣因表面粗糙度增大,表層吸附水含量增加,低溫蒸發較迅速,最大吸熱量相對其他煤樣較高。在氧濃度21%,15%時,各處理煤樣最大放熱量差別較大,低氧濃度時差別較小,較高氧濃度對復雜孔隙結構煤樣氧化復燃影響較大。O300I200煤樣在高溫氧化時,部分大分子結構轉化為有機小分子,所以在15%氧濃度時同樣具有較高放熱量,在其他氧濃度下,O200I200煤樣具有較大放熱量。O200I200煤樣改變煤樣結構及微觀特性,再次氧化時促進其燃燒進程。

3 結論

1)煤樣浸水后表面較粗糙,比表面積增加。預氧化浸水煤樣平滑孔增加,預氧化溫度越高,孔結構越深,O200I200煤樣平均孔徑較大,內部孔結構較復雜,氧化升溫時增大孔隙間煤氧反應接觸面積,加快煤樣復燃進程。

2)氧濃度基本不影響煤樣臨界溫度DTG變化,煤樣比表面積越大,表層煤氧吸附面積增加,各處理煤樣臨界溫度DTG變化量越大,加快低溫氧化進程;氧濃度越大,著火點溫度越高,活化能越大;各處理煤樣著火點溫度大小為:O200I200< O300I200< S200< RC,O200I200煤樣著火點溫度較低,活化能較低,更易氧化復燃。

3)預氧化浸水煤樣孔結構較發達,毛細凝聚束縛水分較多,鎖水能力增強,初始放熱溫度增加,氧濃度較高時放熱量較大,更易發生復燃。