水下多路液壓快速接頭的夾頭結構分析與優化

陳再玉,王 豪,肖易萍,吳志星,肖德明,任廣新,陳家旺

(1. 海洋石油工程股份有限公司,天津 300452;2. 浙江大學 海洋學院,浙江 舟山 316021)

隨著陸地油氣資源的枯竭,海洋油氣資源開采,尤其是深水油氣的開采,將成為世界油氣產業的主要經濟增長點。大力發展海洋經濟和加強海洋資源的開發利用是我國戰略規劃的主要內容之一[1]。據美國地質局統計,全球可開采的石油儲量約為5 390億桶,其中海洋石油儲量占比超過六成,深水海洋石油在其中占比接近一半。在我國,南海油氣儲量十分豐富,占全國儲量的1/3,主要集中在500 m以上的深水海域[2-3]。而目前,我國尚未完全掌握油氣資源深海開采技術,因此必須加快深海作業技術研究及裝備研制[4]。

深海油氣田水下生產系統裝備之間的精準連接是國際公認的技術難題。水下生產系統主要包括:采油樹、管匯、分離器以及海底管道等[5]。這些裝備在陸地上建造,在海底通過連接器完成連接,從而形成完整的水下生產系統。深海工作環境極其復雜,具有壓力高、溫度低、能見度低、洋流沖擊大等特點[6-7],一般通過遙控潛水器(remotely operated vehicle,簡稱ROV)輔助操作完成深海油氣田水下生產設備之間的連接[8]。

目前水下生產系統連接器技術被歐美幾家大型石油工程公司壟斷,如Cameron、FMC Technologies、Oil States、Subsea7、Saipem、Sonsub、Acergy等。這些公司有著長期的技術積累,產品相對穩定、可靠。在安裝、運行、維護方面有著豐富的經驗[9]。我國深水連接器的相關研究尚處于起步階段,一些科研院校及企業進行了相關研究,但并沒有形成系列化的、實際應用在水下生產系統的產品。特別是近年來,南海局勢緊張,為確保我國海洋強國戰略的實現,必須加快水下連接技術的研究,打破國外壟斷,掌握深海作業關鍵技術[10-11]。

1 研究概述

1.1 水下連接器的發展概況及分類

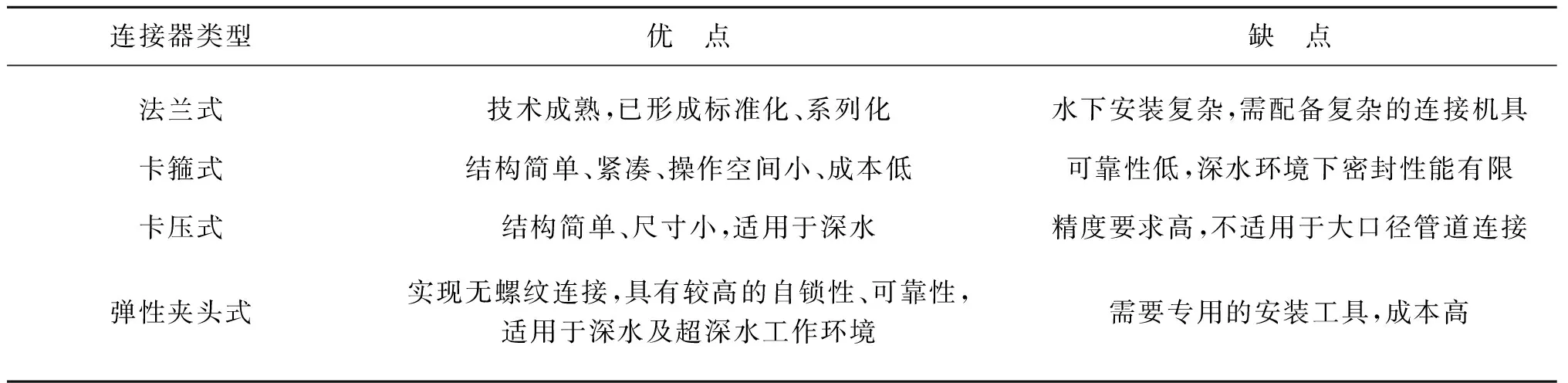

目前深水連接器按照不同的結構形式主要可以分為4類:螺栓法蘭式、卡箍式、卡壓式及彈性夾頭連接器。螺栓法蘭式連接器主要由對準工具、接應工具和螺栓連接工具組成,典型的系統有挪威Acergy公司的Matis深海法蘭連接系統以及美國Sonsub公司的BRUTUS系統[12-13],國內海洋石油工程股份有限公司也研制了一種深水法蘭自動連接設備[14]。卡箍式連接器通過一根螺栓擰緊卡箍套,使卡箍通過一根螺栓擰緊卡箍瓣,使卡箍瓣通過內部的斜面夾緊法蘭,從而將螺栓的擰緊力轉化為對法蘭的軸向壓緊力。目前主要的卡箍式連接器主要由挪威Aker公司和德國Vector公司生產[15-16]。卡壓式連接器主要用于海底管道維修連接,核心技術主要由美國的Hydratight公司、Oceaneering公司掌握,其產品廣泛應用于海底管道修復領域[17-18]。彈性夾頭連接器一般由液壓缸推動驅動環完成鎖緊和解鎖,可以獲得較大的預緊力,具有良好的自鎖性和連接可靠性[19]。通過對比,總結歸納出4種連接器各自的優缺點。表1為4種深水連接器的優缺點對比。

表1 4種深水連接器優缺點對比Tab. 1 Comparison of advantages and disadvantages of 4 types of deepwater connectors

彈性卡爪式連接器具有較大的預緊力,較高的自鎖性和可靠性,且能夠實現水下快速安裝,拆卸方便,節約水下作業時間,綜上所述具有優良的經濟性和技術性。因此,設計了一種彈性夾頭鎖緊式液壓接頭連接器。通過顯式動力學分析和試驗驗證相結合的方式驗證結構設計的合理性;并研究夾頭鎖緊和脫開過程中所需ROV提供的軸向力,為ROV的選型提供理論依據;通過正交試驗方法對彈性夾頭關鍵部位的尺寸進行研究,對研究結果進行分析,為合理的結構優化提供理論依據和工程依據。

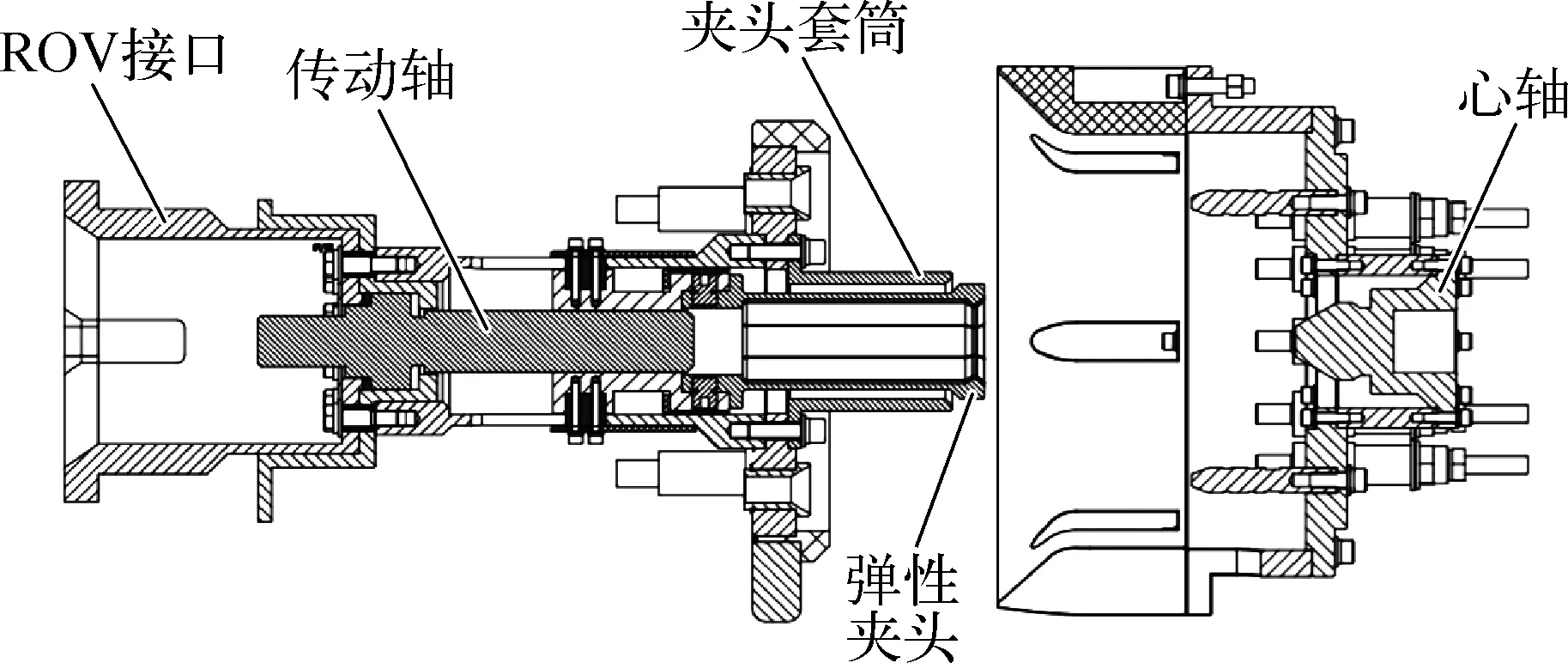

1.2 彈性夾頭式水下連接器的結構及工作原理

設計的彈性夾頭式水下連接器結構如圖1所示。圖1左側為水下連接器的移動端,右側為水下連接器的固定端。固定端一般固定在水下設備上(如采油樹),裝有多個液壓公接頭。移動端裝有多個液壓母接頭,由母船吊放至水下。工作時,ROV機械臂與移動端的ROV接口對接,通過機械臂將移動端沿著導向機構向固定端方向推動,使彈性夾頭夾緊心軸,實現預鎖緊過程。此后,ROV攜帶專用的扭矩工具轉動傳動軸,通過絲杠螺母傳動機構推動夾頭套筒運動,使套筒夾緊彈性夾頭和心軸,實現可靠鎖緊。

圖1 水下連接器的結構Fig. 1 Structure of underwater connector

2 預鎖緊過程動力學仿真分析

2.1 分析方法

彈性夾頭與心軸鎖緊過程是水下連接器工作時最重要的環節之一。對該過程進行分析能夠得到夾緊過程中夾頭所需要的軸向推力,為水下連接器的工作選取相配合的ROV。另一方面,通過設計正交試驗的方法對彈性夾頭的關鍵尺寸進行研究,對結果進行方差分析,為合理的結構優化提供理論依據和工程依據。

一般來說,材料選定時,影響彈性夾頭性能的最主要因素是夾頭的幾何形狀和與心軸的配合尺寸。彈性夾頭的主要工作部位是卡瓣,卡瓣是在夾頭軸向上開槽形成的有彈性的結構。開槽數目、卡瓣長度以及夾頭直徑都會影響夾頭的性能。增加開槽數目、增加卡瓣長度以及減小卡瓣厚度都可以增加卡瓣的彈性和漲縮性,減小所需的推力,同時使卡瓣變軟,有利于提高定心精度,但是同時會導致彈性夾頭的強度和連接的可靠性下降[20]。基于ABAQUS中的顯式動力學(dynamics explicit)模塊,建立夾頭心軸的分析模型,設計正交試驗(orthogonal experimental),展開夾頭運動過程中關鍵參數的研究,定性分析影響夾頭性能的關鍵參數。

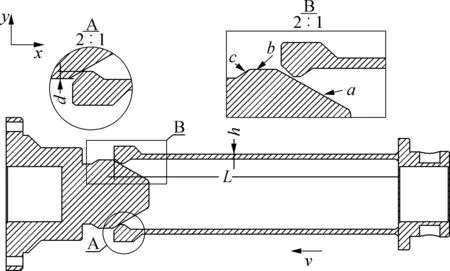

為提高計算效率,將夾頭與心軸的三維模型等效為二維對稱模型進行分析。并且對夾頭幾何模型做出簡化。由于夾頭的支撐結構不會在此過程發生較大形變,故在模型中去掉了夾頭右側的支撐部分以加快求解速度。其幾何模型如圖2所示。不改變心軸尺寸的情況下,影響推入力和夾頭應力分布的設計因素主要有夾頭長度L,側壁厚度h,夾頭內徑與心軸外徑的距離d,以及推入速度v。圖2中a、b、c表示心軸與夾頭依次接觸的邊。進行多因素、多參數試驗時,若進行全面試驗,試驗的規模很大,正交試驗設計就是安排多因素試驗、尋求最優水平組合的一種高效試驗方法。進行正交試驗具有均衡分散和整齊可比的特點,是由試驗因素的全部水平組合進行試驗,通過對這部分試驗結果的分析了解全面試驗的情況,找出最優的水平組合[21]。為研究選定因素對于運動過程中最大阻力以及最大應力影響的顯著性,選定L、h、d、v四個因素,每個因素定為三個水平,設計四因素三水平正交試驗,正交表如表2所示,第10組為誤差組。

圖2 夾頭心軸幾何模型Fig. 2 The geometric model of the chuck mandrel

表2 四因素三水平正交表Tab. 2 Four-factor three-level orthogonal table

2.2 有限元模型建立和工況實現

由于在彈性夾頭夾緊心軸的過程中,心軸的變形相對于夾頭來說很小,為提高計算效率,可將心軸設置為剛體。夾頭材料設置為S31803雙相不銹鋼,僅考慮材料的彈塑性。其屈服強度為450 MPa,抗拉強度為620 MPa,硬度290 HBW[22]。可以認為夾頭、心軸的安裝為完全軸對稱安裝,不存在偏心,材料沒有缺陷,沿整個周向呈現完全一致的安裝狀態。

接觸設置為面—面接觸,設置心軸表面為主面,夾頭表面為從面,避免夾頭網格侵入到心軸網格內。采用罰函數法描述心軸與夾頭的表面接觸關系,切向接觸類型選擇罰摩擦接觸,摩擦因數設置為0.15,摩擦模型為庫侖摩擦模型,法向接觸設置為硬接觸。為使計算更易收斂,單元類型選擇線性縮減積分單元CPS4R,該單元位移結果較精確,計算時間短,可將網格細分,不易發生剪切自鎖,可較好地避免網格過度變形等問題,適用于有較大變形的彈塑性分析。對接觸面進行網格加密處理,并完成網格無關性驗證,網格劃分結果如圖3所示。設置一個顯式動力學分析步,通過設置不同的分析時間來實現不同相對運動速度的仿真,同時設置所需的場輸出和歷程輸出。約束設置為在心軸剛體的參考點處設置完全固定約束,同時約束彈性夾頭側壁根部邊y軸方向位移及旋轉自由度,使得其只能沿x軸平動,對彈性夾頭施加x軸負方向35 mm的位移。

2.3 仿真結果分析

1) 運動過程分析

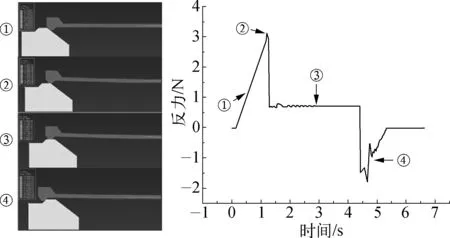

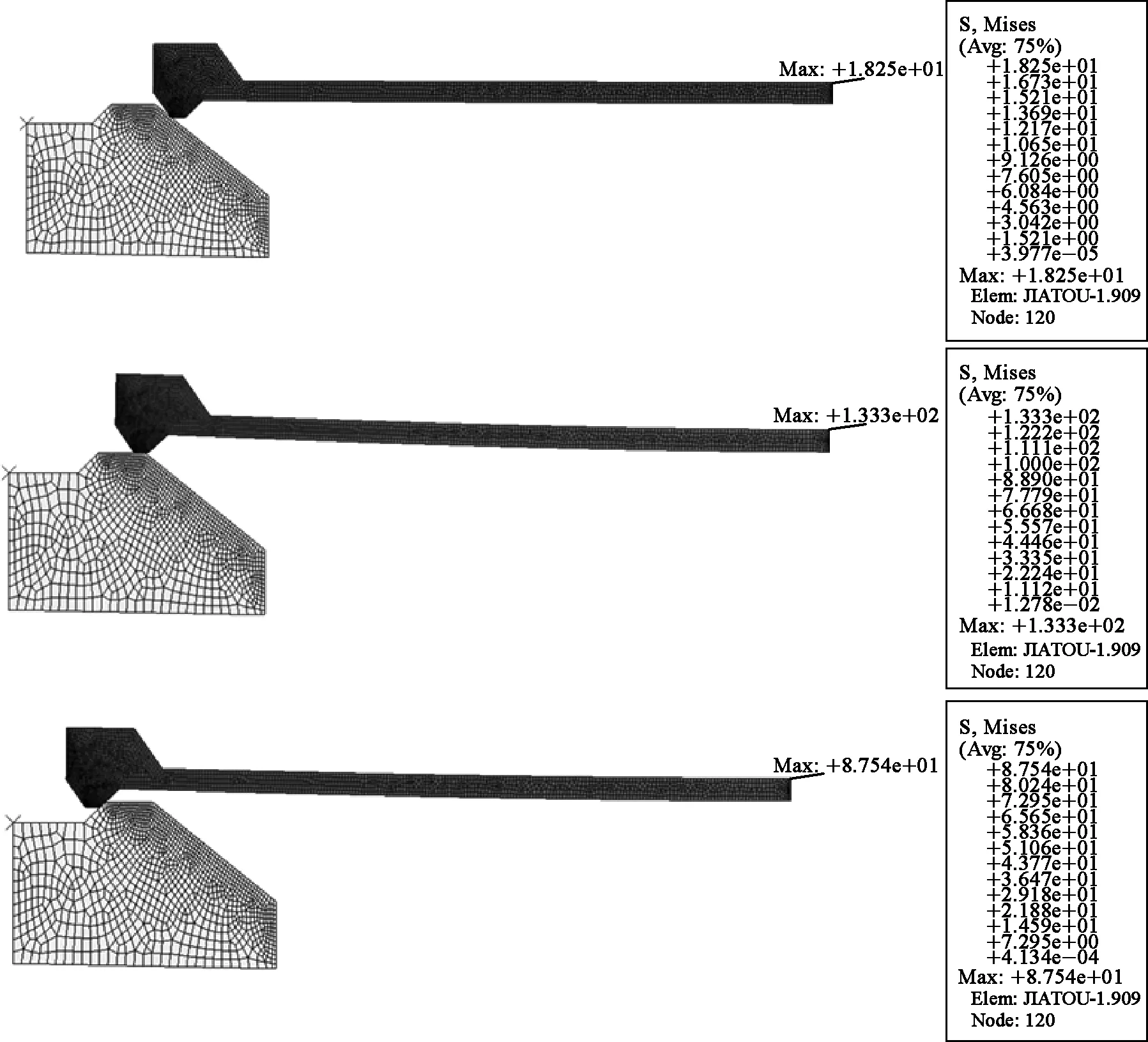

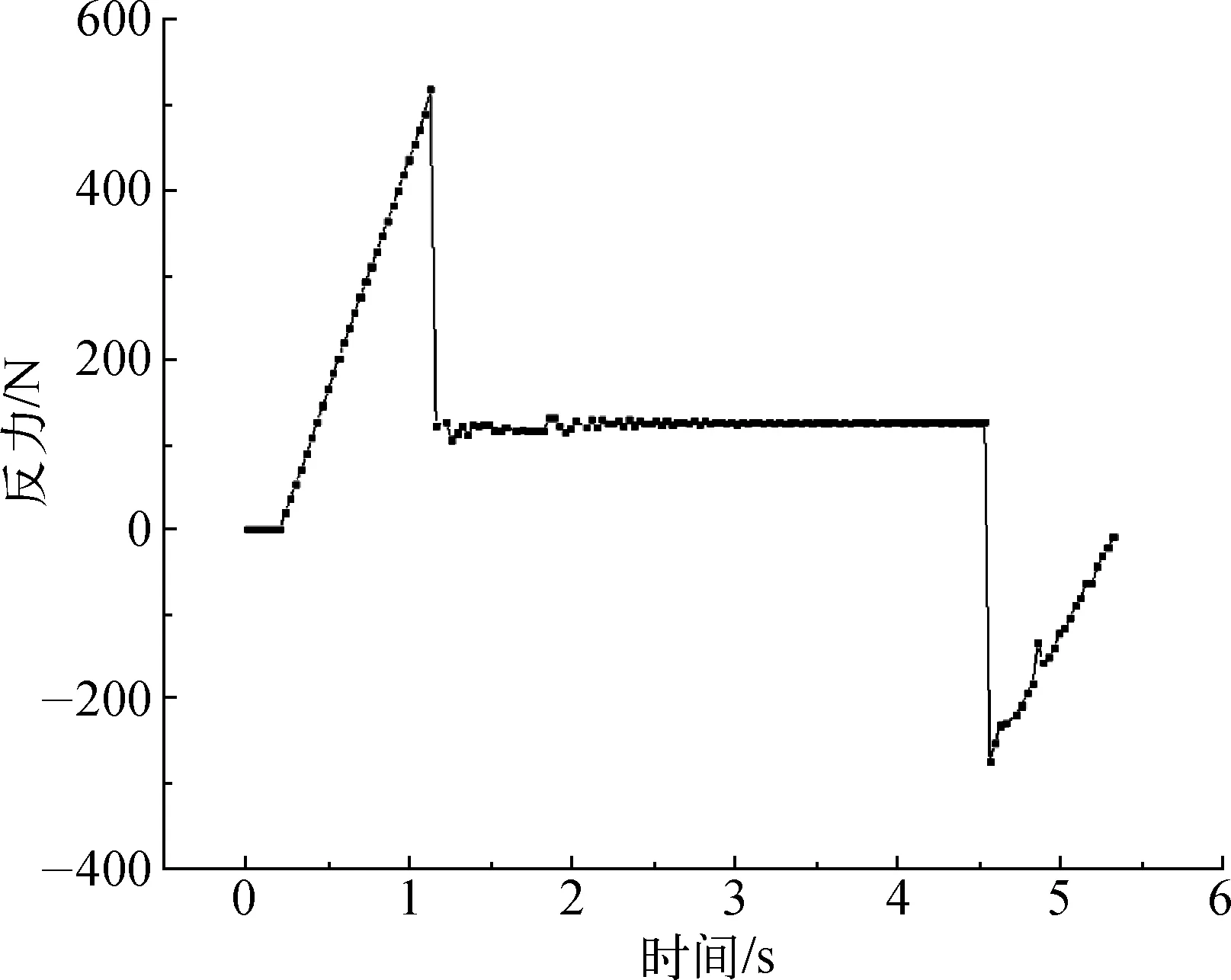

分析彈性夾頭受到的反力結果,可見心軸在運動過程中受到的反力先沿著夾頭運動方向的反方向逐漸增大,達到最大值后反力迅速下降到一個較小的值,方向保持不變,之后反力方向變為反向,并逐漸減小到0。這一變化過程與彈性夾頭夾緊心軸的實際過程相符合。在運動的初始階段,從彈性夾頭觸碰到心軸的邊a開始,夾頭端部沿心軸斜面上升,夾頭前端會沿著斜面發生y方向位移,反力隨著夾頭前端y方向位移增大而增大。夾頭到達a、b兩邊的交點時,反力達到最大。此后夾頭與心軸的b邊接觸,彈性夾頭與心軸接觸面積保持不變,所以此過程中所受的反力保持不變。當夾頭運動到心軸b、c兩邊的交點時,夾頭端部由于失去支撐,有恢復到原來位置的趨勢,所以對心軸的c邊產生壓力,受到心軸c邊的反作用力方向垂直于接觸面,有沿著心軸運動方向的分力,此后隨著夾頭形狀的恢復,受到來自心軸的反力逐漸減小,直到夾頭與心軸不再接觸,反力減小到0。以第3組的運動過程為例,隨著夾頭的運動,反力變化過程如圖4所示,應力變化過程如圖5所示。

圖4 正交試驗第3組反力變化Fig. 4 Reaction force change of orthogonal test group 3

圖5 正交試驗第3組應力變化Fig. 5 Stress variation diagram of orthogonal test group 3

分析運動過程中夾頭的最大應力,最大應力出現于彈性夾頭尾部與機座連接處。在階段1由于夾頭端部沿心軸a邊運動使得夾頭彎曲處應力增大;進入階段2后夾頭的形狀基本穩定,所以最大應力保持相對穩定;進入階段3后夾頭逐漸恢復,應力逐漸減小,最后恢復原形。由最大應力的數值來看,應力最大值為第3組的133.37 MPa,運動結束后無殘余應力,小于材料的屈服強度,材料變形處于彈性變形區間,強度完全滿足要求。

2) 結果方差分析

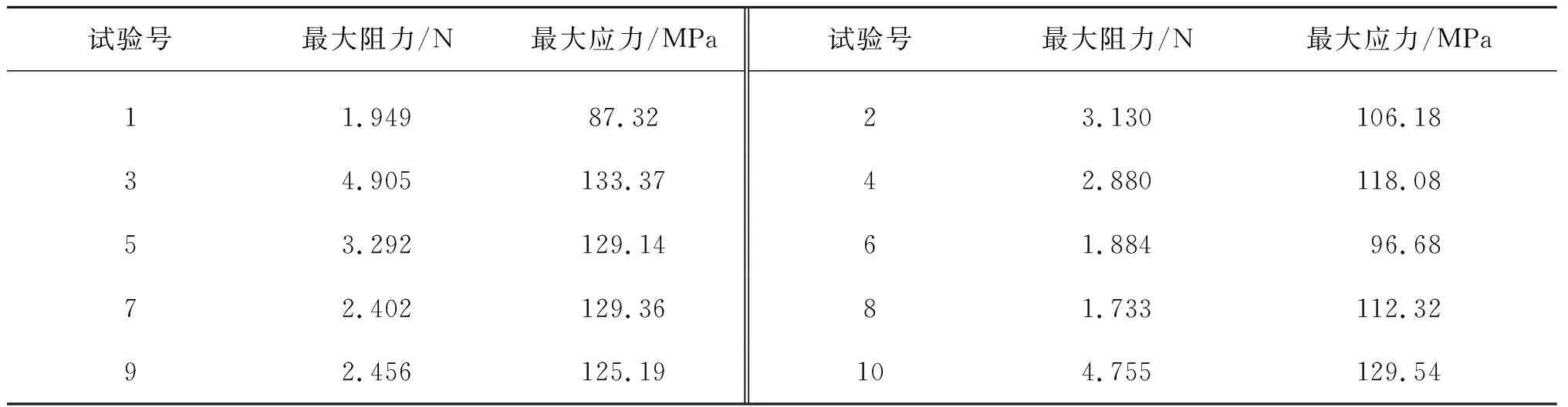

數值模擬結束后,分別以各組最大阻力和最大應力為觀測值,進行方差分析。數值模擬結果如表3所示。

表3 最大阻力和最大應力仿真值Tab. 3 Results of maximum resistance and stress simulation calculation

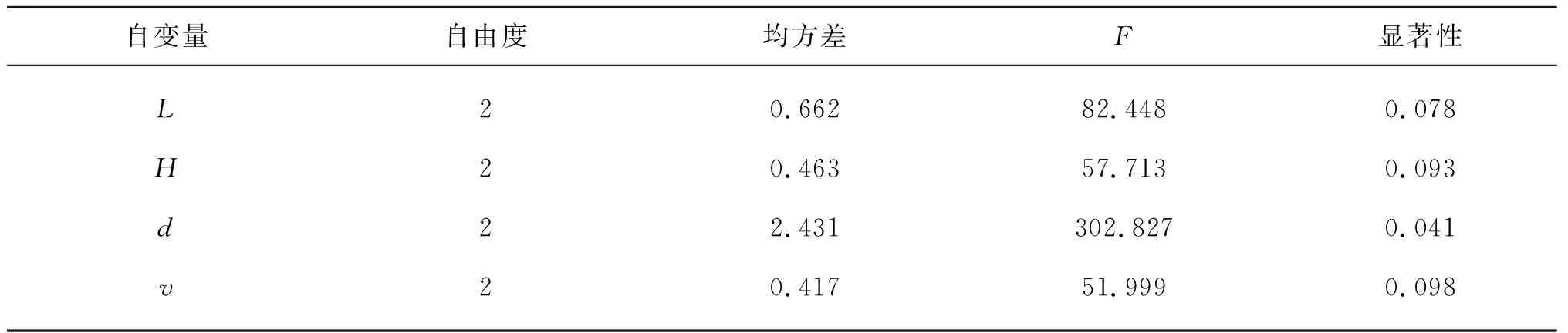

在數據分析軟件SPSS中分別對最大阻力和最大應力進行單因素方差分析,方差分析模型選擇主效應模型,即不考慮各因素之間的相互作用;分別設置最大阻力和最大應力為因變量,L、H、h、d為固定因子即自變量,使用S-N-K 模型進行事后對比,置信區間為95%(即α=0.05),即當顯著性水平小于0.05時,認為該因素對于因變量影響較大[23]。結果分別如表4和表5所示,其中F為因素的均方差與誤差的均方差比值。

表4 最大阻力方差分析結果Tab. 4 Results of maximum resistance analysis of variance

表5 最大應力方差分析結果Tab. 5 Results of maximum stress variance analysis

對于最大阻力,因素d的顯著性為0.041;對于最大應力,d的顯著性為0.01,均小于α。而其他因素L、h、v的顯著性都大于α。說明夾頭與心軸的配合尺寸是影響夾緊過程阻力的最大因素。增大d會引起推入阻力和最大應力的大幅度增大,但同時會使夾頭與心軸的鎖緊更為可靠,且最大應力仍小于材料的屈服強度,研究按照第3組的參數設計夾頭和心軸。

3) 三維模型分析

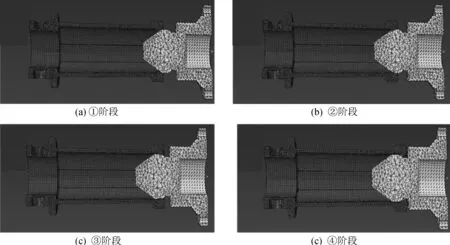

以第3組數據尺寸建立三維模型,其余設置與二維仿真基本保持一致,進行進一步分析計算。分析上述運動過程,可知夾頭鎖緊所需的推力在夾頭與心軸b、c邊交點接觸時所受到的反力最大,所以要將夾頭順利推入,ROV所能提供的推力必須大于夾頭所受的最大阻力。三維模型運動過程如圖6所示,反力變化曲線如圖7所示。結果顯示,反力的變化趨勢與二維仿真模型的變化趨勢基本吻合,最大反力為470 N;應力最大值為227 MPa,最大應力的位置與二維仿真模型相符合。

圖6 三維模型數值計算Fig. 6 Numerical calculation of 3D model

圖7 三維仿真模型反力變化結果Fig. 7 Results of 3D simulation model reaction force

3 試驗測試

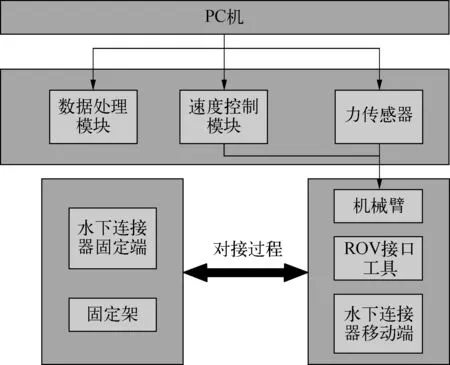

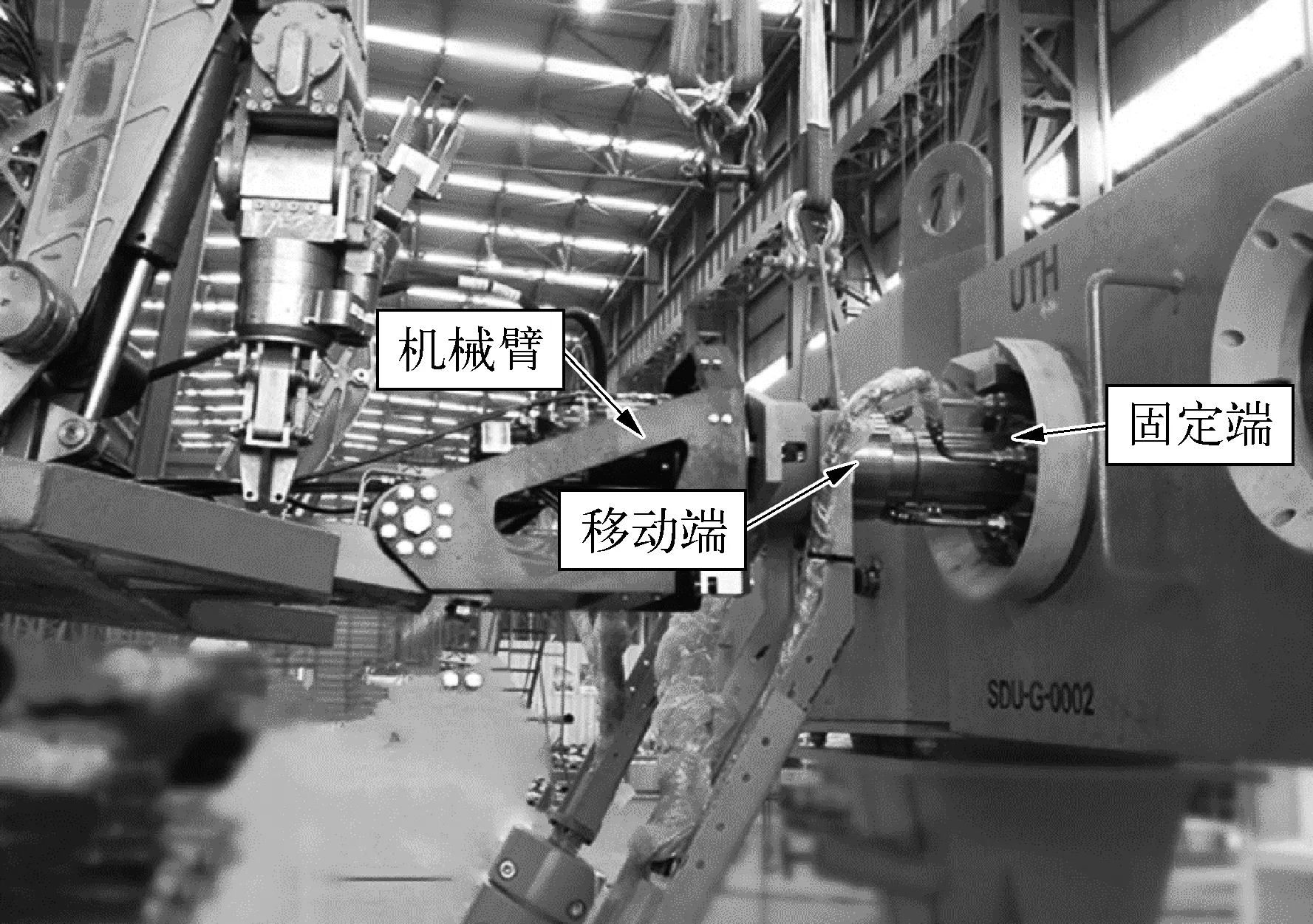

完成仿真計算后,設計制造水下連接器的樣機,搭建水下連接器的對接預鎖緊試驗平臺,測試對接力的大小。試驗平臺組成如圖8所示。固定端固定在固定架上;機械臂通過標準ROV對接工具與水下連接器的移動端對接,以不同的速度進行預鎖緊動作,力傳感器記錄所產生的反力。試驗過程如圖9所示,結果數據如表6所示。

圖8 水下連接器對接預鎖緊力試驗平臺Fig. 8 Underwater connector mating pre-clamping force test platform

圖9 水下連接器對接過程試驗Fig. 9 Underwater connector mating process experiment

表6 推入測試結果Tab. 6 Push test results

從試驗結果可以看出,推動速度越大,所受到的最大阻力就越大。這是由于彈性夾頭的徑向擴張速度隨著夾頭軸向運動速度的提高而增大,這會導致推入阻力的明顯增大。以5 mm/s的速度運動時,試驗結果451 N小于三維模型計算結果470 N,差值約為3.6%,產生這種差異的原因可能是機構表面潤滑條件不同,接觸處罰摩擦摩擦系數的設置與實際有差距。

4 結 語

1) 設計了一種基于彈性夾頭鎖緊式原理的新型水下連接器結構,并基于ABAQUS對夾頭夾緊心軸的過程進行了分析,詳細介紹了分析過程中關鍵步驟的設置;采用二維對稱模型選取夾頭夾緊心軸的一個截面來研究問題,大大提高了計算效率;并且得出夾頭夾緊心軸運動過程的三個階段以及各個階段的運動特征。

2) 為優化夾頭的結構,采用正交試驗的方法對水下多路液壓接頭夾頭的關鍵部分尺寸進行了四因素三水平的正交測試,保證結果準確性的條件下大大提高了試驗的效率,并對結果進行了單因素方差分析,得出夾頭夾緊心軸這一過程中影響推入阻力的最主要因素,研究結果表明,影響推入阻力的最顯著因素是夾頭內徑與心軸外徑之間的距離。

3) 搭建了水下連接器的試驗平臺并對預鎖緊過程進行了測試,驗證了仿真結果的可靠性。為彈性夾頭的設計分析提供了原始數據和設計基礎。