注漿擠擴鉆孔灌注樁的施工工藝

毛 軍

世茂集團浙江區域有限公司 浙江 杭州 310051

鉆孔灌注樁施工工藝簡單、施工設備簡易、造價比較低、沒有擠土效應,因而在地基工程中得到了廣泛應用,是工程應用最為廣泛的樁型。但是,鉆孔灌注樁成孔過程中,一方面擾動孔壁土體,使其軟化,另一方面需要泥漿護壁而在孔壁形成軟弱泥皮。在這兩方面的共同作用下,樁與土的結合被弱化,導致樁周土體承載力沒有充分發揮,樁基承載效率比較低,樁身強度富余比較大。為此,工程技術人員開發了改善樁土結合面以及樁側和樁底土體力學性質的鉆孔灌注樁后注漿技術,并且產生了豐富的研究成果[1-3]。

目前工程中常用的后注漿技術,是在成樁結束后,將水泥漿通過注漿裝置注入樁側或樁底土層孔隙中,以改善樁土結合面以及樁側和樁底土體的物理力學性質。后注漿法具有施工工藝簡單、施工設備簡易的優點。但是不論是滲透注漿還是劈裂注漿,漿液一旦出了注漿器就不受約束,極易沿著泥皮等滲流通道向壓力小的地方溢出,而不是滲透進入需要加固的土體部位,導致加固效果離散性比較大,可靠性比較低,工程中只能有限度地采用后注漿法提高樁基承載力,經濟效益不明顯,嚴重制約了后注漿法的推廣應用。

針對現有鉆孔灌注樁施工工藝的不足,工程人員開發了一種新型的注漿擠擴鉆孔灌注樁工藝。本文以桐鄉某酒店工程為例,介紹其樁基設計和施工管控經驗。實施效果表明,注漿擠擴鉆孔灌注樁具有工藝簡單、設備簡易、質量可靠、環境友好和成本低廉等優點,具有良好的推廣應用前景。

1 工程概況

1.1 項目概況

浙江桐鄉某項目地上為11~12層酒店和2層酒店裙房,總建筑面積33 134.53 m2,地下室建筑功能主要為地下車庫、酒店后勤、車庫、機電用房。酒店地下1層層高3.9 m、作為后勤使用;地下2層層高3.3 m,作為設備房與車庫;地下3層層高5.1 m,作為車庫。

1.2 工程地質

該場地鉆探深度范圍內的地層自上而下分為8個大層,共15個地質亞層。場地巖土層從上至下依次為②粉質黏土,③淤泥質粉質黏土,④1粉質黏土,④2砂質粉土,④3黏質粉土夾粉質黏土,④4砂質粉土,⑤淤泥質粉質黏土,⑥1黏土,⑥2砂質粉土,⑦1粉質黏土,⑦2黏質粉土,⑧1粉質黏土,⑧2粉質黏土夾粉土,⑧3砂質粉土。

地勘樁基礎持力層分析:場地第⑥層(⑥1、⑥2層),力學強度高,中等壓縮性,普遍分布,厚度較薄,可作為擬建2層酒店裙房及地下室的樁基持力層;第⑧層(⑧1、⑧2、⑧3層),力學強度高,中等壓縮性,普遍分布,可作為擬建11~12層酒店主樓的樁端持力層。

2 技術簡介

2.1 注漿擠擴工藝原理

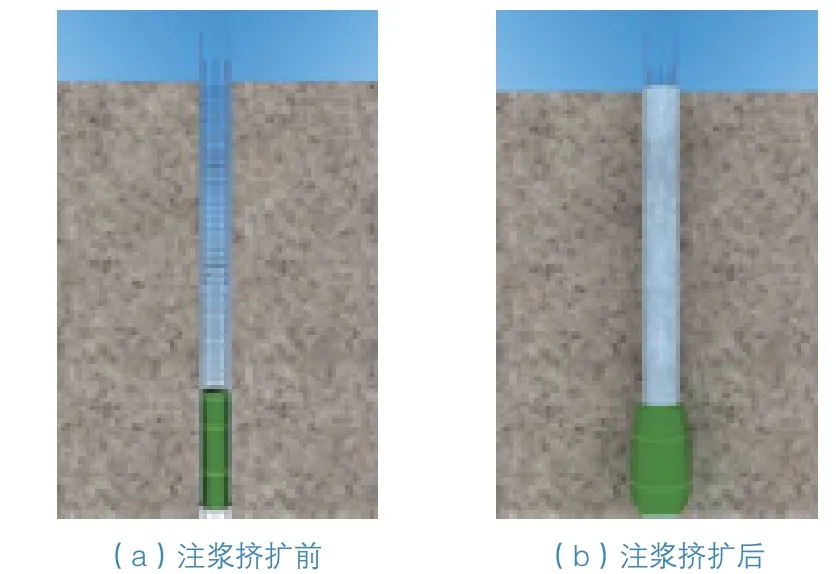

鉆孔灌注樁注漿擠擴成形工藝是基于土體可塑性和壓縮性比較大的力學特性,將高流動性的水泥漿注入預先布置在樁下部的雙層防水束漿袋中,束漿袋在高壓水泥漿作用下不斷擠擴樁周土體,水泥漿硬化后即在樁底周圍形成水泥漿擴大段,如圖1所示。

圖1 工藝原理

注漿擠擴鉆孔灌注樁施工總體工藝流程:利用傳統鉆孔工藝成孔、一次清孔→鋼筋籠制作,底籠安裝束漿袋和注漿管→將鋼筋籠、束漿袋和注漿管下放到鉆孔中→下放混凝土導管,二次清孔后灌注混凝土→混凝土灌注完成后,養護不少于24 h→注漿擠擴,樁端形成硬化水泥漿體擠擴段。

2.2 注漿擠擴力學機理

注漿擠擴的過程是土體在注漿壓力作用下圓柱孔擴張的過程,可以采用彈塑性力學的圓柱孔擴張理論來解釋。擠擴鉆孔灌注樁的注漿成形力學機理:在注漿壓力作用下,束漿袋周圍的土體發生彈性變形,束漿袋擴張→當注漿壓力達到臨界值時,束漿袋周圍的土體由彈性變形狀態轉入塑性變形狀態→隨著注漿壓力的進一步升高,塑性區逐步擴大,同時束漿袋也相應擴張→注漿停止以后,注漿壓力不再升高,束漿袋不再擴張→束漿袋中的漿液固化以后在樁周形成突出物—擠擴段,原來的等截面樁演變為變截面樁—擠擴樁。

3 樁基設計

3.1 試樁設計

本工程主樓為抗壓樁,裙房和車庫區域抗拔兼抗壓,地下室結構形式為框架或者框架剪力墻,基礎形式為樁承臺+抗水板。基礎底板坐落于④2層,由于周邊緊鄰學校,樁型采用鉆孔灌注樁。

設計試樁直接采用注漿擠擴鉆孔灌注樁。抗壓試樁2根,樁徑為700 mm,混凝土強度為水下C45,樁長51 m,有效樁長42 m,樁端持力層為⑧2層,入持力層深度2 m;抗拔試樁2根,樁徑為700 mm,混凝土強度為水下C35,樁長同抗壓樁。束漿袋直徑為900 mm、高度7 m,單根樁注漿P·O 42.5水泥用量2.0 t,水灰比0.55。注漿擠擴段主要處于⑧1層和⑧2層中,試樁加載至極限破壞。

3.2 靜載試驗結果

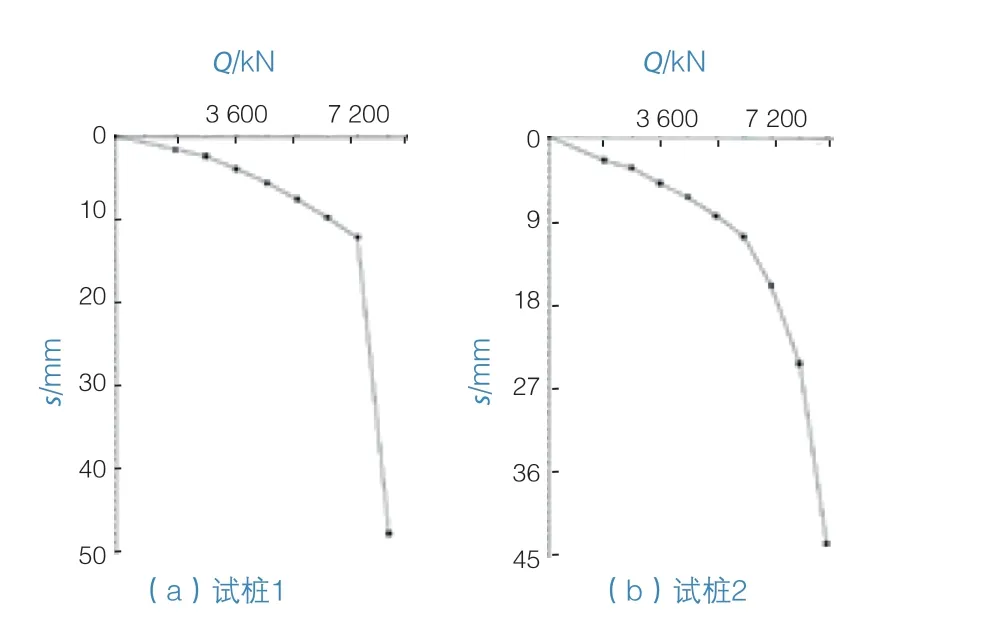

注漿擠擴鉆孔灌注樁的抗壓靜載試驗結果如表1所示,靜載試驗Q-s曲線見圖2。試樁1在加載至8 100 kN時,總沉降為47.81 mm,超過40 mm,加載至8 100 kN時,Q-s曲線發生陡降,則對應的極限承載力為7 200 kN;試樁2在加載至9 000 kN時,總沉降為43.64 mm,超過40 mm,加載至9 000 kN時,Q-s曲線發生陡降,則對應的極限承載力為8 100 kN。

表1 抗壓設計試樁靜載試驗結果

圖2 抗壓試樁Q-s曲線

根據JGJ 106—2014《建筑基樁檢測技術規范》,當試驗樁數量小于3根時,取低值,單樁抗壓極限承載力為7 200 kN。

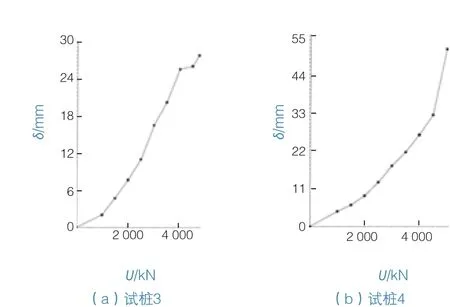

注漿擠擴鉆孔灌注樁的抗拔靜載試驗結果如表2所示,靜載試驗U-δ曲線見圖3。試樁3最大加載為5 000 kN,加載至5 000 kN時,曲線呈陡升形,據此判斷其豎向抗拔極限承載力不小于4 500 kN,對應上拔量為32.3 mm;試樁4在加載至4 750 kN時,由于施加于地基的壓應力大于地基提供的支座反力,導致附近地基下沉,支座不穩定,終止加載,此時承載力未達到極限,U-δ曲線呈緩變形,據此判斷其抗拔承載力不小于4 750 kN,對應上拔量為28.1 mm。

表2 抗拔設計試樁靜載試驗結果

圖3 抗拔試樁U-δ曲線

4.1.2 束漿袋安裝

首先將鋼筋籠架立在支架上;其次將束漿袋套裝在鋼筋籠上,束漿袋下端距鋼筋籠底50 cm;最后用14#鐵絲將束漿袋兩端固定在鋼筋籠加強箍上。為保證束漿袋各向均衡擴張,束漿袋應當分散收束,嚴禁集中收束。為防止束漿袋散開影響鋼筋籠下放,中間每隔1.0 m用細鐵絲或膠帶將束漿袋綁扎在鋼筋籠上。

4.2 注漿系統設計與制作

擠擴注漿系統由制漿機、儲漿桶、注漿泵、注漿管和注漿器組成,如圖4所示。注漿擠擴樁的注漿系統與樁基后注漿的注漿系統相同。

圖4 注漿擠擴系統

根據JGJ 106—2014《建筑基樁檢測技術規范》,當試驗樁數量小于3根時,取低值,單樁抗拔極限承載力為4 500 kN。

3.3 樁基確定

根據試樁結果并通過專家論證,最終采用注漿擠擴鉆孔灌注樁作為工程樁。為慎重起見,設計采用φ700 mm的C35注漿擠擴鉆孔灌注樁,樁端持力層為⑧2層,入持力層深度2 m。

單樁抗壓和抗拔承載力特征值分別為2 8 0 0、1 500 kN,較地勘參數進行計算的承載力2 050 kN和1 050 kN,分別提高34.6%和42.8%。抗壓樁總樁數為259根,抗拔樁總樁數為129根。由于是新型樁,本項目注漿擠擴鉆孔灌注樁靜載檢測比例由規范規定的總樁數的1.0%提高到1.5%。

4 施工管控

4.1 束漿袋制作與安裝

4.1.1 束漿袋制作

束漿袋采用滌綸防水帆布制作,基布由滌綸長絲編織而成,涂層為聚氯乙烯,涂層涂布量為240 g/m2。束漿裝置為圓柱形,直徑為鉆孔灌注樁鋼筋籠直徑+300 mm,高度按設計要求為7.0 m。束漿袋為雙層密閉防水帆布袋,除留有一個注漿管插入袖管外,其余全部縫紉密封。水泥漿通過注漿管注入后,全部留存在束漿袋中。

束漿袋采用熱熔或縫紉連接,連接強度大于母材強度。熱熔連接,拼接寬度不小于3.5 cm;縫紉連接,雙針雙線,縫紉線為600 D尼龍高強線。

4.2.1 注漿泵

注漿泵用于灌注水泥漿,是注漿系統的關鍵設備。為確保注漿順利進行,且在較短時間內完成,注漿泵必須具備兩大性能:一是具有較高的工作壓力,額定工作壓力必須大于10 MPa,以便注漿擠擴樁基周邊土體;二是具有較大的理論排量,額定理論排量一般應當大于50 L/min,以便單根樁基擠擴注漿能夠在1 h內完成。

4.2.2 注漿管

注漿管采用黑鐵管,內徑為25 mm,壁厚≥2.8 mm。注漿管底端纏裹聚四氟乙烯膠帶后安裝注漿器,然后通過袖管插入束漿袋底部,并用16#鐵絲將袖管扎牢、密封,防止束漿袋漏漿。注漿管的連接為螺紋連接,接頭部位纏繞止水膠帶,接頭應用管鉗擰緊,保證注漿管密封,防止漏漿。注漿管應隨鋼筋籠同時下放,注漿管與鋼筋籠的固定采用鐵絲綁扎,綁扎間距為2 m。

4.2.3 注漿器

注漿器要在高水壓環境下工作,因此,必須能夠承受1 MPa以上靜水壓力,并且具有止回功能,防止水土和混凝土進入注漿器,造成注漿器堵塞。注漿器采用黑鐵管(規格與注漿管相同)制作,首先在管壁上按梅花形開出漿孔,出漿孔直徑為8 mm,總面積大于注漿管內截面面積,然后用硬橡膠管緊密包裹黑鐵管,防止水土和混凝土滲入。

4.3 注漿材料設計與制備

4.3.1 注漿材料設計

1)原材料。水泥宜采用普通硅酸鹽水泥,水泥強度等級不應低于42.5級。水泥的質量應符合國家相關規范標準,應有出廠質量證明書并復試合格。

2)配合比。為保證高壓注漿順利,控制注漿阻力,水泥漿的水灰比取0.55,1 t水泥和0.55 t水配制0.872 m3水泥漿,水泥漿密度為1.755 g/cm3。因此,可以根據注漿擠擴樁注漿體積換算所需水泥和水的用量,也可以通過測試水泥漿比重控制水泥漿水灰比。

4.3.2 注漿材料制備

首先按照設計要求的注漿體積和水灰比,通過計算確定單根樁注漿所需的水泥和水的用量;然后根據注漿總體安排和制漿機的容量,確定一次制漿所需水泥和水的用量;之后準確稱量水泥和水后,投入制漿機中攪拌,攪拌時間不短于3 min;最后水泥漿經過3 mm×3 mm濾網過濾后儲存于儲漿桶中,防止水泥漿中有水泥顆粒堵塞注漿管和注漿器。

4.3.3 注漿壓力

注漿壓力可以通過旁壓試驗法確定,旁壓試驗成果中的臨塑壓力Pf可作為注漿壓力下限,極限壓力Pl可作為注漿壓力上限。

上海地區旁壓試驗已在許多勘察工程中采用,旁壓試驗孔深一般在50~60 m,最大深度達135 m,取得了豐富的旁壓試驗成果。

上海地區旁壓試驗統計結果[4-5]顯示,上海各主要土層旁壓試驗的臨塑壓力一般在1.0 MPa以下,只有⑨2層的旁壓試驗的臨塑壓力超過2.0 MPa。

4.3.4 注漿速度

擠擴樁注漿成形應當平穩進行,適當控制注漿速度。注漿速度過低,注漿時間就長,施工效率勢必不高;但是注漿速度過高,水泥漿進入束漿袋后來不及擴散,就容易造成束漿袋因壓力迅速升高而破壞。

因此,在注漿設備選擇時,應當選擇排量在75 L/min以下的小型高壓注漿泵。

4.3.5 注漿控制

鉆孔灌注樁混凝土灌注完成24 h后開始擠擴注漿。注漿以注漿量控制為主,注漿壓力控制為輔。為防止注漿壓力過大,損壞束漿袋,注漿宜分3次進行,每次注漿量為總注漿量的1/3,中間間隔15~20 min;如中途壓力達到1.5 MPa時,應暫停注漿,待15~20 min后,再次注漿,直至設計注漿量完成。

5 實施效果

本工程抗拔和抗壓樁驗收試樁各5根,檢測結果表明,注漿擠擴鉆孔灌注樁承載力均滿足設計要求,且具有較大的富余量,其中,抗拔試樁在檢測值作用下,樁基上拔量都在4 mm以內;抗壓試樁在最大檢測值作用下,樁基沉降量都在7 mm以內。

注漿擠擴鉆孔灌注樁在本工程應用中取得了良好的社會效益和經濟效益。地下室抗拔樁數量由普通鉆孔灌注樁的355根減少到129根,抗壓樁由300根減少到259根。節約成本506萬元,縮短工期約30 d。

6 結語

工程應用表明,注漿擠擴鉆孔灌注樁不但技術先進,而且經濟合理。與機械擴底成形工藝相比,注漿擠擴成形工藝具有顯著優點:

1)土層適應性強。不僅適用于易成形的硬土層,也適用于軟土層。

2)工藝簡單。樁身施工完成后,將額定的高壓水泥漿注入束漿袋中即可在樁身底部形成擠擴段。

3)設備簡易。施工主要設備為常規注漿泵,設備來源廣、投入少。

4)質量可靠。注漿擠擴成形工藝環節少,只要控制束漿袋制作和水泥漿注入質量,施工質量就有保障。

5)成本低廉。施工設備投入少,束漿袋、黑鐵管等施工用材多為常規建筑材料,成本低廉。

因此,注漿擠擴鉆孔灌注樁具有良好的應用前景。