船用鼓形齒式聯軸器機械加工工藝

任鵬宇

(大慶隆鋒機械設備制造有限公司,黑龍江 大慶 163000)

0 引言

鼓形齒式聯軸器(Drum gear coupling)作為一類能夠對軸向偏差進行補償的聯軸器,具備結構緊湊、承壓能力強等性能優點,且擁有較小的回轉半徑。此類實用性較強的機械裝置采用多齒套匹配形式,基于大半徑齒套的作用下,小半徑齒套的傳動速度得到極大地提高,該齒輪組匹配的傳動形式,使設備內部的受力抗壓能力得到巨大的提高,這可以體現出現代化鼓形齒式聯軸器的意義重大,在當今的船舶工業領域享有極高的聲譽名望[1]。最新的技術是利用求出機械設備的傾角來對聯軸器的嚙合程度進行有效提高,基于上述操作改進后的聯軸器,再通過邊緣接觸理論來改進機械邊緣的曲率,使其變小,最終實現了船用鼓形齒式聯軸器的理論設計過程。然而,此類加工技術沒有具體的拋光步驟,也無法按照齒面曲率干涉理論來進一步計算聯軸器的間隙傾角。為處理上述操作中存在的問題,首先經過探究得到了最優切削參量,后圍繞齒面最小間隙分布進行分析,利用新興的高效化加工技術探討并研究了船用鼓形齒式聯軸器機械設備,且在對比實驗的作用下,充分體現出了該新興加工技術的重要價值。

1 船用鼓形齒式聯軸器機械結構特點分析

對聯軸器的內部構造特征進行分析,具有重要的實際意義,是新興機械加工技術的前提,基于齒面最小間隙分布與軸間最大傾角的理論支撐,詳細的分析過程通過下述內容表述。

1.1 齒面最小間隙分布情況研究

通常情況下,在不存在軸間傾角時,聯軸器的嚙合程度較高,且裝置中的載荷分布表現得較為均勻。基于上述情況,齒式聯軸器齒面間隙處的邊緣位置極易造成邊緣接觸問題,在此刻可以最大化地維持機械裝置內部原有的傳動特性。在裝置的嚙合程度較大的情況下,聯軸器的內齒輪會在之前的位置移動到齒端的中心處,外齒輪會在之前的位置移動到齒面邊緣處,在這種情況下由內外齒輪移動形成的齒面角便是齒面最小間隙。基于機械內部嚙合程度的連續性變化,這個最小間隙也保持在0°~180°范圍內波動。求出齒面最小間隙的詳細方式通過下式給出:

在上式中:聯軸器的齒面最小間隙用λ來表示;齒面夾角用ω來表示;邊緣接觸參量用pθ來表示;機械傳動系數用y來表示;上限偏移指數用r來表示,下限偏移指數用w來表示。

1.2 最大軸間傾角確定

在聯軸器齒面最小間隙發射連續性變化的同時,基于四類鼓形曲線的作用,最大軸間傾斜角度以圓弧形的樣式發生變化。其中四種鼓形曲線依次稱為浮動曲線t、半實軸曲線k、中段弧曲線τ以及側段弧曲線ε,而且它們各自形成的變化僅與相關參量有關。此外,各曲線間的變化不受交叉干涉效應的影響。就聯軸器裝置的穩定性而言,最大軸間傾角能夠直接關系到齒式聯軸器設備所具有的精度,當上述四類曲線都表現為上升趨勢時,裝置的最大軸間傾角也會同步增大,在這種情況下,聯軸器所具有的精度會相應減小,從而致使機械裝置內部的穩定性表現為下滑狀態[2]。為避免出現該問題,可對四類曲線的參量聯立計算,最終得到聯軸器所具有的最大軸間傾角,并逐漸減小傾角的大小,從而實現機械加工精度得以有效提高的目標。得出最大軸間傾角的詳細過程通過下式給出:

在上式中:最大軸間傾角用χ來表示;分別依次用u,t,i,p來表示四種曲線所中對應的決定性參量。

2 基于構造特點的加工工藝研究

基于對聯軸器的內部構造特征的探討分析,再加上最優切削參量的求解以及機械粗磨工藝流程的完善,才能實現對新興機械加工技術的全方位研究。

2.1 最優切削參量確定

在計算求解出聯軸器的最小間隙及最大軸間傾角的條件下,已基本確定機械內部的具體構造。聯軸器的最優切削參數與其他參量不同,體現在它是與內部屬性具有直接關聯的一項重要指標,在另外的參量不發生改變的前提下,其參量進與材料本身相關。依照上述內容,最大軸間傾角作為一種受多種指標共同影響的內部屬性,其夾角變化大小和最小間隙的分布有著重要關聯[3]。在確保鼓形齒式聯軸器機械在應用過程的穩定性的條件下,合理控制裝置中的間隙角大小,可以設置其為表示裝置內部的屬性,聯立式(2),可以求得聯軸器機械的最優切削參量大小,并將其通過下式給出:

上式中:聯軸器機械裝置的最優切削參量用f來表述;分布決策參數用μ來描述;基礎切削比率用c來描述;平均切削頻率用v來描述。

2.2 機械齒聯軸加工曲面確定

齒式聯軸器機械設備的加工曲面擁有眾多屬性,例如切削處理等。在經過求解得出最優切削參量的條件下,內齒輪及外齒輪的嚙合程度、齒面夾角等各項參量均以相同幅度進行變化,在該范圍條件下,齒端中心和外齒面邊緣間的距離不發生改變,依照聯軸器內部的構造屬性的變化能夠得知,機械加工曲面原本就是傾斜的,但伴隨著強烈的運作壓力,設備本身的傾角與運行時間呈現反比例關系,即時間越長,傾角越小,直到減小為0,一般情況下,這可以解釋基礎傾角為何能夠被忽略。用c表示曲面表層的粗糙系數,航行壓力的大小用F來描述,通過上述兩個系數能夠把機械齒聯軸加工曲面用下式描述:

上式中:H表示齒式聯軸器加工曲面;齒面夾角用a來表示;內齒輪嚙合程度用M來表示;外齒輪嚙合程度用N來表示。

2.3 粗糙機械磨平流程的完善

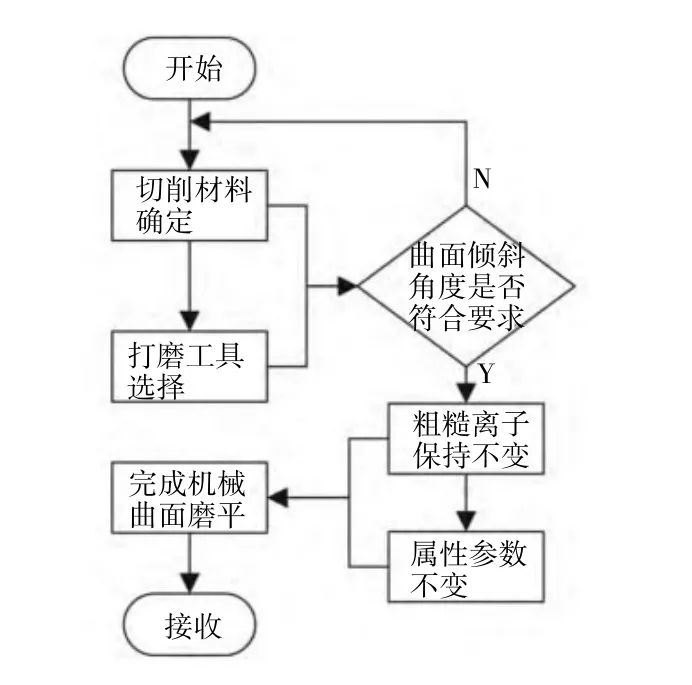

聯軸器的機械粗磨工藝流程的第一步為切削材料的確定,并依照實際的確定結果來選取合適的打磨工具。在聯軸器加工曲面傾角滿足條件的前提下,聯軸器表面的粗糙離子與航行壓力的大小沒有任何聯系,此外,齒面夾角、內齒輪及外齒輪的嚙合程度等指標也產生不了明顯改變,為切削磨平操作的開展創造了有利條件[4]。聯軸器機械設備詳細的磨平流程圖如圖1 所示。

圖1 船用鼓形齒聯軸器粗糙機械磨平流程

3 實驗結果與分析

為對聯軸器機械加工技術所具有的重要價值進行驗證,設計了下面的兩組實驗。分別利用改進前后的加工技術來對同一型號的聯軸器設備進行處理,使兩組實驗的時間一致,記錄設備表層粗糙度與間隙傾角這兩項數據的變化趨勢。

3.1 機械表面粗糙度對比

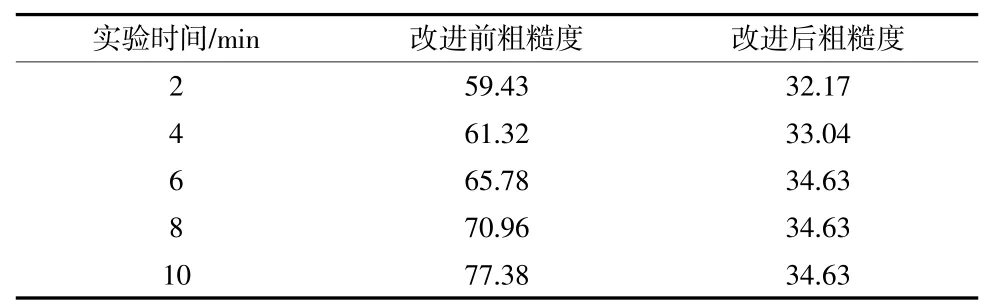

將實驗時間設置為10 min,分別記錄在此時間內,利用完善前后的工藝處理時,聯軸器機械設備表層粗糙度的變化趨勢,結果在表1 中給出。

表1 機械表面粗糙度對比表

經過實驗可得,隨著時間增長,采用改良前的加工技術時,聯軸器機械設備表層粗糙度表現出先小幅度增長、后大幅度增長的趨勢,時間剛好結束時,聯軸器機械設備表層粗糙度最大,其具體的數值為77.38%;采用改良后的加工技術時,聯軸器機械表層粗糙度表現出先增加、后穩定的趨勢,時間在6 min時,聯軸器機械表層的粗糙度最大,表現出為34.63%,其遠遠小于改良前的加工技術。

3.2 機械間隙傾角對比

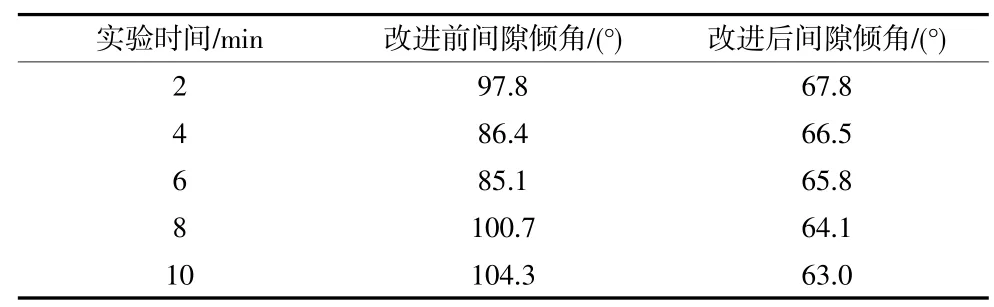

將實驗時間設置為10 min,分別記錄在此時間內,利用完善前后的工藝處理時,聯軸器機械設備間隙傾角的變化趨勢,結果在表2 中給出。

表2 機械間隙傾角對比表

經過實驗可得,隨著時間增長,采用改良前加工技術時,聯軸器機械設備的間隙傾角表現出先減小、后增大的趨勢,時間剛好結束時,聯軸器機械設備的間隙傾角最大,表現出為104.3°;采用改良后加工技術時,聯軸器機械間隙傾角表現為逐步減小的趨勢,時間為2 min 處,聯軸器機械設備的間隙傾角最大,表現出為67.8°,遠遠小于改良前加工技術。

4 結語

基于確定最優切削參量及機械粗磨工藝完善等手段,改良并完善了傳統的船用鼓形齒式聯軸器設備機械加工技術,并在實驗數據的驗證下,得出新興工藝技術的切實可行性。