超大型海上油田設施一體化拆解裝備整船碰撞仿真分析

廖佩詩,戴昆,劉蓉,王超穎,王旭

(青島賽普克有限元科技發展有限公司,山東 青島 266000)

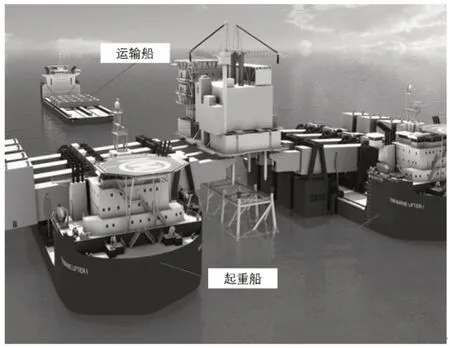

超大型海上油田設施一體化拆解裝備(如圖1所示)由兩艘起重船和一艘半潛運輸船組成。起重船用于平臺的托舉及廢棄鉆井平臺拆除作業。拆解完成后,起重船與運輸船相互靠近,由運輸船完成平臺轉運工作。

圖1 拆解裝備示意圖

在作業過程中可能由于風浪流載荷或人為操作失誤導致船體之間發生碰撞,導致起重船承受較大的沖擊載荷而影響系統穩定性,因此需在可能發生碰撞的位置安裝護舷進行緩沖。本文通過動力學仿真方法對比兩種相近尺寸的D型護舷(D500H)和拱型護舷(SA-B500)抗沖擊效果。

1 有限元建模

1.1 材料參數

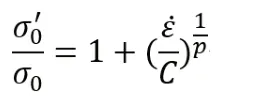

船體鋼材S355采用線性強化彈塑性本構模型進行模擬,鋼材屈服隨應變速率的變化使用Cowper Symonds本構方程來表示。

表1 S355材料參數表

S355材料參數如下:

橡膠材料使用Mooney-Rivlin材料模型,其中C10=0.293,C01=0.177。

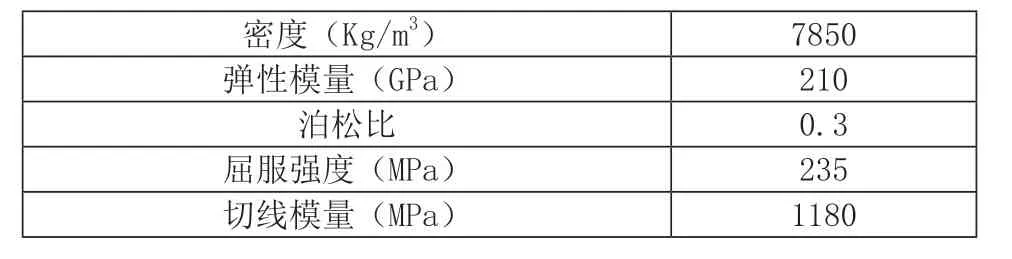

1.2 有限元模型介紹

如圖2所示,有限元模型由兩艘起重船一艘運輸船船體組成。船體使用殼單元進行模擬,護舷結構使用實體單元進行模擬,護舷與船體之間建立綁定接觸。使用質量單元模擬被拆解平臺質量,質量單元通過剛性單元與兩艘起重船甲板進行連接。

圖2 整體有限元模型

1.3 邊界條件

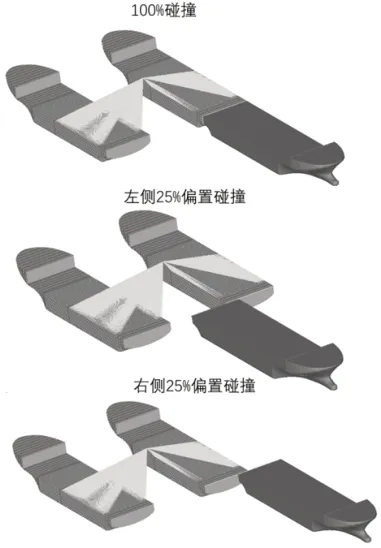

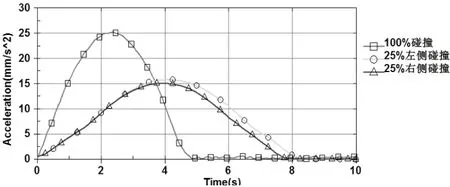

模擬運輸船駛向其中一艘起重船,兩船船艉發生碰撞的情況,分別模擬船艉正面100%對碰及左右25%偏置碰撞情況(如圖3所示),碰撞前運輸船初始速度為0.15m/s。

圖3 各碰撞工況船體位置示意圖

2 仿真分析結果

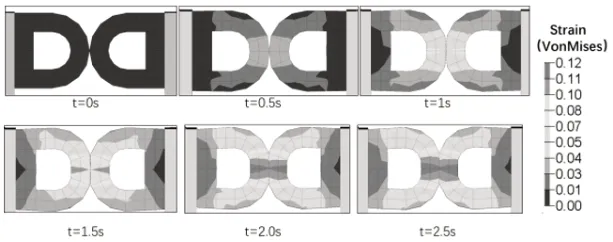

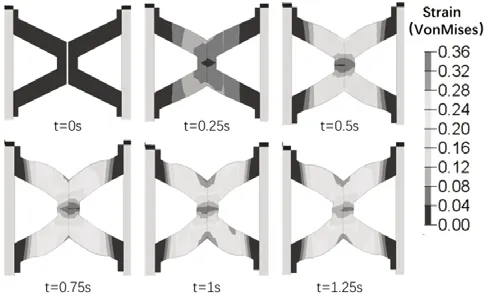

以100%正碰為例,碰撞過程中D型護舷變形過程如圖4所示,隨著碰撞程度增加,護舷應變逐漸增加,碰撞過程中最大應變12%,發生在碰撞后2.5s。

圖4 碰撞過程中護舷應變

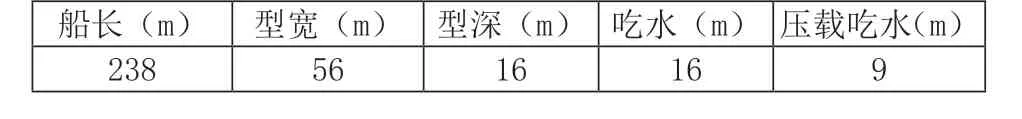

表2 船體參數

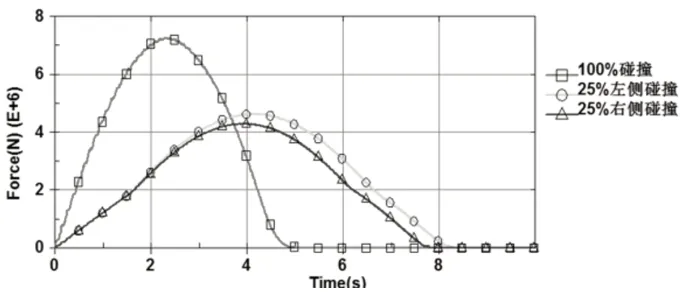

如圖5所示,三種碰撞形式下100%碰撞時起重船與運輸船之間產生的碰撞力最大,最大碰撞力為7260kN。

圖5 不同碰撞形式下碰撞力曲線

如圖6所示,三種碰撞形式下100%碰撞時兩艘起重船組成的拆解作業系統碰撞后產生的沖擊加速度最大,最大沖擊加速度為25.1mm/s2。

圖6 不同碰撞形式下起重船加速度曲線

拱型護舷在碰撞過程中變形過程如圖7所示,隨著碰撞程度增加,護舷應變逐漸增加,碰撞過程中最大應變36%。

圖7 拱型護舷應變云圖

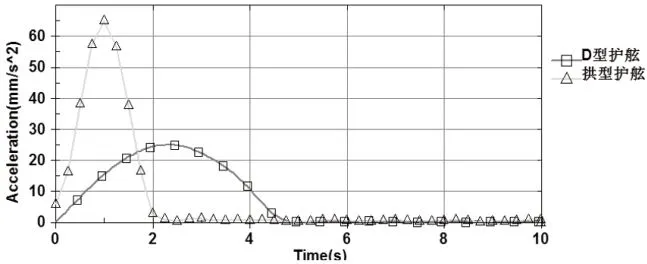

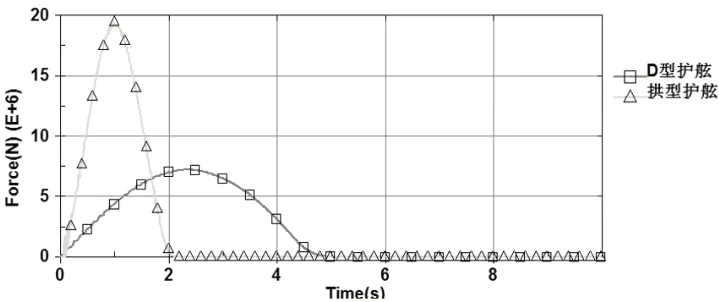

圖8、圖9分別為拱型護舷與D型護舷模型碰撞力及碰撞后起重船碰撞加速度曲線。由計算結果可看出,拱型護舷模型碰撞過程中承受產生更大的沖擊力(1.91e4kN),碰撞后起重船產生更大的沖擊加速度(65.1mm/s2)。

圖8 拱型與D型護舷碰撞力曲線

圖9 拱型與D型護舷碰撞加速度曲線

3 結語

通過碰撞仿真發現,三種不同的碰撞形式(如圖3所示)中,100%正碰對起重船影響最大。通過對比兩種護舷的防碰撞效果發現D型護舷在碰撞過程中產生的碰撞力更小,碰撞后起重船產生的沖擊加速度也更小,因此,所選的D型護舷防碰撞效果相對拱型護舷更好。