基于駕駛極端操作的底盤傳動系統關鍵部件狀態監測與評估方法研究

張 磊,葛 鎧,王向東,占 軍,劉福軍,單紅波,顧銀芳,范 慧,蔣 眾

(1.北京航天發射技術研究所,北京 100076; 2.中國人民解放軍96901部隊,北京 100094)

0 引言

國產大功率底盤傳動傳動系統關鍵部件作為底盤傳動系統的關鍵核心部件,對底盤的安全可靠性運行起著至關重要的作用。但國產大功率底盤傳動傳動系統關鍵部件的結構和操作復雜,對駕駛員操作要求高,在裝備投入使用初期由于缺乏對不規范操作的監測和識別手段,只能在產品出現功能喪失時,才能發現存在的故障,從而影響了多軸超載型底盤的可靠性[1-4]。

因此,有必要根據整車駕駛數據識別駕駛員不規范操作,并就每種不規范操作對產品零部件壽命的影響進行評估,當達到一定限值時,及時提示駕駛員進行檢查和維護,從而有效升裝備的可靠性和綜合保障性[5-8]。

1 底盤傳動系統關鍵部件

底盤傳動系統關鍵部件包括液力機械變速箱、分動箱和連接傳動軸,作為功能串聯系統,任何一個部件的損壞,都可能導致整車行駛功能的喪失。

其中,大功率液力機械變速箱作為功能和接口最為復雜的總成,主要包括變矩器三工作輪(用于起步增大扭矩),閉鎖離合器(高速工況閉鎖,提高傳動效率),液力緩速器(用于下長坡時輔助制動),離合器分離機構(與離合器踏板連接,切斷和連接發動機動力)、離合器蓋總成和摩擦片(實現變矩器輸出與變速箱輸入的同步)和機械式變速箱(包括各檔齒輪、軸承和同步器等,通過配合滿足不同檔位下的轉速和扭矩要求)。

2 異常操作下的關鍵部件風險評估流程

2.1 駕駛員異常操作分類

影響大功率底盤傳動系統關鍵部件可靠性和使用壽命的原因可以分為3類:

1)疲勞失效、老化、磨損以及由于環境影響而造成的失效等;

2)公差失效會導致傾向于可靠的偏離,無法有效地實現功能;

3)誤操作引起的失效。

其中,第一類為設計原因,第二類為生產原因,第三類為使用原因。以往對大功率底盤傳動系統關鍵部件的設計都是基于正常使用工況開展的,但對于誤操作引起的載荷條件變化卻很少考慮。

通過整車CAN總線系統,能夠采集液力機械變速箱相關狀態參數,包括泵輪轉速、渦輪轉速、變速箱輸出轉速、離合操作、液力緩速器檔位狀態、油液溫度等,分動箱相關參數包括車速、檔位等。其中,根據變矩器泵輪和渦輪轉速可以判斷變矩器工作狀態;通過液力緩速器檔位,判斷緩速器工作狀態;通過渦輪轉速、變速箱輸出轉速和離合信號能夠分析變速箱的操作。通過變速箱輸出轉速和車速可以判斷整車和分動器操作。

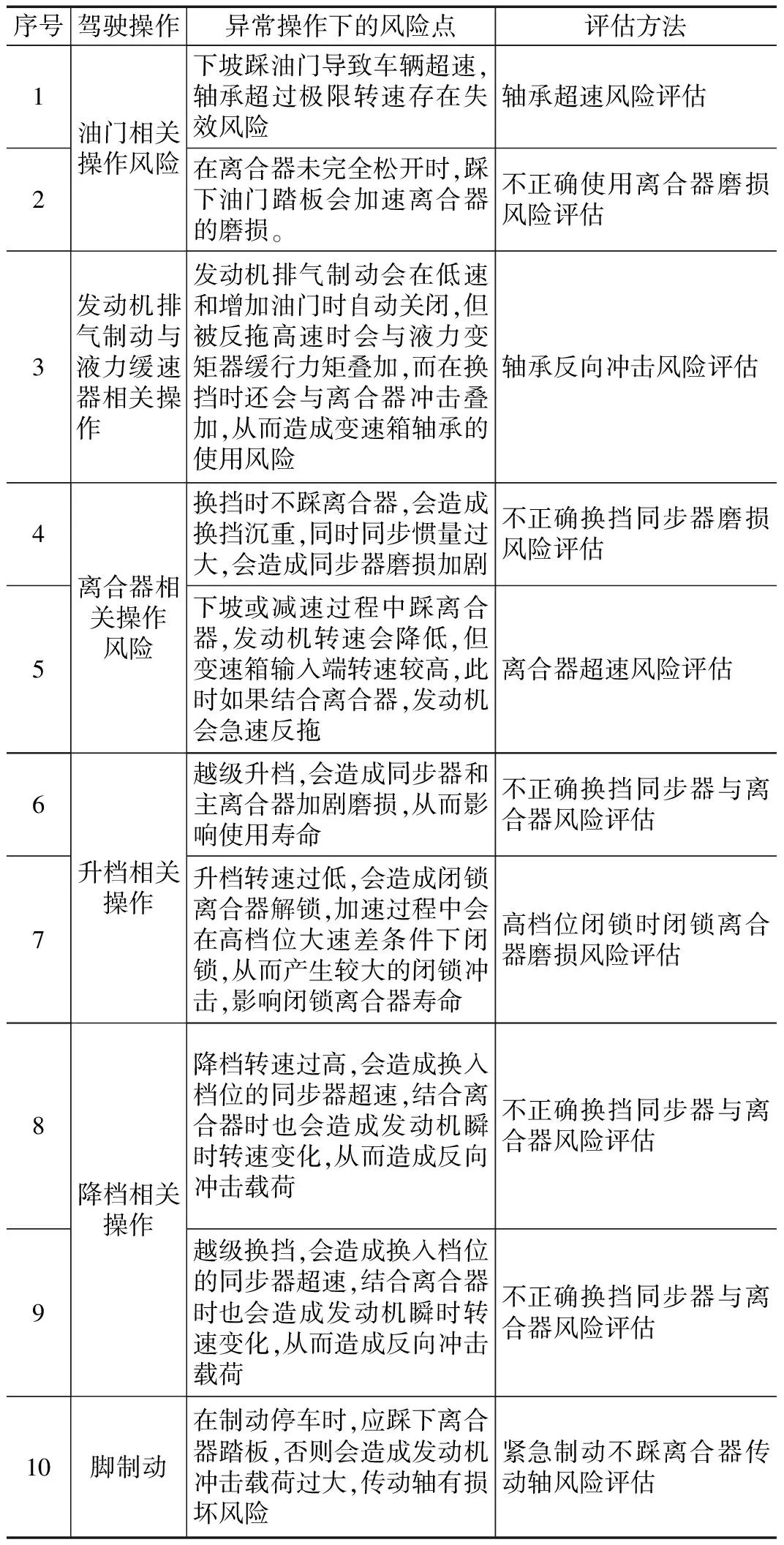

同時,結合駕駛員操作流程與車輛的路況環境,整理的典型工況包括:啟動發動機、起步掛檔、升檔加速、上坡加速、平路加速、下坡加速、上坡減速、平路減速、下坡減速、勻速行駛、制動停車、原地取力和熄火停車等十3個工況,配合駕駛員操作部件發動機油門、發動機排氣制動和液力緩速器制動、離合器、換擋手柄、腳制動,總結形成駕駛員異常操作及風險評估表,如表1所示。

表1 異常操作與底盤傳動系統關鍵部件使用風險評估

2.2 異常操作下關鍵部件狀態監測與評估流程

針對上述識別到的駕駛員使用操作風險點,可以確定關鍵零部件的實際使用邊界,再結合失效模型的評估,就可以確定零部件的極限狀態,從而建立基于駕駛操作的大功率底盤傳動系統關鍵部件的狀態監測與評估流程,如圖1所示。

圖1 傳動系統關鍵部件狀態監測與評估流程

3 關鍵零部件風險評估方法與驗證

3.1 軸承超速風險評估

3.1.1 數據分析

底盤超速除了影響駕駛安全性,還會影響軸承轉速,當車速超過軸承的極限轉速時,由于離心力過大,會沖擊軸承保持架,從而造成軸承的損害。

超重型底盤的設計最高車速為75 km/h,但某車實際運行時,存在超速使用工況。

3.1.2 軸承超速風險評估

軸承額定熱轉速即軸承所產生的摩擦熱與其所散發的總熱量相等,即:

Nr=φr

其中:Nr為在參照條件及額定熱轉速下軸承功率損耗;φr為參照熱流量。

軸承散發的總熱量為:

φr=qrAr

其中:qr為參照熱流密度;Ar為散熱參照表面積。

向心軸承的表面積Ar:

Ar=πC(E+F)

式中,C為軸承寬度。

軸承運轉產生的摩擦熱為:

M1r=f1rP1rdm

式中,nθr為額定熱轉速;M0r為在參照條件及額定熱轉速下與載荷無關的摩擦力矩;M1r為在參照條件及額定熱轉速下與載荷有關的摩擦力矩;f0r為參照條件下與載荷無關的摩擦力矩的系數;f1r為參照條件下與載荷有關的摩擦力矩的系數;P1r為參照載荷;υr為在軸承的參照溫度下潤滑劑的運動黏度,向心軸承υr=12 mm2/s。

聯立可得出額定熱轉速nθr的計算公式為:

額定熱轉速nθr通過迭代法,由上述公式確定。

變矩器、變速箱和分動箱各軸承極限轉速和100 km/h車速下對應轉速進行了計算。對比發現分動箱中間軸軸承的超速較為明顯,尤其是載荷相對大的中間軸后軸承,在超速工況下更容易發生損害。

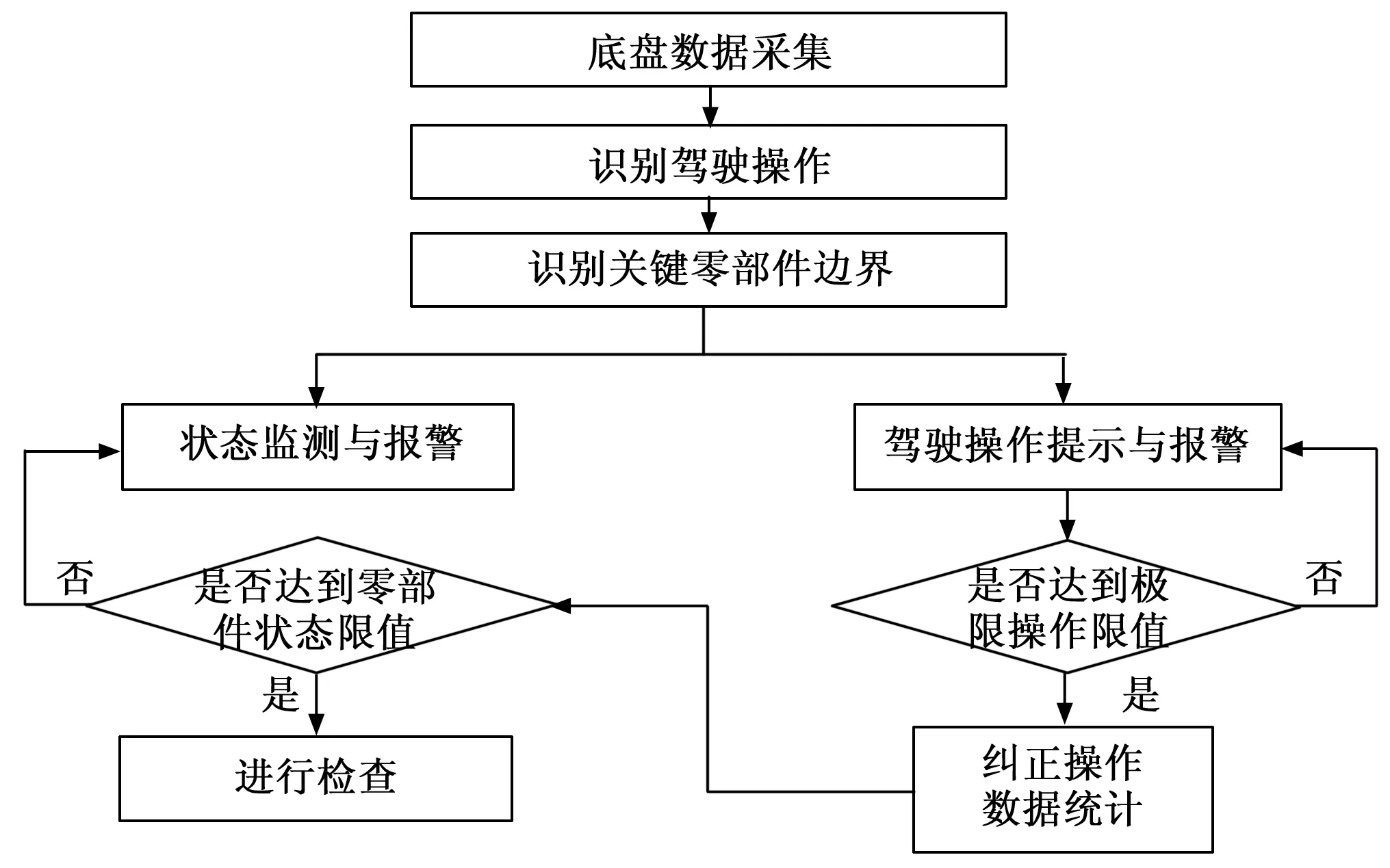

3.1.3 相關試驗驗證

將分動器箱前后箱體分離,發現中間軸后軸承保持架及內圈端面有高溫發藍現象,將中間軸總成從箱體取出,保持架斷裂,滾子散落,如圖2所示。

圖2 中間軸后軸承過熱失效

為防止后續由于車輛超速導致的軸承超速失效,建議采取以下措施:

1)增加車輛超速的報警提醒;

2)增加主動限速,當車輛超速時通過整車控制器,限制發動機油門。

3.2 軸承反向沖擊風險評估

3.2.1 數據分析

當駕駛員通過發動機排氣制動與液力緩速器進行輔助制動時,變速箱的輸入載荷方向與正常驅動工況相反,此時變速箱內的圓錐滾子軸承的受力方向也相應發生變化。同時,如果在車輛輔助制動下坡過程中,又進行了換擋操作,那么換擋的反向沖擊載荷也會作用在主軸前軸承上。

駕駛員操作液力緩速器6檔下坡過程中,踩下離合器,越級換擋從8檔降至5檔,渦輪轉速反拖最高達到3 779 rpm,而此時發動機轉速降低至533 rpm,離合器結合后,發動機轉速反拖超速到2 806 rpm。

3.2.2 軸承反向沖擊載荷風險評估

研究對變速箱各檔位正向驅動最大載荷工況,與發動機排氣制動和液力緩速器聯合反向載荷工況的軸承承載能力進行了計算。

在正向驅動工況,相對薄弱點為主軸后軸承,但壽命是能夠滿足使用要求的,但在反向載荷作用下,尤其是主箱在變速箱一檔時,主軸前軸承的壽命和安全系數均不能滿足要求。而檔換擋沖擊產生的反向載荷與發動機排氣制動及液力緩速器制動載荷相疊加后,經初步核算其沖擊載荷已達到主離合器滑磨扭矩,此時對應主軸前軸承的安全系數小于1.5,存在短時失效風險。

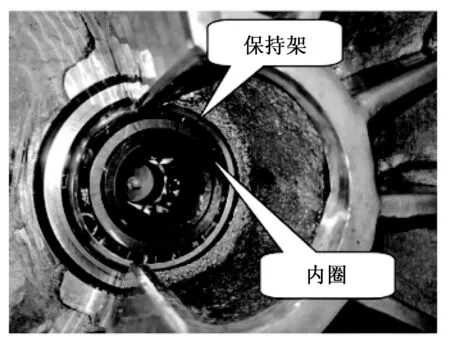

3.2.3 相關試驗驗證

經拆解檢查發現,主軸前軸承保持架斷裂,軸承滾子散落;軸承滾子變色,滾子嚴重擠壓變形;內圈滾道及擋邊變色、磨損嚴重。說明軸承承受了異常的軸向載荷,并伴有超溫,如圖3所示。

圖3 變速箱主軸前軸承損壞情況

為減小軸承的反向沖擊,采取以下措施:

1)當變矩器緩速器識別到發動機排氣制動工作時,自動降至1檔;

2)當發動機排氣制動與緩速器工作時,如果識別到離合器變化,輔助制動將延遲起效,減小與換擋沖擊的疊加扭矩。

3.3 不正確換擋同步器風險評估

3.3.1 數據分析

不正確的換擋操作,對變速箱的關鍵部件包括軸承、離合器和同步器均會產生影響,雖然大部分沒有發動機排氣制動和液力緩速器輔助制動,但對同步器的影響卻是難以避免的,也是最容易出現的問題。

某底盤在開展冬季試驗過程中,多次出現不正確換擋操作。

3.3.2 不正確換擋同步器風險評估

同步器的摩擦錐面的滑磨功:

式中,ne為輸入軸轉速;Jr為等效到輸入軸轉動慣量;ik和ik+1分別為初始檔和目標檔速比。

同步器的滑磨功Lf與摩擦面積Af之比稱為同步器的比滑磨功,即單位面積滑磨功:

q=Lf/Af

考慮同步時間tT對應平均滑磨功率:

Pm=Lf/tT

摩擦接觸面噴鉬處理,單位面積滑磨功不大于0.53,單位面積滑磨功率不大于0.84,接觸壓力不大于6。

對應不正確越級換擋工況對應同步器熱容計算,根據同步器計算結果,在正常換擋條件下,同步器的各項指標基本能夠滿足使用要求。但不正確的越級升檔或降低工況下,變速箱3、4檔同步器的線速度都會超過限值,而且4檔同步器的單位功率滑磨功和功率也都超出了限制,因此失效的風險最高,其次是變速箱2檔和3檔;而變速箱1檔同步器,雖然線速度大部分工況能夠滿足要求,但在越級降3檔時,其單位面積滑磨功和功率也都會超限,存在過熱風險[9-17]。

3.3.3 相關試驗驗證

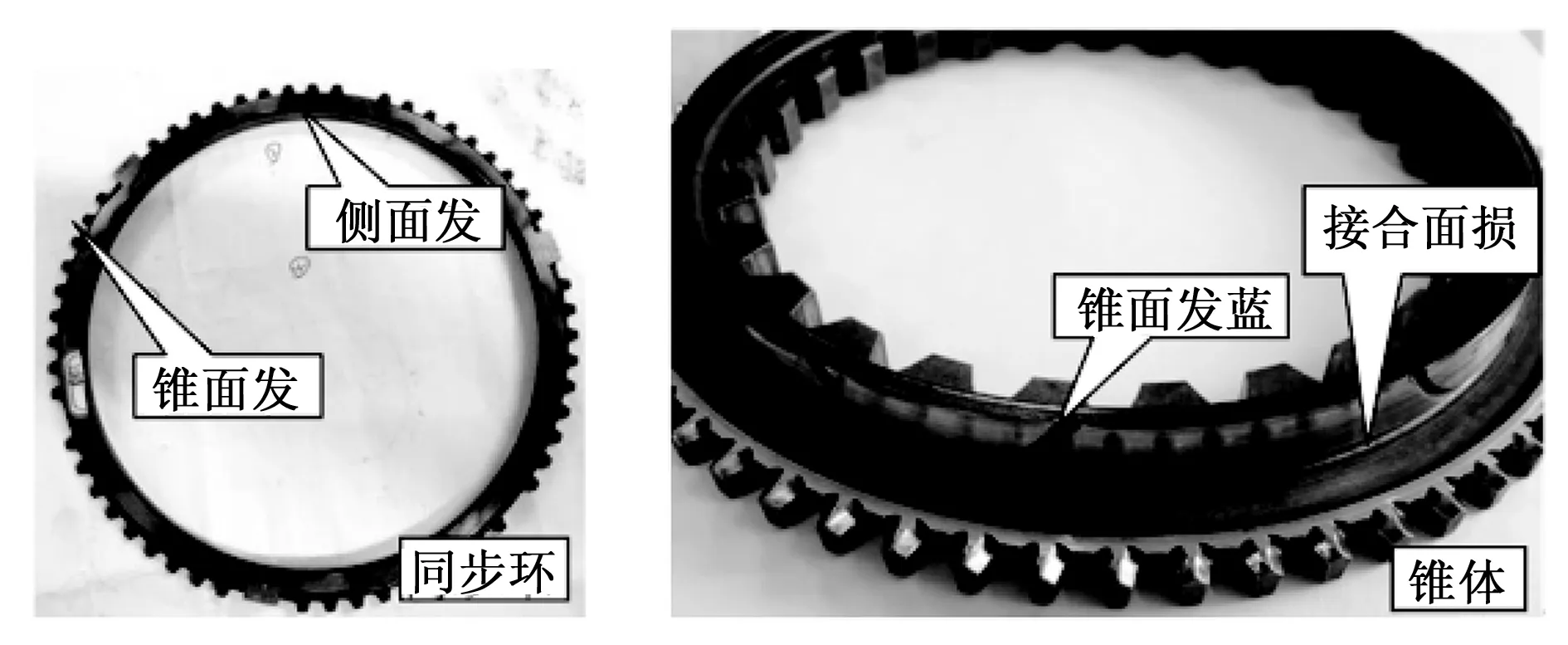

經拆解檢查發現,變速箱5擋同步器有高溫發藍現象,實物如圖4所示。

圖4 同步環過熱

在換擋統計過程中,重點關注3、4檔同步器越級換擋速差和次數,當單個檔位不正確換擋累計達到1 000次,則需要對同步器狀態進行檢查。

3.4 不正確換擋主離合器風險評估

3.4.1 數據分析

如上所述,不正確換擋不僅會影響同步器,還會加劇主離合器磨損,降低使用壽命,具體數據如2.4節所示。

3.4.2 不正確換擋主離合器風險評估

主離合器同步過程產生的滑磨功:

其中:r為車輪滾動半徑;m為汽車總質量。

單片離合器的單位面積滑摩功推薦不大于245 J/cm2,經過計算,單位面積滑摩功小于推薦值,因此設計是合理的。

以輸入轉速2 000 r/min越級換1檔,離合器滑磨功、溫升、磨損量和對應使用壽命。通過計算分析發現,高速檔區(5、6、7、8檔)下的越級換擋操作會造成離合器的磨損加劇,經初步核算越級換擋條件下,主離合器在8檔允許越級換擋達到5 000次時,應對主離合器磨損狀態進行檢查。

3.4.3 相關試驗驗證

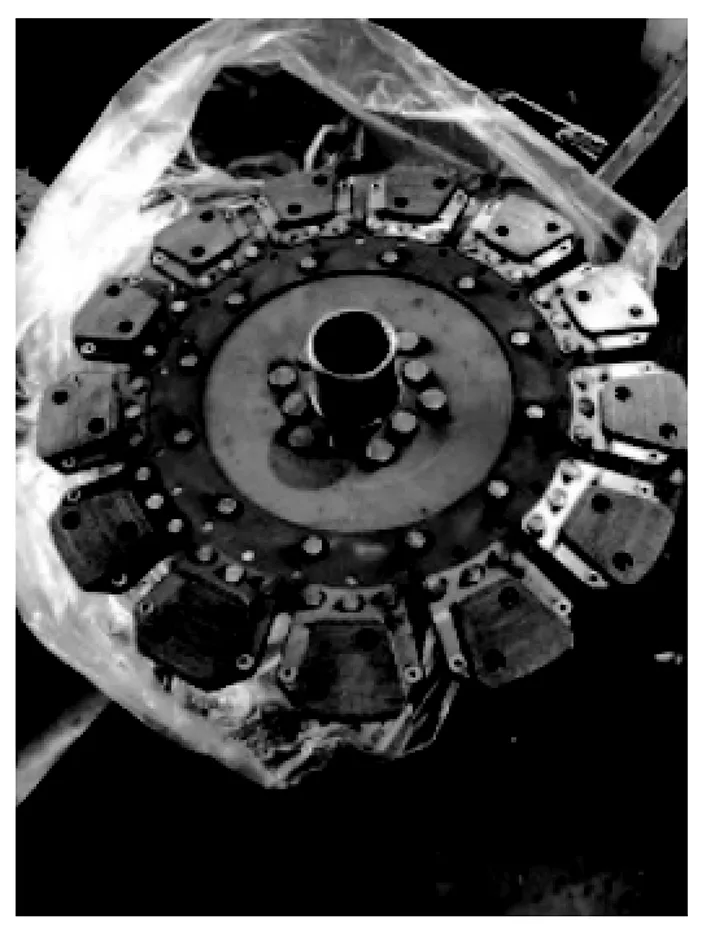

經拆解后,如圖5所示。

圖5 主離合器磨損

檢查離合器摩擦片厚度,摩擦面到鉚單邊磨損應不大于2 mm,但1.5萬公里后的實測磨損量達到3.6 mm,鉚釘端頭已經與摩擦面平齊,需要更換摩擦片。

與同步器措施相類似,需要通過換擋監測分析,對越級換擋頻次統計,及時檢查維護。

3.5 離合器超速風險評估

3.5.1 數據分析

主離合器要求按照行業標準《QC/T 25-2004汽車干摩擦式離合器總成技術條件》開展“離合器的旋轉破壞試驗”,要求蓋總成的旋轉破壞扭矩不應低于發動機最大功率轉速的1.8倍,否則就會有發生旋轉破壞的風險。

但在實車使用中,駕駛員為了充分發揮發動機的輔助制動,而將變速箱強制掛低檔反拖發動機,造成發動機和主離合器超速。

3.5.2 超速離合器風險評估

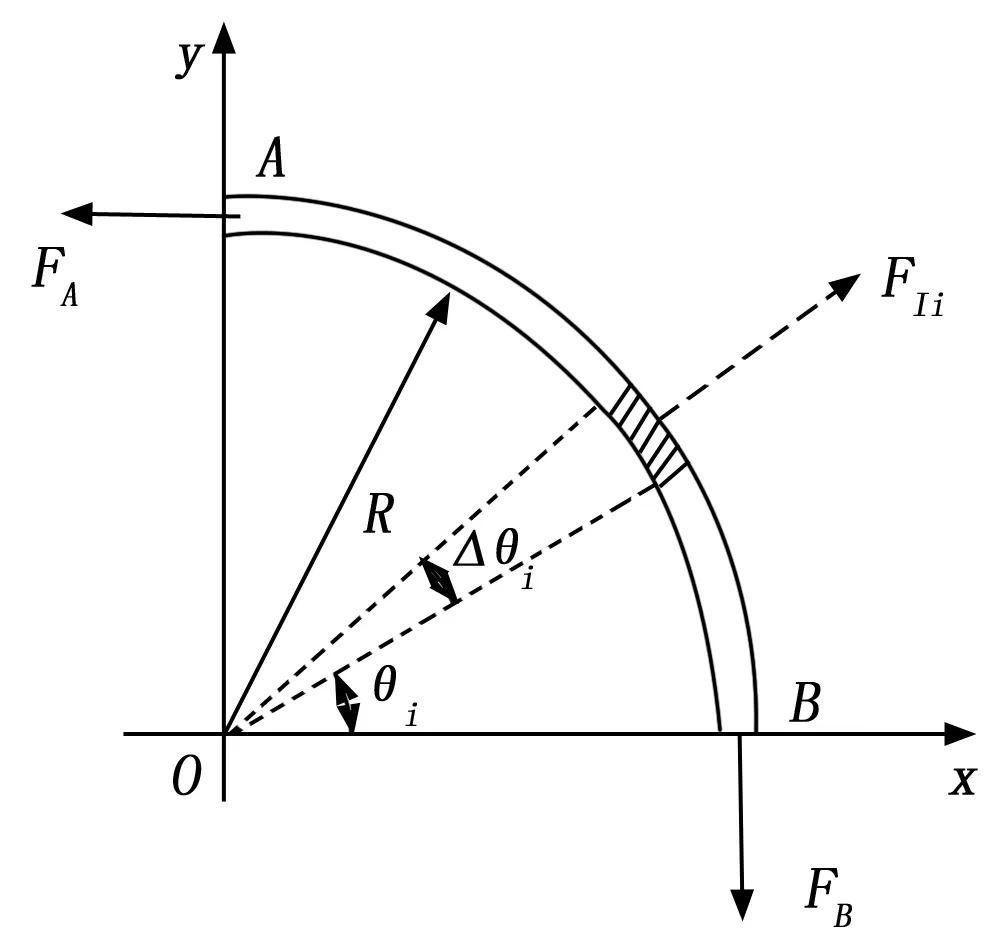

高速旋轉破環作為一個典型的理論力學問題,如圖6所示。離合器飛輪盤與蓋總成通過壓盤螺栓剛性連接,因此可以簡化為質量為m半徑為R的飛輪,以角速度ω繞定軸轉動,在不考慮重力的影響下,分析輪緣截面的離心力。

圖6 輪緣截面離心力

由于離合器飛輪盤與蓋總成的結構對稱,因此取微小圓弧段,計算慣性力:

對應整個飛輪盤,對應慣性力:

螺栓與飛輪盤螺栓的擠壓應力:

式中,ρ為鑄鐵密度;ω為飛輪盤轉動角速度;R1i、R2i為飛輪盤、壓盤和蓋總成的外圓與內圓半徑;hi為飛輪盤、壓盤和蓋總成對應厚度;n為飛輪盤螺栓連接個數;L為飛輪盤螺栓配合長度;d為螺栓直徑。

離合器蓋總成上采用的壓盤螺栓規格為M10×50,強度等級為10.9級連接螺栓,根據《機械設計手冊》對應螺栓性能校核,螺栓屈服強度900 MPa,抗拉強度極限1 000 MPa。

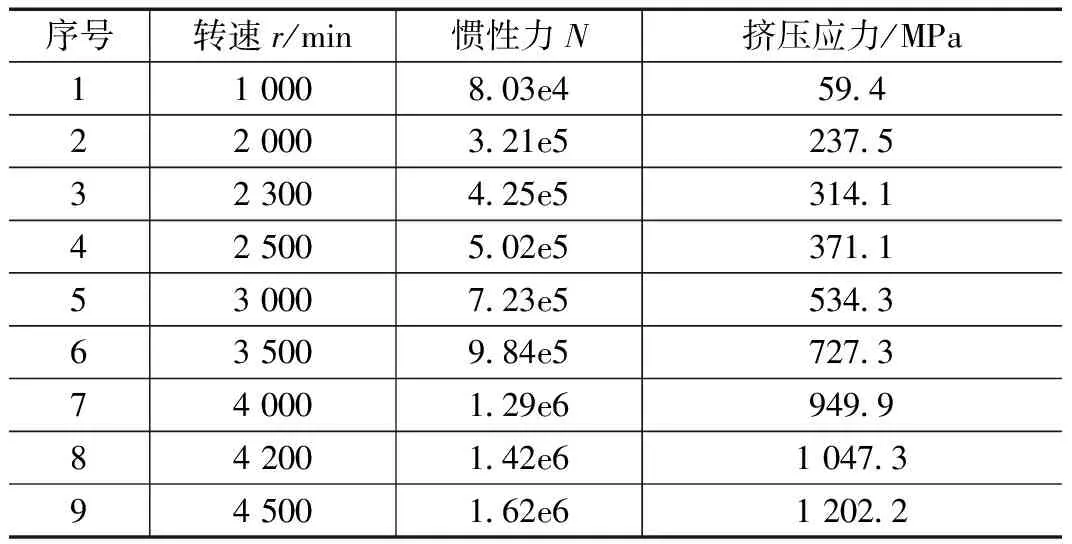

不同轉速對應螺栓擠壓應力,如表2所示。

表2 不同轉速對應螺栓擠壓應力

從數據分析來看,離合器蓋總成轉速已經達到3 584 rpm與離合器蓋總成的設計極限轉速約3 800 rpm已經非常接近,存在失效風險。

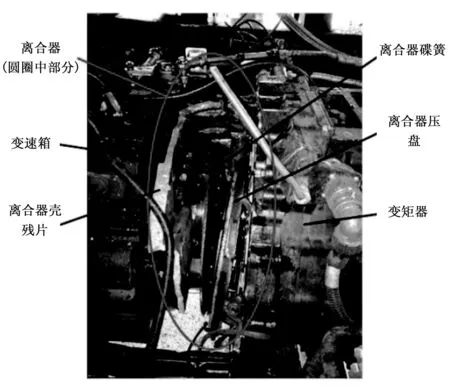

3.5.3 相關試驗驗證

當主離合器轉速達到4 200 rpm后,主離合器連接螺栓斷裂,離合器殼體破裂,如圖7所示。

圖7 主離合器殼體破裂

為防止實車出現上述風險,增加了一下措施:

1)增加渦輪軸超速報警,指導駕駛員根據車速選擇適宜的檔位;

2)增加發動機反拖超速報警,提示駕駛員盡量避免通過反拖發動機的方式進行制動。

3.6 高檔位閉鎖時閉鎖離合器風險評估

3.6.1 數據分析

如果駕駛員起步所掛檔位過高或車輛降速而變速箱并未降檔會導致變矩器解鎖,那么當再次加速時,變矩器會在高檔位閉鎖,從而產生閉鎖沖擊,如圖8所示。

圖8 閉鎖離合器摩擦片

3.6.2 高檔位閉鎖時閉鎖離合器風險評估

液力變矩器閉鎖離合器計算方法參考主離合器,所產生的閉鎖沖擊摩擦功、摩擦功率和允許次數。

高檔位變速箱輸入端的等效慣量增加,導致滑磨功增加,變速箱5檔以上閉鎖就會造成滑磨功超出限值,從而使閉鎖離合器過熱而增加磨損。

基于的狀態統計結果,高速檔閉鎖比例較高,尤其是變速箱8檔閉鎖對閉鎖離合器壽命影響最大,因此要統計各檔位閉鎖離合器的工作次數,當達到限值時,需要對閉鎖離合器狀態進行檢查維護。

3.6.3 相關試驗驗證

通過數據對比發現,某車高速檔閉鎖情況較為嚴重,經檢查發現,閉鎖離合器摩擦片磨損較為嚴重,且有超溫發藍現象,如圖8所示。

為防止閉鎖離合器過熱和過度磨損,建議采取以下措施:

1)增加換擋提示,當變矩器常時間不能閉鎖時,提示駕駛員選擇適宜檔位;

2)增加換擋提示,當車速與檔位不匹配導致變矩器解鎖時,提示駕駛員及時降檔。

3.7 不踩離合器緊急制動傳動軸風險評估

3.7.1 數據分析

某底盤變速箱1擋爬坡時,車速5.7 km/h,發動機轉速2 200 rpm,緊急制動過程中,未踩離合器,變矩器閉鎖,發動機熄火。

當底盤緊急制動時,若離合器不分離,則發動機將和傳動系統剛性連接而急劇降低轉速,使其中所有的運動部件產生很大的慣性力矩,其數值可能大大超過發動機正常工作時發出的最大轉矩,將對傳動系統造成超過其承載能力的載荷,從而使其零部件損壞[19-21]。

3.7.2 風險評估

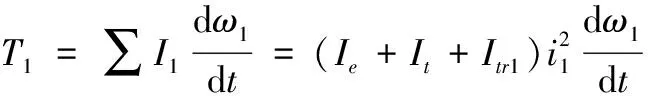

變速箱一擋、離合未分離工況下,發動機至變速箱及分動器間傳動軸的慣性扭矩,如下所示:

式中,I1為變速箱1擋時,發動機至傳動軸輸入端的轉動慣量;Ie為發動機至飛輪盤總轉動慣量;It為飛輪盤至主離合器總轉動慣量;Itr1為變速器一擋慣量折算至變速箱輸入端的總轉動慣量;i1為變速器一擋速比;dω1/dt為變速器一擋發動機至傳動軸輸入端慣性角減速度。

根據變速器輸出傳動軸慣量和慣性角減速度,可以計算變速器輸出端傳動軸的慣性力矩。

結合測試和計算證明,在變速器一檔和倒檔在緊急制動不踩離合器的極端使用工況下,發動機所產生的慣性扭矩已經超過了傳動軸的破壞扭矩,存在斷裂失效風險。

發動機到變速箱輸入端的轉動慣量為7.88 kgm2,根據計算變速箱輸入端慣性角減速度646.2 rad/s2,則對應變速箱輸入端沖擊扭矩5 092.1 Nm,一檔時變速箱輸出端扭矩60 901 Nm,該值接近傳動軸的破壞扭矩,存在失效風險。

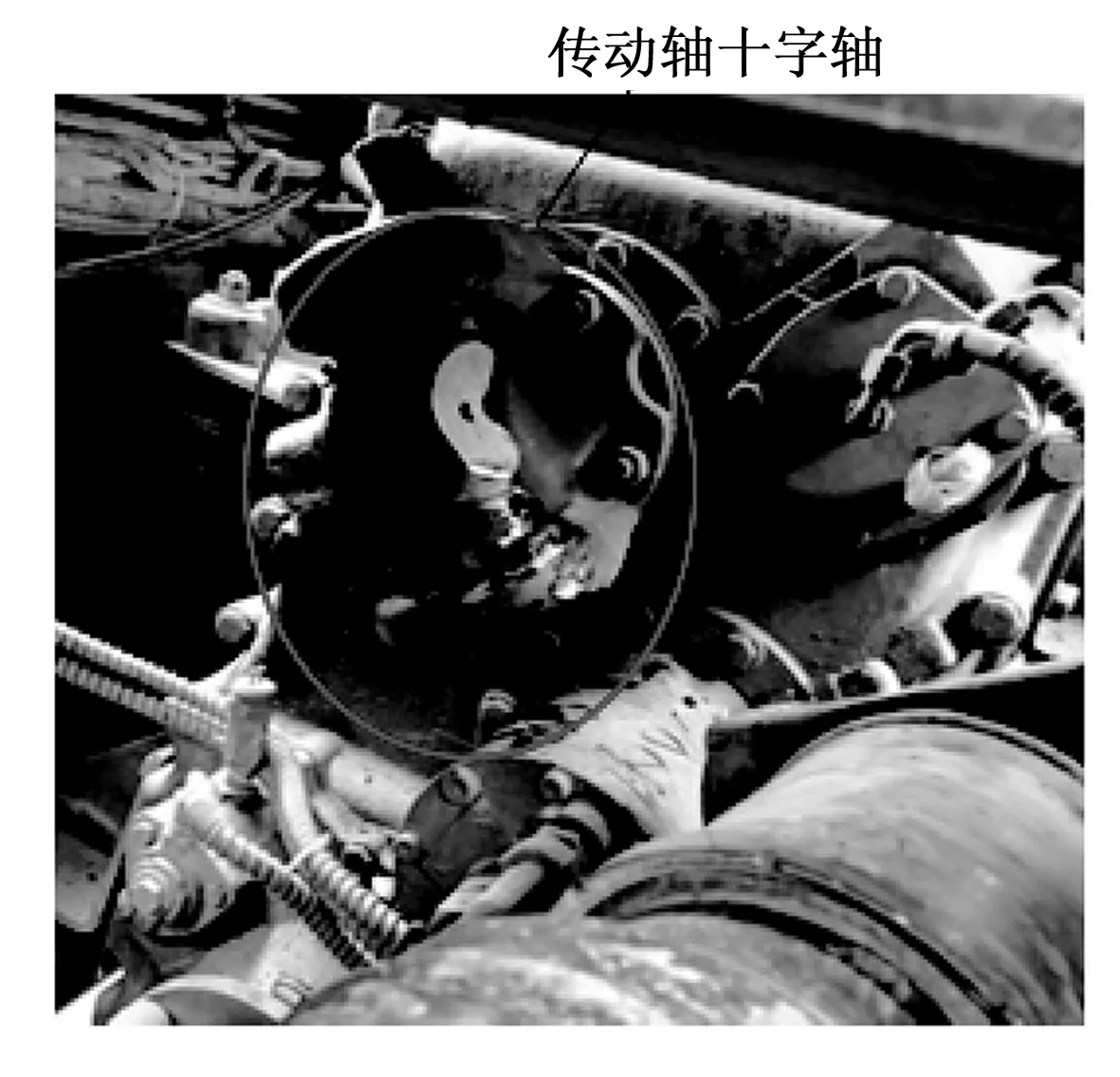

3.7.3 相關試驗驗證

經檢查發現,變速箱至分動箱傳動軸在十字軸沿軸肩處斷裂,軸套沿底面根部斷裂、脫落,如圖9所示。

圖9 變速箱至分動箱傳動軸損壞

為避免上述極端工況,采取以下措施:

1)增加主動防護,變矩器應增加檔位識別功能,當識別到變速箱處于低速檔(一檔、二檔和倒檔)時,變矩器始終處于解鎖狀態,從而避免發動機與傳動系統剛性連接,以減小不踩離合緊急制動時的沖擊載荷。

2)增加發動機轉速變化速率的報警提示,規范駕駛操作。

4 結束語

通過基于駕駛操作的底盤傳動系統關鍵部件狀態監測與評估,能夠較為有效地識別系統存在的風險和隱患,并及時地采取檢查和維護,從而有效保障多軸特種車輛順利完成各項任務。