引導(dǎo)筒制造工藝及工裝量具設(shè)計

楊志傳,趙興儉,王前永,王文正,焦大勇

(山東特種工業(yè)集團(tuán)有限公司,山東淄博255201)

1 引言

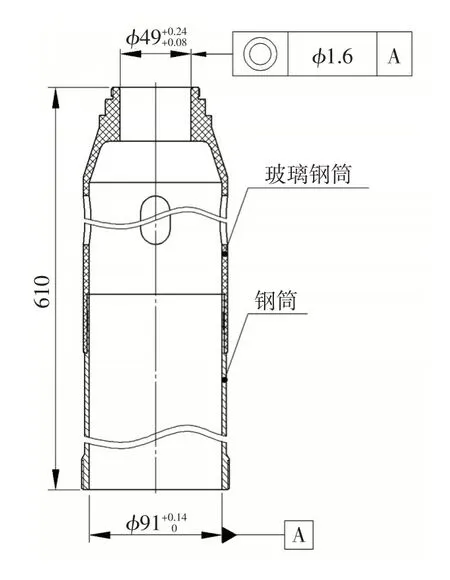

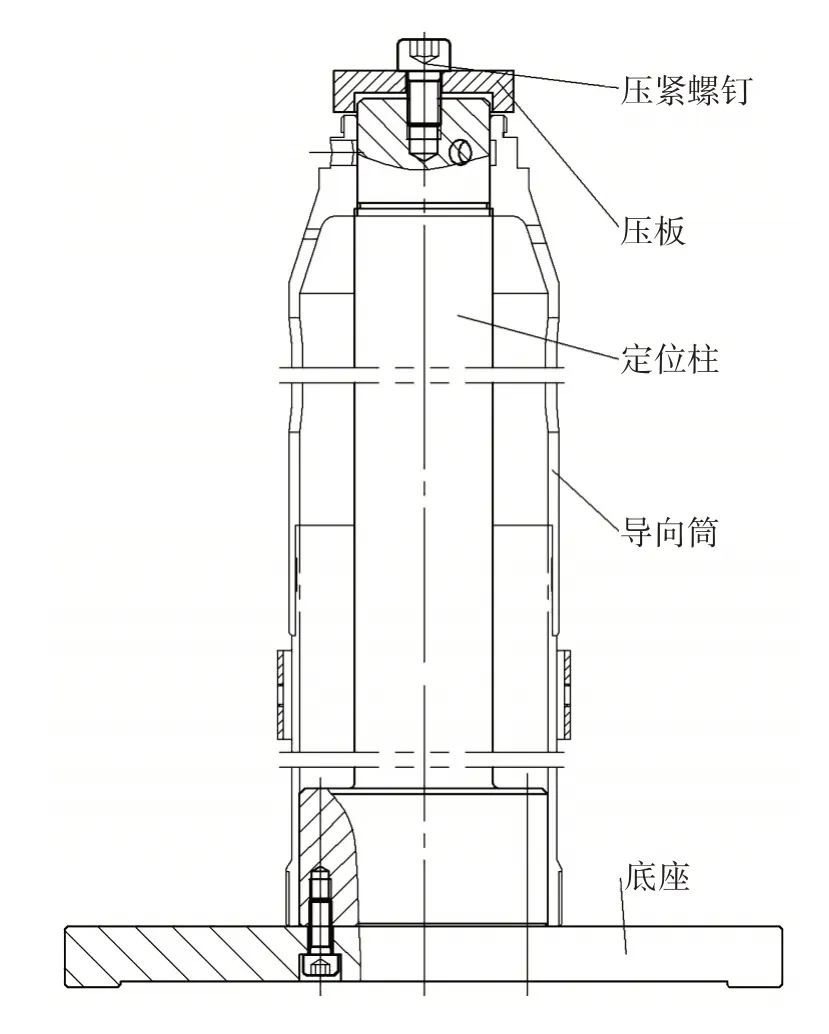

X型引導(dǎo)筒(見圖1)是由玻璃鋼筒、鋼筒組成,兩零件連接部位均勻涂一層環(huán)氧樹脂膠,然后按圖裝好到位并固化。玻璃鋼筒是外協(xié)件,鋼筒是借用Y型鋼筒,X型引導(dǎo)筒一端小內(nèi)圓相對另一端大內(nèi)圓的同軸度為φ0.6mm,裝配后經(jīng)跳動值量具檢測(見圖2),引導(dǎo)筒裝配合格率僅有50%,成為影響和制約X型新產(chǎn)品試制進(jìn)度的瓶頸工序。通過對產(chǎn)品圖和工藝過程深入研究分析,找出了合格率低的原因,X型引導(dǎo)筒制造工藝是借鑒Y型引導(dǎo)筒(見圖3)制造工藝設(shè)計的,沒有做太多的改動,Y型引導(dǎo)筒一端小內(nèi)圓相對另一端大內(nèi)圓的同軸度為φ1.6mm,同軸度從φ1.6mm提高到φ0.6mm,但是X型引導(dǎo)筒制造工藝、工裝量具都沒有進(jìn)行相應(yīng)的改進(jìn),這是導(dǎo)致X型引導(dǎo)筒制造合格率低的根本原因,本文針對上述問題,研究制定了有關(guān)解決方案與措施。

圖3 Y型引導(dǎo)筒示意圖

2 優(yōu)化鋼筒機(jī)加工藝

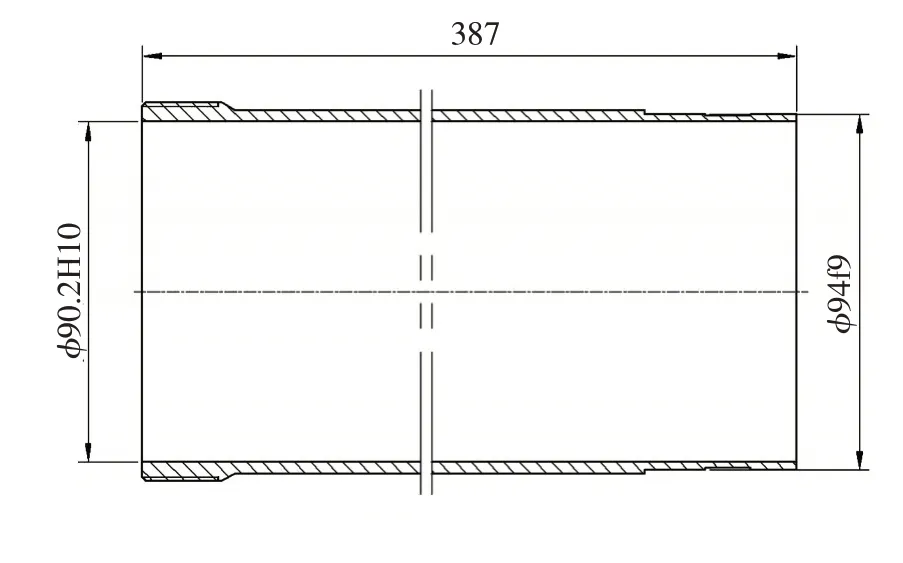

X型引導(dǎo)筒的同軸度是以鋼筒的內(nèi)孔為基準(zhǔn),鋼筒內(nèi)孔的圓柱度誤差、內(nèi)外圓的同軸度誤差等直接影響引導(dǎo)筒的同軸度檢測結(jié)果,而鋼筒(見圖4)是借用Y型引導(dǎo)筒零件,原機(jī)加工藝采用車內(nèi)孔后撐內(nèi)孔車外圓,存在一定的裝夾誤差,加大了鋼筒內(nèi)、外圓的同軸度誤差。通過對產(chǎn)品圖研究分析,根據(jù)實際加工需要,優(yōu)化了鋼筒機(jī)加工藝,改進(jìn)為內(nèi)孔與小端外圓一次裝夾加工成型,經(jīng)過加工和檢測,鋼筒的內(nèi)孔圓柱度、內(nèi)外圓同軸度等有所改善,減小了對引導(dǎo)筒同軸度檢測的影響[1]。

圖4 鋼筒示意圖

3 改進(jìn)裝配方式及設(shè)計裝配工裝

改進(jìn)前引導(dǎo)筒裝配工裝為簡易工裝(見圖5),不能保證玻璃鋼筒與鋼筒裝配到位。通過分析和查閱有關(guān)資料[2],改進(jìn)了裝配工裝(見圖6),增加了壓緊裝置,保證玻璃鋼筒與鋼筒裝到位,直至樹脂膠固化完全,消除了引導(dǎo)筒在固化過程中變形。確定在工裝上壓緊狀態(tài)下固化時間是一個難點,時間過長,工裝制造量很大,增加生產(chǎn)成本,時間過短,固化效果不理想。通過兩批次試驗分析,最終確定引導(dǎo)筒粘接裝配后,在工裝上壓緊固化時間為2h,通過檢測,固化效果較好,變形量很小,保證了引導(dǎo)筒裝配的粘接強(qiáng)度和同軸度要求。

圖5 改進(jìn)前裝配示意圖

圖6 改進(jìn)后裝配示意圖

4 改進(jìn)同軸度檢測方式及設(shè)計制造同軸度量具

X型引導(dǎo)筒裝配同軸度的檢測量具為跳動值量具,該檢測方法是以鋼筒內(nèi)孔為基準(zhǔn),用百分表對玻璃鋼筒筒套內(nèi)孔進(jìn)行檢測。在檢測同軸度的同時,將鋼筒的圓柱度誤差、垂直度誤差、玻璃鋼筒的圓柱度誤差等累積到了一起,導(dǎo)致裝配后測量數(shù)值增大。通過對產(chǎn)品圖進(jìn)行結(jié)構(gòu)分析,提出了新的檢測方法,設(shè)計了同軸度量具,此種檢測方法消除了鋼筒的垂直度誤差,減小了玻璃鋼筒、鋼筒的圓柱度等誤差影響。

4.1 同軸度量具的設(shè)計

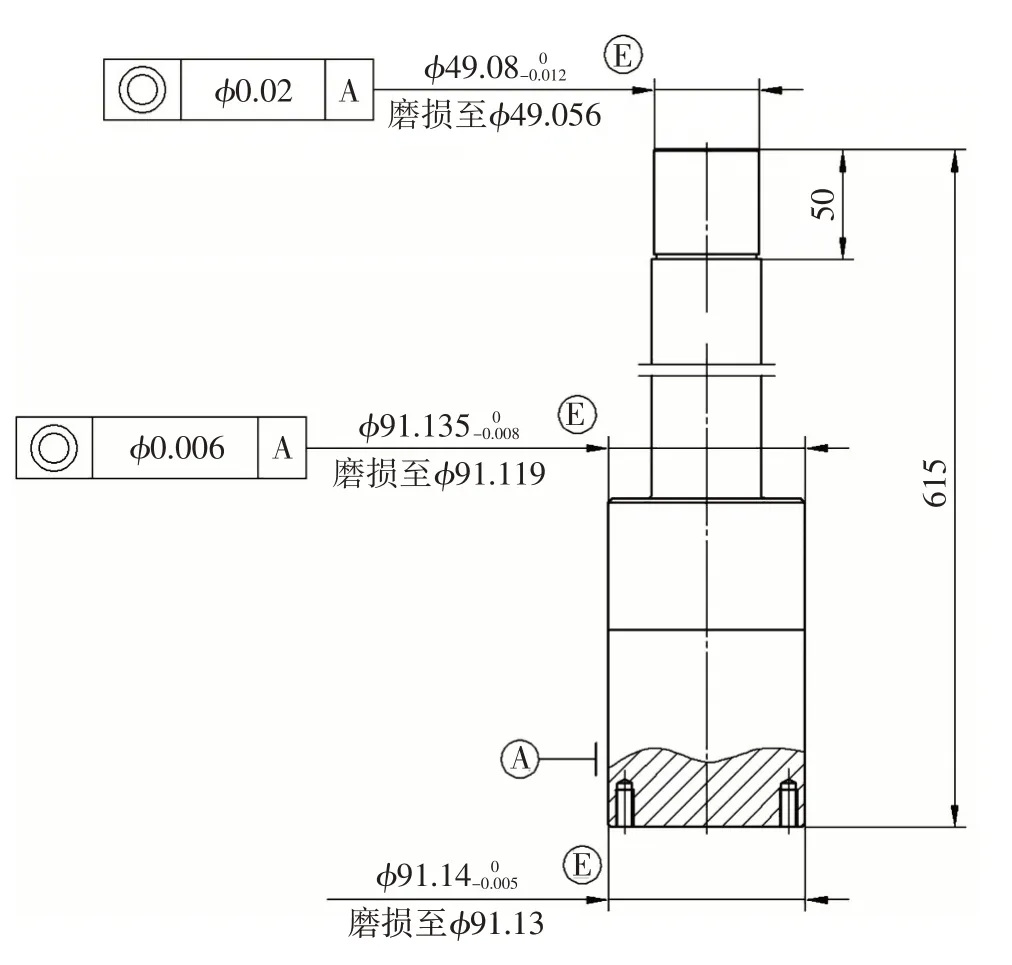

引導(dǎo)筒同軸度公差與尺寸公差采用的是公差原則中的獨(dú)立原則[3],如何確定同軸度量具定位部位、檢驗部位、導(dǎo)向部位的基本偏差、尺寸公差、形位公差,要充分考慮引導(dǎo)筒的尺寸公差和同軸度公差,合理選擇同軸度量具各尺寸公差、形位公差,這是該量具設(shè)計的重點與核心內(nèi)容。通過分析和查閱有關(guān)資料[4~5],設(shè)計的同軸度量具主要尺寸如下:

4.1.1 同軸度量具組件測量柱的設(shè)計

(1)檢驗部位尺寸的計算。

檢驗部位外要素基本尺寸dIB=DM=49.08mm

檢驗部位外要素的磨損極限尺寸dIW=(dIB+F1)-(T1+W1)=49.12-0.024=49.096mm

因引導(dǎo)筒同軸度公差與尺寸公差采用的是公差原則中的獨(dú)立原則,綜合考慮尺寸公差對同軸度測量的影響,將檢驗部位外要素尺寸調(diào)整為DI=49.080-0.012mm,檢驗部位外要素的磨損極限尺寸調(diào)整為dIW=49.056mm。

(2)定位部位尺寸的計算。

定位部位外要素基本尺寸dLB=DM=91.2mm。

定位部位外要素尺寸的磨損極限尺寸dLW=dLB-(T1+W1)=91.2-0.01=91.19mm。

因引導(dǎo)筒組件鋼筒內(nèi)圓有磷化膜、漆層,磷化膜、漆層總厚度為0.03mm,所以將定位部位外要素尺寸調(diào)整為dL=91.140-0.005mm,定位部位外要素尺寸的磨損極限尺寸調(diào)整為dLW=91.13mm。

(3)導(dǎo)向部位尺寸的計算。

導(dǎo)向部位外要素基本尺寸dGB=DLM=91.14mm。

定位部位外要素尺寸的磨損極限尺寸dLW=(dGB-Smin)-(TG+WG)=91.119mm。

同軸度量具測量柱示意圖如圖7所示。

圖7 測量柱示意圖

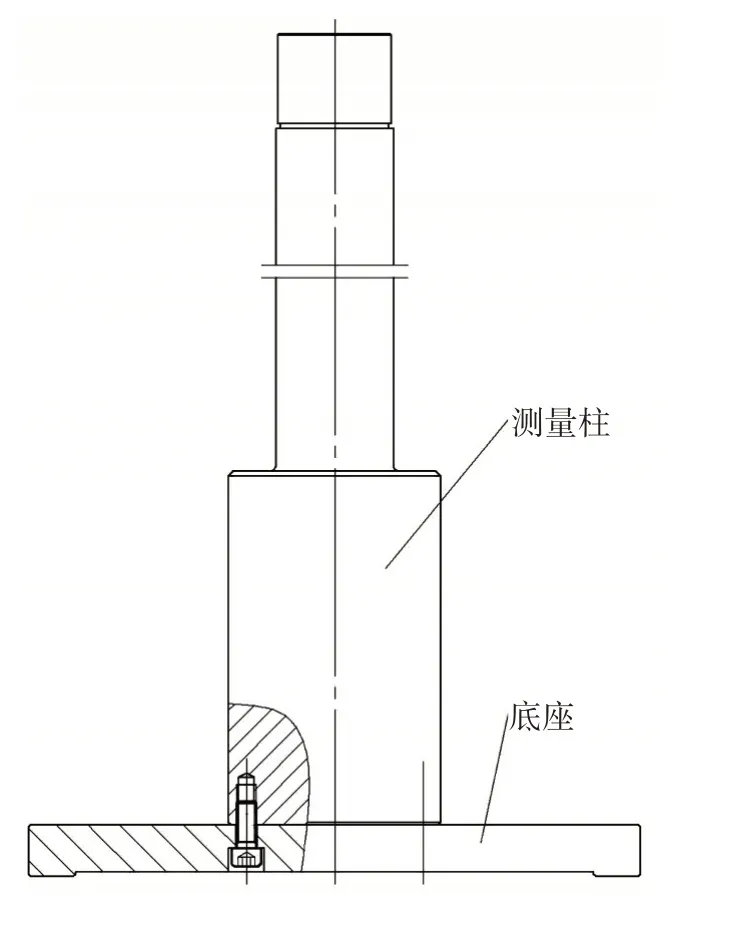

4.1.2 同軸度量具裝配的設(shè)計

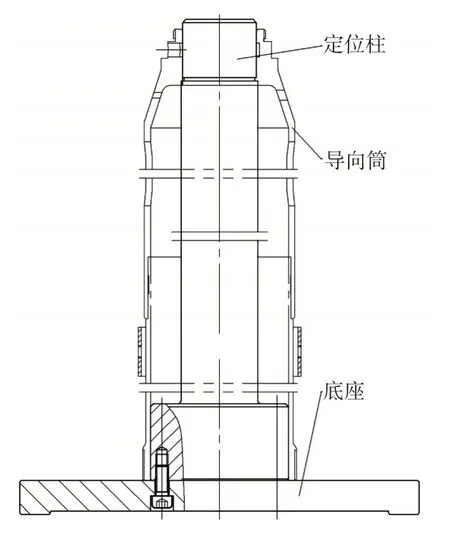

考慮到測量柱重量比較重,引導(dǎo)筒相對輕便,為了減小操作人員的勞動強(qiáng)度,更好的方便工作,設(shè)計了底座,底座與測量柱裝配后,能方便地放置在一般工作平臺上,檢測時手拿引導(dǎo)筒進(jìn)行同軸度的檢測,引導(dǎo)筒能夠通過測量柱視為合格,通不過視為不合格,工作起來非常方便。同軸度量具裝配結(jié)構(gòu)示意圖如圖8所示。

圖8 同軸度量具裝配示意圖

4.2 檢測效果分析與對比

改進(jìn)前,X型引導(dǎo)筒的同軸度是用跳動值量具檢測,該檢測方法是以鋼筒內(nèi)孔為基準(zhǔn),用百分表對玻璃鋼筒筒套內(nèi)孔進(jìn)行檢測,在檢測同軸度的同時,將鋼筒的圓柱度誤差、垂直度誤差、玻璃鋼筒的圓柱度誤差等累積到了一起,導(dǎo)致裝配后測量數(shù)值增大。檢測時將工件立放在底座上,用兩軸承定位鋼筒內(nèi)圓,人工轉(zhuǎn)動引導(dǎo)筒,通過觀察百分表的指針變化,檢測玻璃鋼筒筒套內(nèi)孔跳動值,也不能客觀反映其同軸度,而且檢測效率較低。改進(jìn)后,用新設(shè)計制造的同軸度量具檢測,此種檢測方法消除了鋼筒的垂直度誤差,減小了玻璃鋼筒、鋼筒的圓柱度等誤差影響,與玻璃鋼筒檢測方法保持一致。檢測時,檢驗人員手拿引導(dǎo)筒進(jìn)行同軸度的檢測,引導(dǎo)筒能夠通過同軸度量具測量柱視為合格,通不過視為不合格,工作起來非常方便,大大提高了工作效率。經(jīng)過兩批次產(chǎn)品的檢驗驗證,此檢驗方法實用可行。

5 效果分析

(1)優(yōu)化了鋼筒機(jī)加工藝,內(nèi)孔與小端外圓一次裝夾加工成型,經(jīng)過加工和檢測,鋼筒的內(nèi)孔圓柱度、內(nèi)外圓同軸度有所改善,減小了對引導(dǎo)筒同軸度檢測的影響。

(2)改進(jìn)后的裝配工裝增加了壓緊裝置,保證了玻璃鋼筒與鋼筒裝到位,消除了引導(dǎo)筒在固化過程中的變形,通過兩批次試驗確定了在壓緊狀態(tài)下固化時間2h后,即可卸去壓緊裝置,在自由狀態(tài)下按工藝時間固化,變形量極小,既保證了固化質(zhì)量,又節(jié)省了工裝數(shù)量。

(3)設(shè)計制造了同軸度量具,此種檢測方法消除了鋼筒的垂直度誤差,減小了玻璃鋼筒、鋼筒的圓柱度等誤差影響,更加符合同軸度檢測的原則,經(jīng)過兩批次產(chǎn)品的試驗對比,該檢測方法實用可行。

6 結(jié)論

綜合以上,經(jīng)過兩批次生產(chǎn)驗證,引導(dǎo)筒裝配合格率由50%提高到95%,大大提高了合格率,保證了X型引導(dǎo)筒新產(chǎn)品試制的進(jìn)度,降低了生產(chǎn)成本,提高了經(jīng)濟(jì)效益,創(chuàng)新成效顯著。本文針對引導(dǎo)筒制造工藝進(jìn)行了總結(jié),并設(shè)計制造了好用的工裝量具,為此類產(chǎn)品的制造提供了新的方法和 參考。