裝載機智能在線檢測技術的運用

楊海英,李志芳,肖豪杰,陳剛

徐工鏟運機械事業部 江蘇徐州 221000

1 序言

目前裝載機整機調試過程流程為:在線檢測→下線自檢→整機行駛→模擬作業→整機性能參數、沉降量及翻斗支車的檢測→整機整修→入庫。整個調試過程中對故障問題進行紙質記錄,且只記錄結果數據,過程記錄丟失,問題暴露不及時。智能在線檢測技術,融合了前沿的軟件、硬件技術,可記錄檢驗過程數據;建設整機檢測大數據平臺,集中管控整機調試檢測數據;構建整機檢測檔案,實現數據可追溯;建立故障模式對應的解決方案庫,智能化匹配故障解決方案;建設基于檢測數據的整機性能在線評價體系,為產品質量的提升提供數據支撐。

2 智能在線檢測系統簡述

智能在線檢測系統的主要功能是將從調試到入庫過程中的問題數字化,能夠準確記錄備查和分析過程信息,通過數據分析對異常問題及時進行監控,并對調試流程進行動態調整,及時關聯生產制造驗證與市場反饋,提高廠內驗證反應速度,快速查找并解決問題。該系統通過對駕駛室溫度的測量,能夠對空調整體系統進行監控,并通過大數據分析溫度變化趨勢,模擬出多種環境下駕駛室內溫度標準值,降低空調驗證對環境的依賴;通過噪聲、橋箱溫度和制動距離的測試,將質量部和服務部監控的傳動系統可靠性與可測量的溫度、噪聲結合起來,使傳統的后部監控提前到廠內預警,切實做到擋得住;將調試問題處理經驗數據化,通過大數據分析,將同類問題處理占比較大的方式方法以排序的方式展現在整修人員作業窗口,提升作業效率和經驗固化程度。

(1)智能在線檢測數據采集 整機性能參數檢測示意如圖1所示,實現裝載機整機性能參數在線檢測和調試工段數據采集、分析。其中調試數據采集包括:制動距離、車橋溫度、三項和、沉降量、空調溫度、駕駛室噪聲、發動機風扇轉速、液壓系統壓力、流量和溫度、馬達起動電流、傳動軸動平衡以及發動機/變速器數據CAN采集。

圖1 整機性能參數檢測示意

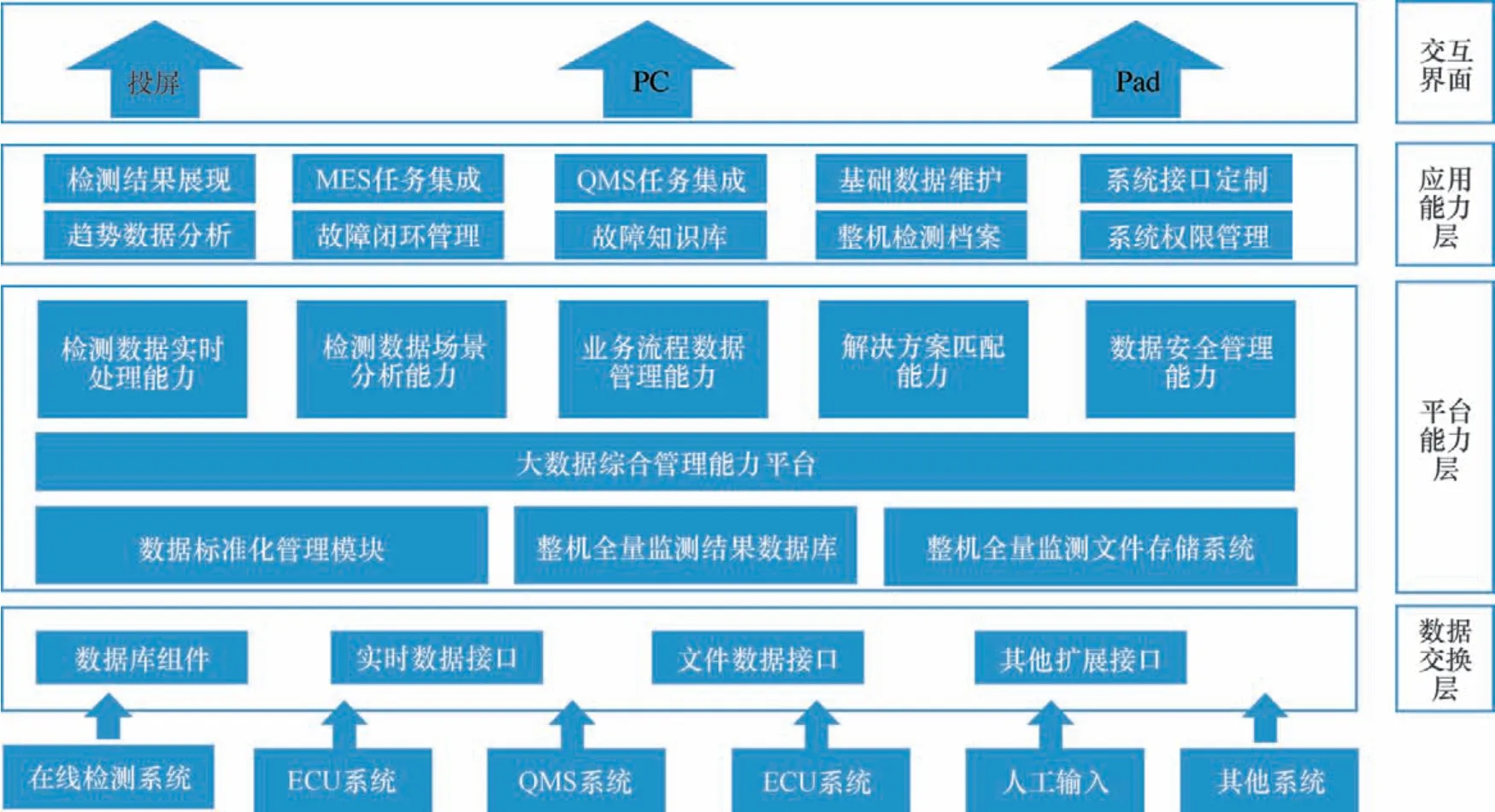

(2)檢測數據和檢測業務的管理 檢測業務系統如圖2所示,根據檢測表格樣式,設計檢測數據錄入界面,采用移動平板實現數據錄入;系統提供和具備集成條件檢測設備的集成接口,實現檢測數據結構化入庫;可與GPS系統或發動機檢測系統對接,讀取發動機轉速、水溫等數據;對于無法解析的數據,應能提供以附件形式管理的功能,便于快速查找;采用大數據分析處理技術,對檢測數據進行分析應用,實現不少于3個場景的應用;以流程驅動整機下線調試、檢測和整修業務過程,支持串行、并行任務的設定;集成MES系統,實現整機調試任務接收、完工反饋;實現大屏幕可視化,將檢測業務執行情況進行統計、匯總和提取,動態展示。

圖2 檢測業務系統示意

(3)故障問題管理 構建統一的故障代碼庫,并可不斷完善;針對每一項故障代碼,維護和積累對應解決方案,實現檢測故障解決方案的智能優選,縮短故障平均排除時間,提高故障問題處理效率。調試人員錄入故障問題時按流程提示完成故障填報:故障所在系統→部位→故障代碼→必要的故障描述;對需要進行物料替換的故障,發送故障信息到QMS系統,在QMS系統內完成評審并將結果傳遞給MES系統進行物料更新,系統接收QMS及MES反饋的信息,形成故障歸零閉環;采用大數據分析處理技術,對檢測數據進行分析應用(例如按責任部門進行故障歸集、重點故障發生數量趨勢監控),實現客戶提出的不少于3個應用場景。

(4)信息系統集成 可與在線檢測系統進行集成,獲取結構化檢測結果數據(發動機怠速、發動機最高轉速、液壓油溫度、轉向壓力和制動壓力等);可與MES系統集成,接收整機下線調試工序任務,反饋調試結果數據,反饋引起物料變更的故障;可與QMS系統集成,將過程中的質量信息進行反饋,同時可根據檢索要求定期輸出異常提醒;跟蹤反饋過程整機進度,并可對返修整機進行進度監控。

3 整機性能參數檢測舉例

后橋溫度檢測方案設計如圖3所示,在鏟運車行駛的路面上預埋激光測溫傳感器,在車輛行進至該檢測路面時,實時檢測后橋的溫度。這種檢測手段要求激光測溫模塊具有快速連續采集功能。由于鏟運車的速度為30km/h,車體經過傳感器的速度可達8.3m/s,速度較快,要求激光測溫模塊具有快速反應以及高頻率采集的能力。此處選取反應時間為25ms的激光測溫模塊,按照后橋的直徑1m判斷,車輛經過時可以連續測量5次有效數據,進而取最大值或者平均值。

圖3 后橋溫度檢測方案設計

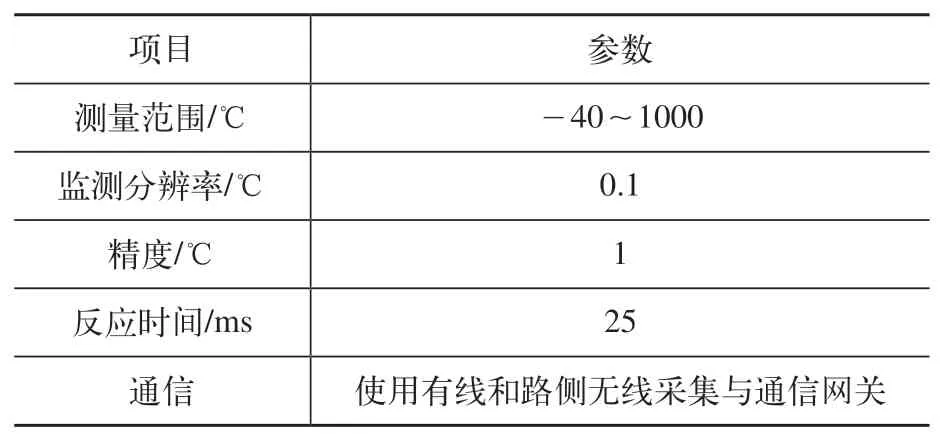

通過固定部署3個紅外測溫傳感器,在調試車輛低速通過時,實現溫度數據采集,并且快速識別車輛信息,以電子屏展示,數據自動記錄上傳,同時支持人工錄入功能。后橋溫度檢測參數見表1。

表1 后橋溫度檢測參數

4 結束語

通過智能在線檢測系統的運用,以及移動測試、無線網絡和移動終端的配置,可實現檢測數據和調試問題的及時入庫填報;實現性能參數自動標定、數據自動評判;建立故障模塊解決方案,實現檢測故障解決方案的智能優選;以整機號為主線,實現一機一檔電子檢測檔案;對檢測大數據進行多維度的數據挖掘分析,為質量提升提供數據支撐。