超超臨界機組再熱蒸汽溫度對中壓內缸氣密性影響的研究

陳鐵寧,黃建強,尹華劼,尹剛,劉全,師春燕,楚濤

(東方汽輪機有限公司,四川德陽 618000)

0 引言

為改善周邊環境,減少污染,提高能源利用效率,實現業主效益最大化,東汽自主研發了高參數超超臨界再熱發電機組。該機組蒸汽參數為26.75 MPa/600 ℃/600 ℃,總體技術特點為單軸、一次中間再熱、兩缸單排汽(下排汽)、凝汽式汽輪機。

隨著汽輪機參數的逐步升高,特別是再熱機組,由于工作蒸汽壓力、溫度較高,大都采用內外缸雙層結構設計,汽缸法蘭通過把緊螺栓將不同溫度、壓力的蒸汽及外界空氣隔絕開來。汽缸進汽位置法蘭的溫度最高,沿蒸汽流動方向逐步降低,法蘭上的緊固螺栓在機組長期運行過程中往往要經受高溫和其他應力的交互作用,螺柱上由初始的彈性應變逐步轉變為蠕變產生的塑形應變增加,進而導致螺栓發生松弛,造成螺栓內緊力逐漸降低。螺栓蠕變松弛后可能會發生漏汽事故,嚴重時直接影響機組的安全、經濟運行,因此研究高溫螺栓蠕變松弛行為對汽缸氣密性的影響是十分必要的。

1 蠕變、松弛理論

材料在一定溫度、一定應力作用下,其塑性變形隨時間增加的現象稱之為蠕變效應。蠕變現象在低溫下也會發生,但只有當達到一定的工作溫度時才會發生明顯的蠕變變形。經研究表明金屬材料的蠕變溫度約為其融化溫度的30%,通常碳素鋼材料蠕變溫度約為300~350 ℃,合金鋼材料蠕變溫度約為400~450 ℃[1]。

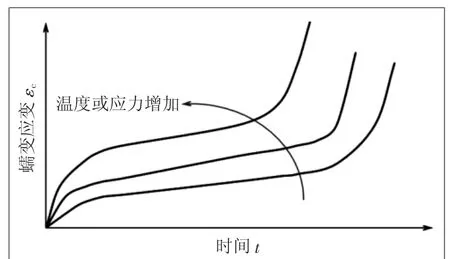

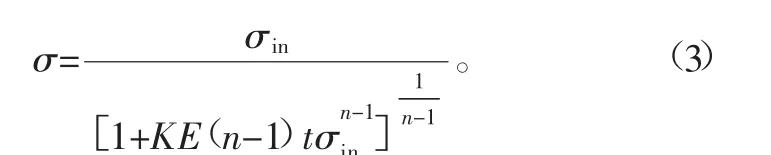

典型材料蠕的變應變與時間變化關系曲線如圖1所示,往往分為3個階段[2]:第一階段,也稱過渡蠕變或不穩定蠕變階段,蠕變速率不斷減小,材料發生硬化,這一階段發生的時間較短;第二階段,又稱穩定蠕變階段,蠕變速率基本恒定且達到最小值,通常這個階段持續時間較長;第三階段,即加速蠕變破壞階段,蠕變速率迅速變大,蠕變應變急劇增加,直至材料發生失效破壞。溫度、應力、時間等因素對材料的蠕變性能都有一定的影響,如圖2所示。國內外學者對蠕變本構模型進行了大量的理論及試驗研究,形成了幾種典型的理論,如恒速理論、陳化理論、時間硬化理論、應變硬化理論等。其中描述蠕變速率與時間、應力關系最為簡單的模型為Norton模型,該模型包含了第一、第二蠕變階段,具體表達式為

圖1 典型蠕變曲線

圖2 蠕變應變與溫度或應力關系變化曲線

式中:ε˙、σ、t為材料蠕變應變、應力和時間;A、n、m為與溫度相關的材料常量。

式(1)忽略時間項后為恒速蠕變模型,該模型由于參量少,且可由單軸蠕變試驗數據推導獲得,因此公式(2)在工程應用中被廣泛使用。

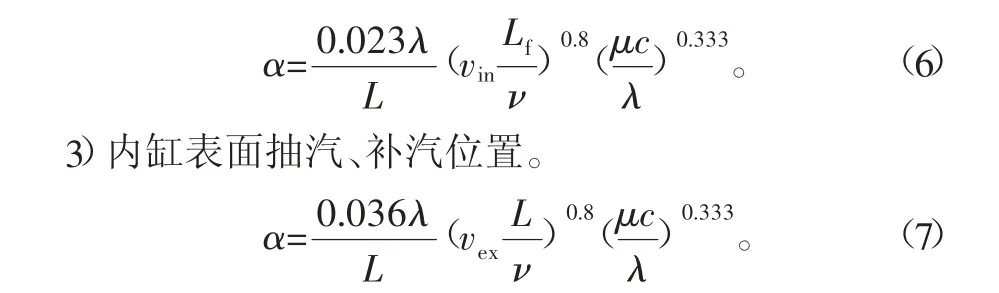

基于Norton方程的應力松弛的應變速率滿足恒速蠕變應變速率-應力關系,即Norton的指數律關系,彈性應變滿足Hook定律[3]。Hook-Norton模型在高溫緊固件設計方面有廣泛應用。將Norton方程代入基于全應變及Hook定律的應力應變關系式中,可得:

式中:K、n為常數;E為彈性模型;t為時間;σin為初始緊力;σ為剩余緊力。

當t增大至某一值時,式(3)可演化為

式(4)從理論上表明,在蠕變松弛過程中,不同初始緊力下的高溫緊固件長時間運行后剩余應力與初始應力無關。

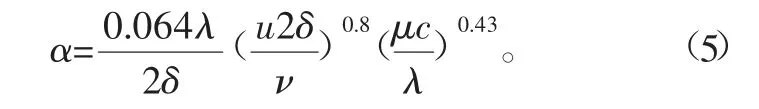

2 汽輪機通流位置換熱系數

汽輪機內缸溫度場分布較為復雜,同時受到內部通流蒸汽、夾層蒸汽及隔熱罩等的影響,而溫度是影響蠕變計算的重要因素之一,因此獲得高溫部件上的精確的溫度場分布是進行蠕變計算的首要前提。

國內外對蒸汽輪機關鍵位置的換熱系數作了大量的實驗研究和理論分析。換熱系數的計算公式主要建立在傳熱學的試驗結果基礎上,關鍵位置的換熱系數主要包括[1,4]:

1)夾層位置(對內缸)。

2)內缸進汽表面位置。

式中:α為換熱系數;λ為蒸汽導熱系數;v、u為流速;ν為運動黏度;μ為動力黏度;c為定壓比熱;δ、L為公稱長度。

3 中壓內缸有限元模型

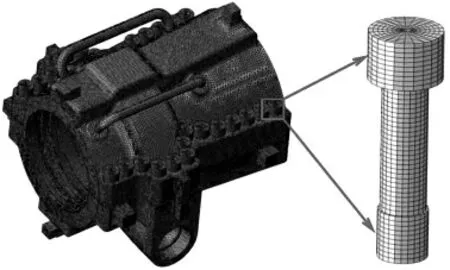

東汽某超超臨界二次再熱發電汽輪機組為全新設計,中壓進汽參數約為6 MPa/600 ℃,內缸設計為水平法蘭結構,采用水平對沖進汽。在保證計算經濟性及不影響計算結果的前提下,對中壓內缸的局部結構特征進行模型簡化,采用大型數值仿真軟件ABAQUS完成前處理的網格劃分,邊界條件設定等,采用ABAQUS/Standard求解器。具體網格模型見圖3,缸體采用二階四面體單元,螺栓采用二階六面體單元,共計374萬節點。

圖3 中壓內缸有限元網格模型

中壓內缸有限元模型考慮了螺栓熱緊力、缸體自重、蒸汽壓力、溫度載荷及蠕變效應等多物理場耦合作用,模擬了汽缸-螺栓系統在長時間運行工況下的應力場的變化,根據汽輪機運行、設計特點,蠕變計算時考慮10 萬h的時間。其中,進行溫度場計算時考慮第三類熱邊界條件,即根據VWO工況熱力數據對汽缸表明不同位置施加蒸汽溫度及換熱系數[5]。

4 計算結果及分析

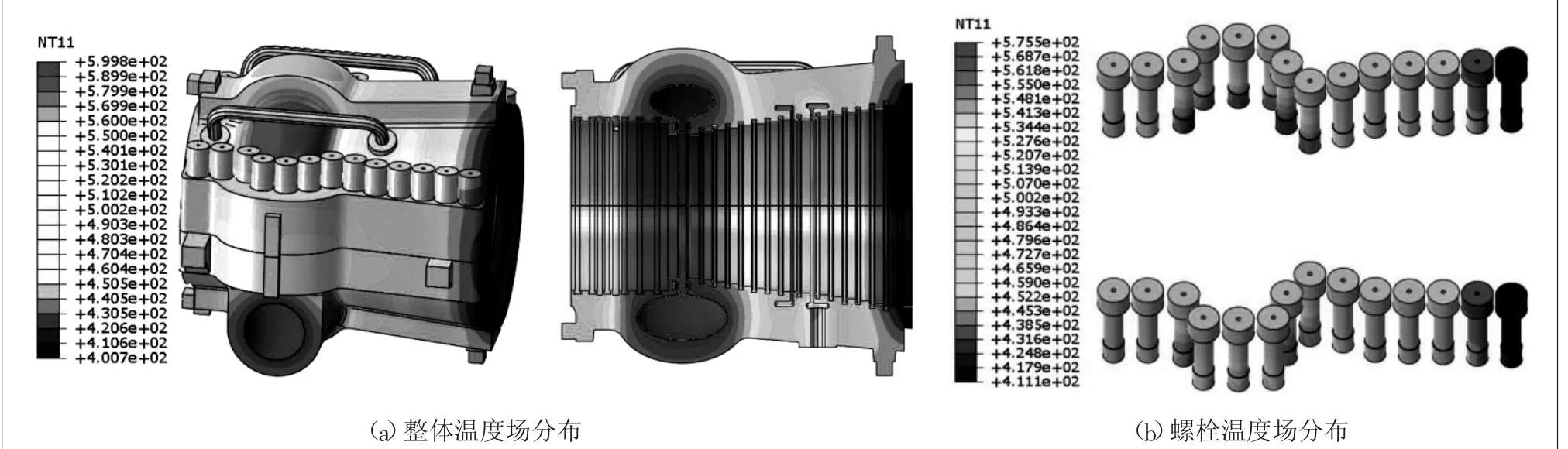

中壓內缸在額定負荷穩定運行時的溫度場分布如圖4所示。從溫度場分布結果中可以看出,受內缸外部夾層蒸汽的影響,進汽腔室位置內壁金屬溫度為再熱蒸汽溫度600 ℃,外壁溫度略低,進汽腔室及兩側部分螺栓溫度超過了蠕變溫度450 ℃,因此需要考慮高溫緊固件10 萬h的蠕變效應[6]。

圖4 中壓內缸溫度場計算結果

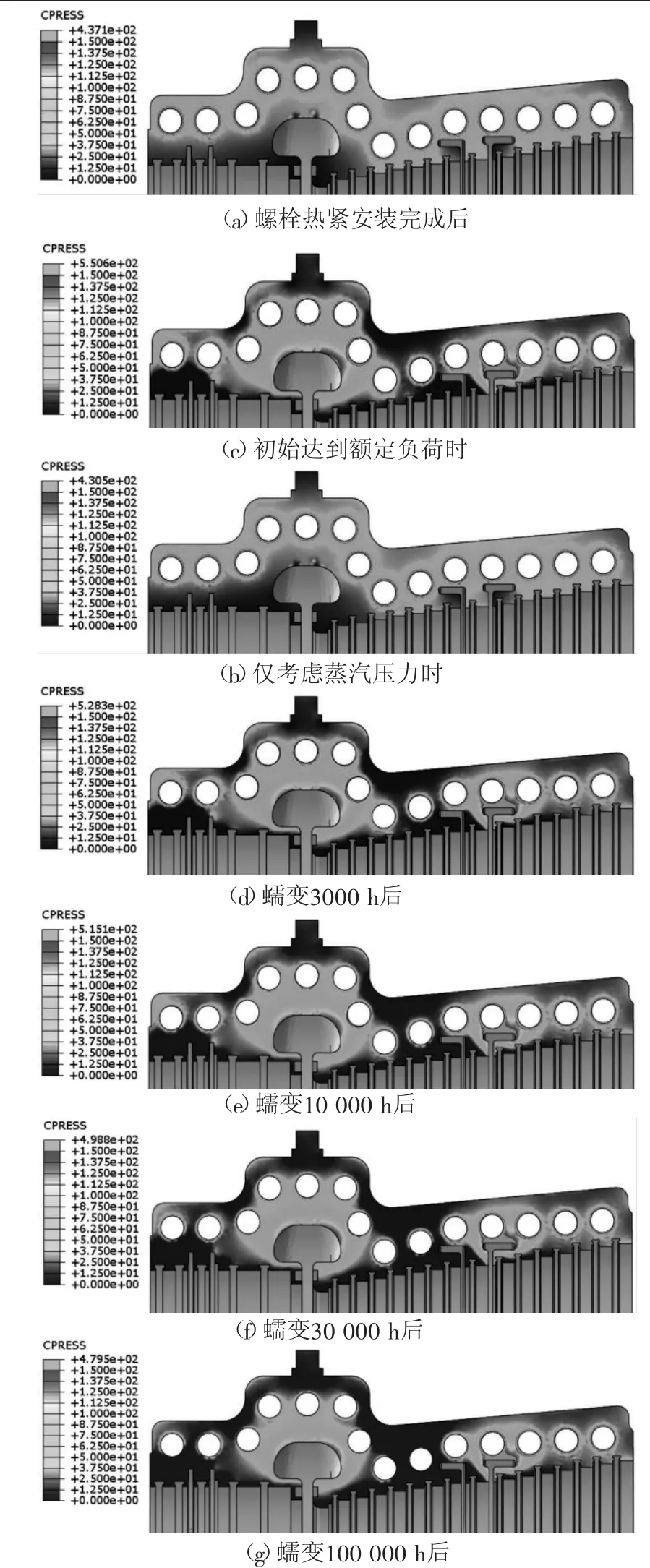

螺栓緊力的設計除平衡蒸汽反力外,還需要有額外的緊力用于密封,不同工況下的內缸中分面接觸壓力如圖5所示。螺栓熱緊完成安裝后,以及僅考慮蒸汽壓力時汽缸中分面平均接觸壓力大于80 MPa,密封良好。考慮溫度場的分布后,汽缸中分面局部的接觸壓力略有下降,主要是橫置靜葉槽、進抽汽腔室等遠離螺栓的位置,但密封帶是完整的,不存在內外漏汽。圖5(c)表明溫度場的分布直接影響汽缸中分面的氣密性,尤其是結構樣式及夾層蒸汽流動復雜的汽缸結構,必須用有限元評估溫度場的分布對中分面氣密性的影響。

考慮10 萬h蠕變過程中,螺栓應力逐漸降低,汽缸中分面局部的接觸壓力也相應減小,如圖5所示。根據圖6中分面張口量計算結果可以看出,中分面螺孔附近張口量幾乎為0,不存在內外漏汽,內壁部分區域的軸向略有漏汽,但最大的張口量小于0.1 mm,可適當增加密封鍵結構的設計。因此考慮長時間運行后中壓內缸的氣密性能夠滿足工程需求,密封良好。

圖5 中分面接觸壓力計算結果

圖6 100 000 h后中分面張口量計算結果

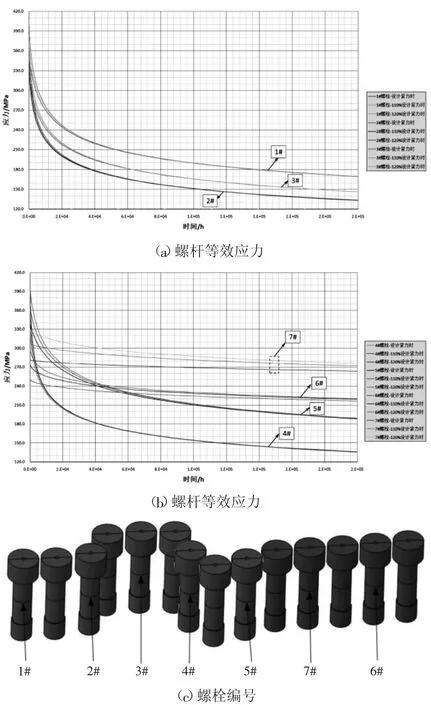

圖7 中壓內缸中分面螺栓蠕變過程中應力計算結果

提升螺栓初始設計緊力至110%~120%后,10 萬h蠕變過程中的螺桿應力如圖7所示。對于工作溫度較高的螺栓(2#~4#),在較短的時間內螺栓緊力迅速下降至趨于同一水平;7#螺栓工作溫度約為400 ℃,與其他螺栓相比較低,其應力下降不明顯。因此,當緊固螺栓工作溫度較高時,僅加大螺栓的初始緊力無益于改善汽缸等高溫密封部件長時間運行后的氣密性,此時應考慮改變汽缸法蘭結構尺寸或增大螺栓型號等優化設計方案。

5 結語

通過有限元分析方法,著重研究了東汽某超超臨界機組再熱蒸汽溫度對中壓內缸中分面氣密性影響的問題,可以得出以下結論。

1)相對于汽缸承受的壓差而言,溫度場的分布對汽缸中分面氣密性的影響相對較大。螺栓緊力設計時通常無法考慮溫度載荷的影響,因此對于結構及蒸汽流動復雜的方案需采用有限方法進行氣密性研究,以保證其安全、經濟運行。

2)汽缸內的緊固螺栓工作溫度超過蠕變溫度時,需進行蠕變計算。溫度是影響螺栓蠕變的主要因素,溫度越高,應力松弛后的剩余緊力越低。對于高溫螺栓,工作溫度不變時,初始緊力越高,應力下降越迅速,機組長時間運行后螺栓上的剩余緊力趨于接近。當蠕變松弛后的螺栓緊力不能滿足密封需求時,提升初始預緊力是無益的,應增大螺栓型號或者選擇高溫蠕變性能更好的材料。