皮江法煉鎂工藝在我國的創新進步與發展

車玉思,李玉哲,宋建勛,何季麟

(1鄭州大學材料科學與工程學院,河南 鄭州 450001;2河南省資源與材料工業技術研究院,河南 鄭州 450001)

1 引言

鎂在自然界分布廣泛,地殼中儲量約2.08%,我國鎂資源豐富,有菱鎂礦、白云石礦及廣闊的鹽湖資源,可謂“取之不盡、用之不竭”。鎂及鎂合金可用于助劑及添加劑與結構材料[1-4],因其高比強、高比模、高阻尼、減振性好、電磁屏蔽好以及優異的鑄造、切削加工性能和易于回收等優點,并廣泛應用于汽車、航空航天、軍事裝備、醫療、3C產品等領域[5-10],同時也是已知金屬中儲氫能力最強的金屬,儲氫量達7.6%[11,12],具有廣闊的應用前景,被譽為“21世紀綠色工程材料”[13]。

我國鎂工業起步相對較晚,90年代以前,主要使用電解法工藝生產金屬鎂,受技術發展限制,熱還原法長期處于中試與示范階段,90年代后期,皮江法工藝在我國落地生根,中國原鎂生產進入了快車道。自1998年一躍成為全球最大金屬鎂生產國,2006年以后,世界約80%的原鎂產自中國,基本均采用皮江法工藝生產[14]。

本文將簡述皮江法煉鎂工藝的特點與在我國的發展概況,分析了近30年主要的技術創新進步,并針對目前皮江法煉鎂工藝在我國的發展現狀,提出一些關于鎂冶煉技術發展的建議,以供參考。

2 皮江法工藝特點

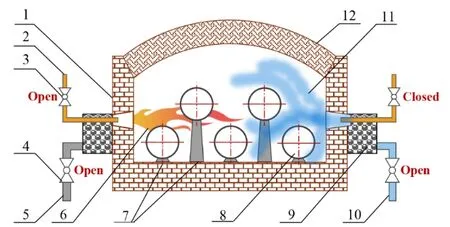

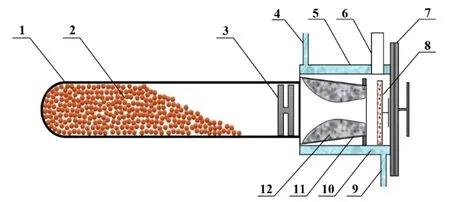

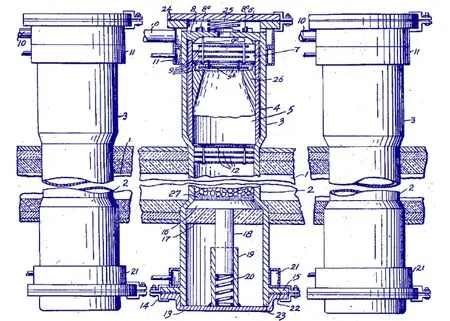

1941年,加拿大多倫多大學教授皮江·拉維里(L·M·Pidgeon)開發了皮江法工藝,把煅后白云石、硅鐵與螢石按一定的比例磨粉、制球,并將球團加入到耐熱合金鋼制的還原罐內,還原罐內的溫度保持在1150℃~1200℃、真空度約在10Pa~20Pa,高溫下發生還原反應,生成的鎂蒸氣流動至帶有結晶水套的冷卻區冷凝成結晶鎂[15]。皮江教授應用該工藝在渥太華建立了一個用硅鐵作還原劑還原煅白的試驗裝置,第二年在加拿大安大略省的哈雷(Haley)建成世界上第一座年產5000噸的皮江法煉鎂廠[16]。圖1與圖2所示皮江法工藝核心裝備還原爐與臥式還原罐。

圖1 皮江法用還原爐

圖2 皮江法用臥式還原罐

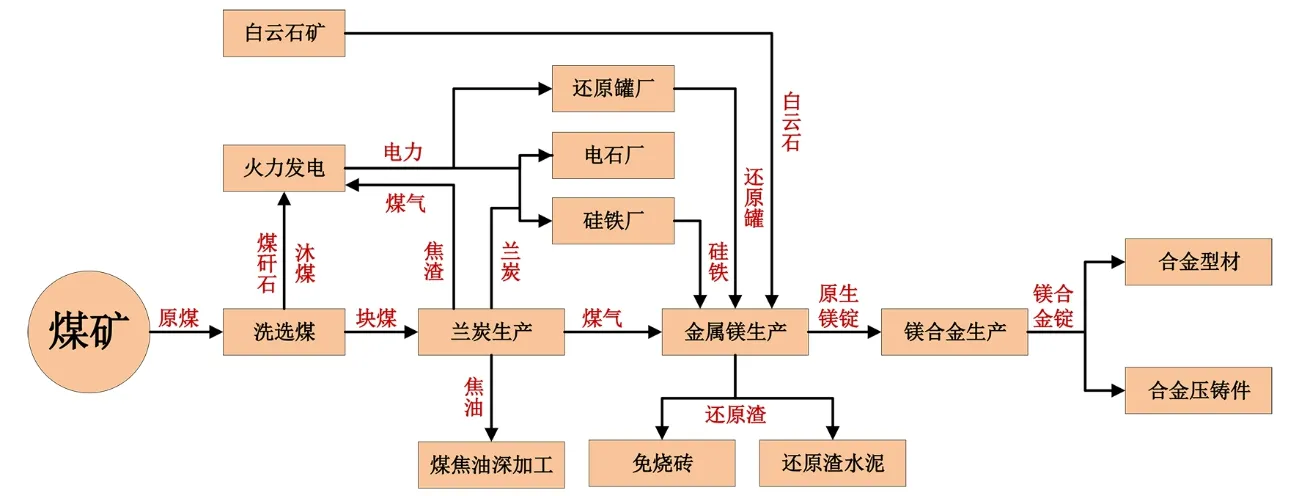

皮江法工藝在工業上主要包括三大工序,白云石煅燒、料球還原與粗鎂精煉,也稱為“三步法”煉鎂工藝。鎂冶煉的能耗也主要由這三部分構成。圖3為皮江法工藝流程圖,從白云石煅燒到配料、磨粉、制球,再到高溫真空下還原,最后進行粗鎂精煉、鑄錠,成為商品鎂。

圖3 皮江法工藝流程圖

3 皮江法工藝的技術創新

3.1 皮江法引進中國

自1958年開始,皮江法工藝進入中國,并建立了熱法煉鎂小型工業試驗廠。此后20年的時間里,一直停留在試驗階段,研究人員也持續進行著各式各樣的探索,期間也試驗了電內熱法工藝。直到1979年,鄭州輕金屬研究所和南京白云石礦共同建立的小型還原爐試驗成功,年產鎂58噸。在多年的摸索與吸收國外技術的基礎上,逐漸開始小規模化生產。由于皮江法工藝簡單、投資少、設計與生產規模靈活、原料分布廣等特點,眾多規模不等的皮江法鎂廠在全國各地“遍地開花”,全國共建成規模不等的皮江法鎂廠約有500家。皮江法迅速發展,使得中國及至世界的電解法工藝在市場中沒有生存空間,逐漸都被淘汰[17,18]。自1998年,中國成為世界最大原鎂生產國家,產量居世界第一,直到2003年,民和電解法鎂廠關閉,至此中國原鎂生產基本上都采用皮江法工藝。2007年時中國原鎂產量已占世界產量80%[19,20]。

3.2 創新技術應用

從1990年至2020年,中國原鎂經歷了30年的飛速發展。廢熱回收驅動蒸汽噴射泵的應用、節能環保型回轉窯余熱利用技術、粗鎂精煉爐蓄熱燃燒技術、粗廢鎂無熔劑連續復合精煉技術、還原渣余熱回收技術、鎂結晶器余熱回收技術與豎罐煉鎂技術等新技術的出現,不斷提升皮江法工藝技術,減少了污染、降低了能耗,也使得原鎂冶煉的成本在不斷降低[21,22]。表1列舉了近30年皮江法工藝生產1噸金屬鎂的原料與能源消耗。

表1 近30年皮江法工藝噸鎂所需原料與能耗比較

從表中的數據可知,1988年皮江法工藝原料、燃料與電量消耗數據說明當時的技術工藝水平比較落后,不論是原料還是能源消耗量都很大,而且各家的生產指標差距大,技術水平參差不齊。經過30年發展,皮江法在中國進步顯著,各項經濟指標明顯偏好,其中白云石消耗量下降25%~39%,硅鐵消耗量下降26%~47%,燃料消耗下降73%~74%,電耗下降66%~67%[23,24]。

利用還原爐熱煙氣帶余熱鍋爐產生的蒸汽驅動射流真空代替機械真空,節約了電耗;用焦爐煤氣替代燃煤作為煉鎂的燃料,可節省30%~40%的能耗,既降低了生產成本,又解決了爐窯煙塵對環境的污染。尤其是陜西省府谷縣按照“集中布局、綠色生產、項目組團、產業循環、園區承載”的發展思路,整合資源、重組企業,走出一條循環發展之路,如圖4所示。

圖4 府谷縣鎂生產企業循環經濟產業鏈示意圖

利用原煤生產出蘭炭、煤焦油和煤氣,蘭炭用于生產硅鐵,硅鐵用作生產金屬鎂的還原劑,煤氣用作冶煉金屬鎂的燃料,鎂渣等工業廢料生產免燒磚、水泥等建筑材料,而其它地區則是用煤氣發生爐將煤轉化成氣作為燃料進行煉鎂[25]。

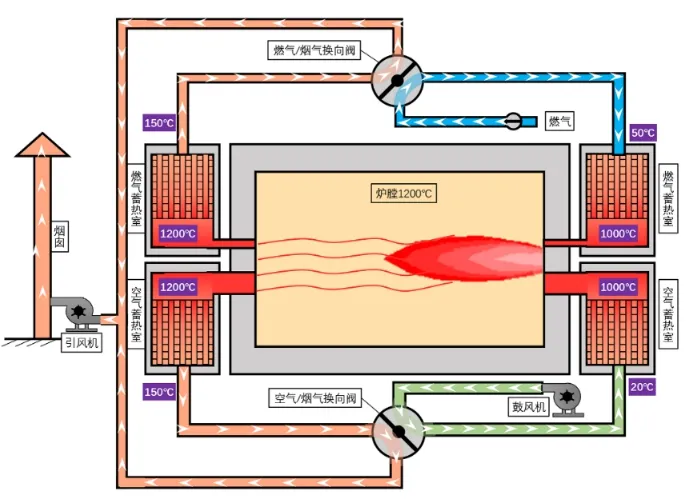

3.3 高溫空氣燃燒技術

蓄熱式高溫空氣燃燒技術(HTAC)在鎂還原爐上的應用極大地節約了能耗,煙氣的排煙溫度從原來的1100℃降低至200℃以下[26,27]。太原易威與同翔鎂業采用該技術后,噸鎂耗煤由原來的9 tce下降到5.57tce,能源消耗降低38%[28]。根據燃料熱值的高低不同,蓄熱燃燒可分為單蓄熱與雙蓄熱。單蓄熱是指僅對進入爐內的空氣進行預熱,而雙蓄熱是對空氣與燃氣都進行預熱[29]。如圖5所示,為雙蓄熱燃燒系統工作原理圖。

圖5 還原爐雙蓄熱燃燒系統工作原理

皮江法工藝在中國落地生根,目前為止各項技術指標較為穩定,近5年來,噸鎂能耗保持在4.5噸左右,原料消耗與電量消耗降低幅度有限。同時,盡管中國皮江法工藝已經代表著當前世界的最高水平,但與其它金屬品種相比較,皮江法工藝仍屬于高能耗、高污染行業,屬于國家限制類發展領域。多年來,我國原鎂冶煉雖然已取得相當大的進步,但長期以來一直以犧牲資源與環境為代價換取在市場中的地位。至今,皮江法工藝仍存在以下問題:

(1)能耗高,約4.5tce/tMg;

(2)還原時間長,8~12小時;

(3)還原罐壽命短,約3個月;

(4)不能連續運行,難以大規模化應用;

(5)勞動強度大、生產效率低;

(6)單罐產量低,約20~30kg。

3.4 豎罐技術的發展

隨著皮江法技術的發展,各項經濟技術指標取得了顯著進步,近5年來,皮江法技術冶煉1噸金屬鎂所需要的原料、燃料及電耗基本不再變化,這也說明近幾年沒有突破性的技術產生。為了進一步降低生產原鎂的能耗與成本,許多研究人員致力于研究豎罐技術[30-32]。豎罐技術屬于皮江法的改進工藝,其工藝條件與皮江法相同,使用相同的原料,相同的真空度與溫度,以及相同材質的合金還原罐。相對于臥式還原罐(橫罐),豎罐還原罐豎立垂直安裝,利用物料自身重力作用實現快速加料出渣作業,實現機械化、自動化,而皮江法鎂廠都是通過人工加料出渣。豎罐技術也并非近些年的新技術,早在皮江先生開發皮江法工藝時,就嘗試過豎罐,并申請了豎罐的專利[33](圖6)。但在后續的技術工藝發展中,橫罐成為了主流,包括國外一些主要使用硅熱法煉鎂工藝的國家,均使用橫罐生產金屬鎂。

圖6 皮江教授設計的豎罐模型

皮江法剛剛步入中國后,有人嘗試過豎罐的想法[34-36],基本以專利為主,后續研究性成果論述較少。總體上來說,豎罐的思想與皮江法相同,采用相同的原料與制備工藝,相同的溫度與真空,以及均使用外加熱方式與耐熱鋼合金罐,不同的是還原罐垂直安裝,且有上加料、上出渣模式與上加料、下出渣模式。近幾年豎罐的發展幾乎都是皮江法的改造與升級,反應原理不變,更多的是罐體與爐體結構以及生產工藝上的升級。圖7所示為一些鎂冶煉廠嘗試的“上加料下出渣”豎罐與還原爐耦合為一體的示意圖。整個還原罐基本分為三個工作區,結晶段、反應段與排渣段。還原罐內置多孔中心管,用于鎂蒸氣的流通,流至結晶區冷凝成結晶鎂。從上罐口取出結晶鎂,下罐口排出還原渣。還原爐使用蓄熱式燃燒系統,一般設計成上下燃燒,即上燃燒下排煙,下燃燒上排煙。

圖7 豎式還原罐與豎式還原爐示意圖

加拿大溫莎大學(University of Windsor)的Yu教授開發的“上加料上出渣”豎罐[37](圖8(a)),在南京云海鎂廠進行了中試化試驗,并成功實現了工業化應用。原料逐層放置在罐內的懸吊裝置上,裝置周向間隙布料,可使得罐壁熱量直接輻射到罐體中心部位的原料上,并通過數值模擬與試驗驗證了該裝置能有效提高傳熱效率,縮短還原時間。但經過長時間的運行,這種上加料上出渣的豎罐工藝雖然比皮江法的還原時間短,但懸掉裝置在高溫環境下提出還原罐,操作環境惡劣,且容易氧化,壽命較短,可靠性差。之后在前期積累的豎罐經驗上,開發了“上加料下出渣”的豎罐,并打通工藝實現了工業化應用。北京科技大學馮俊小等人開發了一種立式鎂還原爐及與之配套的雙蓄熱式還原爐[38,39](圖8(b)),具有高效節能、物料受熱均勻、還原時間短、裝料出渣方便等特點。中南大學周向陽等人開發了一種豎罐裝置[40](圖8(c)),與大數不同的是其收集的鎂產品為鎂液,提起中心管后渣可從罐底排出,實現自動出渣,并且可通過合理設計內外罐徑的尺寸來增加單罐的裝料量。陳玉柱等人設計了一種豎罐煉鎂裝置及其輔助設施[41-45](圖8(d)),該豎罐帶螺旋下料器,可以方便加料出渣,可防止卡料,通過上吊下支的結構來改善還原罐的高溫下的受力情況,設計擋熱器可調節鎂蒸氣的結晶溫度,并且設計了罐內清渣機。重慶大學龍思遠等人開發一種豎罐煉鎂裝置[46](圖8(e)),在還原罐內設有可以活動的中心管,中心管側壁和上端開設有供鎂蒸氣溢出的小孔,并且安裝有螺旋葉片。該種結構可以減少料球破碎,增強傳熱、傳質,有利于提高單罐產能和生產效率。寧夏太陽鎂業公司開發了一種豎罐煉鎂裝置[47](圖8(f)),設置有可方便提出的結晶器,可提高傳熱效率,降低死罐風險。楊沛胥等人開發一種豎罐[48](圖8(g)),罐內設置有帶孔道的中心管,在罐內壁周向均勻焊有還原板,可提高罐壁向物料的傳熱效率。

圖8 具有代表性的豎罐

近十多年,先后有幾十家鎂冶煉企業使用豎罐法工藝煉鎂,大多數經過長時間的嘗試后以失敗告終,國內僅有南京云海多年來堅持使用豎罐工藝生產金屬鎂。豎罐開發的初衷是解決皮江法的人工加料、出渣,提高還原效率,但隨著豎罐技術的嘗試,暴露出了很多新的問題。①料渣“粘罐”及“結釉”現象嚴重,無法實現自動排渣;②加料時球團容易破碎,影響鎂的還原率,也容易出現蓬料,造成加料不均勻;③還原罐體在高溫下的受力情況比橫罐差,下部容易出現脹大、上部出現縮頸,造成還原罐壽命短;④還原時間長,效率提高不明顯;⑤豎罐結構復雜,造價比橫罐高;⑥罐體損壞后在線更換難度大。

豎罐的思想更有利于鎂冶煉向著機械化、自動化的方向發展,但目前面臨的這些技術問題仍需要廣大研究者與企業加強合作共同解決。而豎罐法能否取代傳統橫罐工藝成為主流,生產成本是發展的關鍵。

4 結語與展望

我國鎂工業起步較晚,相當長的一段時間內受技術限制,發展緩慢,工藝水平相當落后。90年代皮江法煉鎂工藝在我國迅速發展,促使我國成為全球最大金屬鎂生產國。隨著皮江法工藝技術的進步,冶煉成本不斷降低,各項技術指標趨于穩定。盡管中國皮江法工藝代表著當前世界最好水平,但仍屬于高能耗、高污染行業,屬于國家限制類發展領域。近十年來,我國原鎂年產量一直徘徊在70~80萬噸,全球原鎂產量也不足百萬噸,鎂工業發展進入瓶頸期。首先是皮江法工藝仍存在能耗高、污染大、成本高、效率低,以及還原罐壽命短、間歇式生產、機械化程度低、單罐產量低等問題難以徹底解決;其次是鎂及鎂合金與鋼鐵、鋁合金、塑料等傳統材料相比,性價比不具競爭優勢。

針對皮江法存在的問題,提出以下研究思路:

(1)尋找比硅鐵更為廉價、高效的還原劑,降低還原劑成本。

(2)在“碳中和”與“碳達峰”高質量發展的大背景下,原鎂冶煉過程中CO2減排是發展的關鍵。研究開發高效回收白云石中CO2的煅燒技術,改變CO2直排大氣的現狀。另外,研究開發以蛇紋石為原料的新型煉鎂工藝。

(3)開發非真空煉鎂技術,實現連續化生產,該項技術需要重視惰性氣體的預熱、氣流對反應物料的強化換熱以及氣體的壓力與流量等關鍵參數的確定,其次是凝結性氣體與非凝結性氣體混合后的冷凝收集;另外還需要重視調控氣體參數的耐高溫閥門管件。

(4)開發抗高溫蠕變性能優良的長壽命還原罐,如陶瓷罐體、復合罐體等,降低噸鎂罐耗。

(5)裝備大型化是提高生產效率的有效途經,而提高球團內部以及球團之間的傳熱傳質效率是裝備大型化的前提,研究開發強化傳熱傳質技術是重點。