從氧化鉍渣中高效回收金、銀、銅等有價金屬的生產實踐

歐亞暉,韓雯翰,崔 勝,楊躍新,譚 霖

(郴州市金貴銀業股份有限公司,湖南 郴州 423038)

1 前言

湖南某公司在處理鉍鉛陽極泥時是采用富氧還原熔煉,使鉍和大部分金銀等有價金屬進入貴鉛中,將高銀高鉍的貴鉛投入到分銀爐進行吹煉,產出氧化鉍渣和粗銀,因產出的氧化鉍渣含鉍和銅相對較高,為使鉍、銅分離,該公司采用火法造锍還原熔煉,產出貴鉍和鉍冰銅。氧化鉍渣中的金、銀大部分進入到鉍冰銅,直接外銷金銀計價系數低,不合算。該公司以前的處理方法是高銀鉍冰銅與低銀鉛冰銅按一定比例搭配,通過“氧壓酸浸-旋流電積”工藝處理,產出的含銅溶液通過旋流電積產出陰極銅,浸出渣返回粗鉛系統搭配鉛精礦回收金、銀、鉛等有價金屬,該工藝的缺點一是鉍冰銅中的高含量有價金屬被分散到低銀浸出渣中,不利于回收,二是銀浸出渣返回鉛系統冶煉周期長,金、銀、鉛等金屬回收率低。為高效回收處理鉍冰銅中金、銀、鉛等金屬,該公司經過不斷嘗試摸索,將鉍冰銅單獨破碎研磨過篩至-120目以下,送反應釜進行酸性氧壓浸出后,將鉛、銀等有價金屬富集到浸出渣中,再將高銀浸出渣直接返回銀冶煉系統,與鉛陽極泥搭配使用,高效回收浸出渣中鉛、銀、金等有價金屬[1-4]。

2 鉍冰銅產出工藝

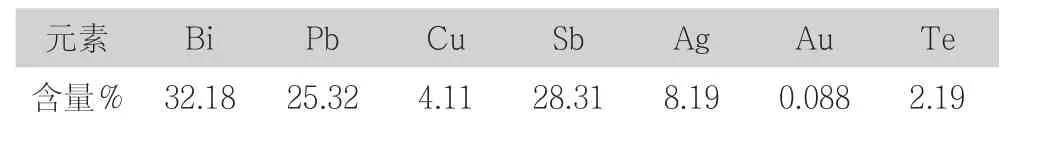

某批次氧化鉍渣,其成分如表1所示,該公司結合自身特點以及實際情況,通過轉爐火法造锍還原工藝來處理氧化鉍渣,產出貴鉍和鉍冰銅[5-6],鉍冰銅成分如表2所示,具體工藝流程如圖1所示,是在生產過程中加入純堿、硫鐵礦、螢石球、還原煤等輔料。純堿在熔煉過程中大部分被硫化成硫化鈉(Na2S)進入冰銅,其余部分形成各式鹽類進入爐渣,從而降低了冰銅和爐渣的熔點,使熔煉過程在較低的溫度下進行,同時也使冰銅含鉍量大大地降低;螢石球的加入可以降低冰銅和爐渣的熔點,加強熔體流動性;造锍熔煉過程中物料中的銅與硫鐵礦反應,以Cu2S的形態進入冰銅相,金、銀等貴金屬幾乎都富集在冰銅中;焦粉在熔煉還原過程中使硫化鉍和氧化鉍還原成金屬鉍,由于鉍和冰銅的比重不同而得以分離,同時焦粉防止上層料氧化。火法造锍還原主要發生如下反應:

圖1 鉍冰銅產出工藝流程

表1 氧化鉍渣主要化學成分

表2 鉍冰銅主要化學成分

3 氧壓浸出處理高銀鉍冰銅工藝

處理高銀鉍冰銅采用氧壓浸出工藝技術,其工藝流程如圖2所示,氧壓酸浸的特點是有效實現鉍冰銅中的Cu與有價金屬Pb、Ag、Au等的選擇性分離,鉍冰銅中的銅進入浸出液中,鉛、金、銀等有價金屬99%以上入渣,鐵入渣率90%以上,其次氧壓浸出最突出的優點就是把原料中的硫氧化轉化為元素硫,避免了傳統火法冶煉中必須治理的SO2環境污染問題,過程中無“三廢”排放,符合“清潔生產”的環保原則。

圖2 氧壓浸出處理鉍冰銅工藝圖

為達到較優的氧壓浸出條件以及產出達標的浸出液,通過實踐摸索,需控制以下相關工藝指標:鉍冰銅物料粒度-120目,硫酸濃度120~150g/l,液固比4~5:1,氧壓1.1~1.2MPa,溫度150+-5度,浸出時間2~2.5h,分散劑用量2%。銅的浸出率大于99.5%,鉍、鉛、銀、金、鐵基本全部進入浸出渣。

氧壓酸性浸出時發生如下反應:

表3是某批鉍冰銅經氧壓浸出技術處理后得到的浸出渣主要化學成份。

表3 鉍冰銅浸出渣主要化學成份

4 銀冶煉系統處理高銀浸出渣工藝

某批次陽極泥,其成分如表4所示,該公司銀冶煉系統在側吹還原爐內處理鉛陽極泥,日處理量60t/d,處理能力相對較強,同時每月自產高銀浸出渣約120t,以前都是與鉛精礦搭配進入底吹爐產出粗鉛,回收了浸出渣中的有價金屬。現經過實踐摸索,高銀浸出渣直接與鉛陽極泥在側吹還原爐中搭配使用,還原熔煉時,產出高銀貴鉛,貴鉛再通過分銀爐吹煉,產出粗銀和鉍冰銅,大部分有價金屬進入了粗銀,少部分進入鉍冰銅中,這樣,所有有價金屬都在這個較短的生產流程內形成一個閉循環,基本上沒有金屬流失。高銀浸出渣與鉛陽極泥搭配比例為0.15~0.2:1,生產過程中再加入一定比例的堿性壓濾渣,能較好保證爐況正常運行,控制尾氣二氧化硫不超標,高效回收浸出渣中有價金屬。

表4 鉛陽極泥化學成分

表5是搭配浸出渣前側吹爐產出貴鉛化學成分,表6是搭配浸出渣后側吹爐產出貴鉛的化學成分。

表5 搭配浸出渣前側吹爐產出貴鉛化學成分

表6 搭配浸出渣后側吹爐產出貴鉛的化學成分

從數據結果分析可得,高銀浸出渣按0.15~0.2:1與鉛陽極泥搭配使用,產出的貴鉛化學成分與不搭配相比基本無太大變化,且爐況穩定。

5 結語

通過轉爐火法造锍還原工藝來處理氧化鉍渣,產出貴鉍和鉍冰銅,再采取氧壓酸浸實現鉍冰銅中的Cu與有價金屬Pb、Ag、Au等的選擇性分離,得到含量較高的高銀浸出渣,高銀浸出渣直接返回銀冶煉系統與鉛陽極泥搭配熔煉,實現高效回收鉛、銀、金的有價金屬,通過實踐證明,新工藝是可行的。