采用三甘醇(TEG)進行天然氣脫水技術優化

陳雷軍(山東萊克工程設計有限公司,山東 東營 257000)

0 引言

采用天然氣脫水對天然氣進行預處理是十分重要的工藝流程。地層采出的未處理的天然氣可能含有飽和水、游離水和液態重烴(濕天然氣),未處理天然氣的含液量超過一定的要求后,會引起下列三個問題:(1)濕天然氣在特定的工況及環境下容易生成天然氣水合物,導致管路、管件及設備流通性變差;(2)濕天然氣中的飽和水、游離水與H2S、CO2在輸送管道內同時存在時,將會發生反應,形成硫酸性、碳酸性液體,對輸送管道管件及設備造成化學腐蝕,造成安全生產隱患;(3)濕天然氣含液會造成不必要的動力消耗與能耗損失。

因而在生產輸送過程中需要對濕天然氣進行脫水處理[1]。天然氣脫水的工藝處理方法按照原理可分為低溫分離工藝法、溶劑吸收工藝法、固體吸附工藝法以及膜分離工藝法等[2]。其中溶劑吸收工藝法也包括乙二醇(EG)、二甘醇(DEG)、三甘醇(TEG)等溶劑吸收工藝。眾多氣田生產處理運行中,因為三甘醇(TEG)脫水工藝具有易再生、熱穩定性好等一系列優點,在氣田脫水處理工藝上受到廣泛采用[3]。文章結合氣田運行中產生的問題提出一些優化建議及措施。

1 三甘醇(TEG)脫水技術及其應用現狀

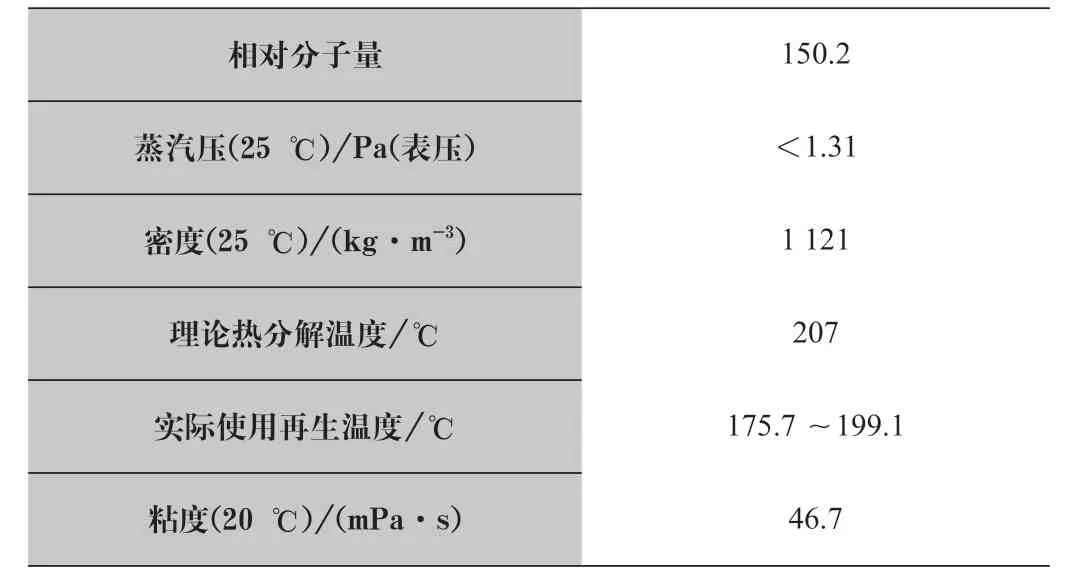

三甘醇(TEG)脫水工藝原理主要是:利用甲烷(CH4)和水(H2O)在三甘醇(TEG)溶液中溶解度不相同的物理性質。由于TEG分子中含有兩個-OH分子基,-OH分子基上的氧原子能與水分子的氫原子組合成氫鍵。其次,三甘醇和水都為極性分子形式,根據相似相溶的物理性質,水分子與甲烷相比較更容易溶于三甘醇(TEG)溶液中,因為甲烷分子呈正四面體結構,為非極性分子,故甲烷在三甘醇(TEG)中的溶解性很低,基于這一原理達到天然氣脫水的效果。三甘醇(TEG)物理性質如表1所示。

表1 三甘醇(TEG)物理性質

目前,國內有延長鄂爾多斯氣田、陜甘寧油氣田、四川東北普光高含硫氣田及川西元壩含硫氣田等,基本上都采用三甘醇溶液(TEG)脫水工藝法進行天然氣脫水處理,工藝流程如圖1所示。

圖1 三甘醇(TEG)脫水原理工藝流程圖

2 三甘醇(TEG)脫水裝置運行中常見問題

根據當前運行經驗,三甘醇(TEG)溶劑吸收工藝法技術路線成熟,裝置操作穩定、生產運行成本較低、脫水后的富三甘醇溶液容易再生等優勢,已成為油氣田行業普遍采用的天然氣脫水工藝。但實際生產運行過程中,三甘醇(TEG)脫水裝置也時常會出現一些問題,既影響到氣田集輸處理生產運行效率,又會加大氣田安全環保風險隱患。因此,需要進一步了解掌握具體運行存在的問題,來尋找合適的解決措施。

2.1 三甘醇(TEG)再生循環管路堵塞

天然氣在三甘醇(TEG)脫水裝置運行中,三甘醇脫水吸收塔內的壓力狀態平穩正常,但當加大打開三甘醇貧液循環泵的調節閥開度時,三甘醇(TEG)貧液循環泵次較低 。其主要根本原因是施工過程中殘留鐵屑雜質和焊渣等殘留物、析出的飽和狀態無機鹽等物會導致三甘醇(TEG)循環的管路中存在固體雜質堵塞狀況。

比如在裝置管道連接的施工安裝焊接過程中,遺留的鐵屑焊渣等物沒有吹掃干凈會導致貧富液換熱器、循環泵管道和調節閥門流通不暢,或是生產運行中,溫度壓力變化導致無機鹽成分析出情況,將堵塞循環運行管路和三甘醇脫水工藝設備。

2.2 三甘醇(TEG)損耗量加大

首先,三甘醇(TEG)脫水裝置在生產運行中,三甘醇脫水吸收塔、三甘醇再生裝置上精餾柱內可能有三甘醇溶劑發泡現象出現,從而導致三甘醇吸收塔塔頂產生霧沫夾帶現象比較突出,從而加大三甘醇(TEG)循環量的損耗。具體誘導產生三甘醇(TEG)溶液發泡的原因是天然氣中含重烴組分、無機鹽和生產運行中添加的緩蝕抑制劑等其他成分,污染了三甘醇(TEG)溶液的純度,解決其問題的辦法就是做好三甘醇溶液的過濾分離,可以在再生系統中增設三道過濾器(前置過濾器+活性炭過濾器+后置過濾器)分別除去雜質及烴類組分,其中的細小液滴提前分離出去,保持三甘醇溶液的純度。

其次,三甘醇吸收塔處于壓力較低情況下運行,在此狀態下,未脫水處理的天然氣的進三甘醇吸收塔溫度會較高(此條件下壓力為5.1 MPa,當天然氣溫度超過30 ℃時,水露點溫度迅速上升,溫度升高到一定情況下增加了氣體的流速。20~30 ℃的控制溫度較為合理),從而加大了三甘醇(TEG)的損耗。對此需適當調節三甘醇吸收塔的運行壓力、天然氣進三甘醇吸收塔溫度,從而降低三甘醇的損耗。

最后,氣提氣量增加引發的三甘醇損耗量增加,雖然氣提氣的使用,可以使再生塔內貧三甘醇濃度的純度更高,但是由于氣提氣的引入,使再生塔內平衡分壓遭到破壞,再生塔內貧三甘醇內水分被氣化揮發出來,但是也導致部分三甘醇(TEG)被帶出了氣化,因此也會加大三甘醇(TEG)損耗,對此需要合理地控制三甘醇再生裝置中再生塔的氣提氣量,對三甘醇純度有一定輔助作用,也會造成三甘醇量損耗。

2.3 再生塔底重沸器內三甘醇(TEG)加熱溫度上升慢

再生塔重沸器在加熱運行過程中,溫度上升速率較低。具體原因就是三甘醇(TEG)脫水裝置中燃燒器輸出熱量較低,導致緩沖罐內三甘醇(TEG)再生溫度不能滿足要求,使得三甘醇(TEG)貧液和富液經過貧富液換熱器換熱后,溫度變化區別不大,富液在進入再生裝置精餾柱后其溫度與設計溫度相比較低,不能達到三甘醇再生塔工藝溫度。再生塔塔底重沸器提高熱負荷,短時間內因為負荷較大,難以快速達到要求溫升。解決辦法是提高燃燒器燃燒效率及強度,使其達到熱平衡。但溫度過高會使三甘醇(TEG)化學分解,理論上分解溫度為207 ℃,再生溫度過高也會增加能耗費用,所以三甘醇(TEG)再生溫度控制在197~203 ℃比較合理。

3 三甘醇(TEG)脫水裝置運行常見問題處理措施

3.1 優化設備操作參數

塔里木油田某處理廠三甘醇(TEG)脫水裝置是通過降低三甘醇再生塔底重沸器再生溫度以及控制氣提氣量,使得再生后的三甘醇(TEG)貧液的濃度、脫水后天然氣的水露點都達到了設計要求,同時也節約了能耗。達到處理單位每百萬方天然氣脫水處理,單套裝置節約310 Nm3燃料氣與230 Nm3氣提氣量,實現了三甘醇(TEG)脫水整體裝置系統的節能降耗目的。

川渝地區的某天然氣脫水裝置,應用HYSYS軟件和神經網絡及遺傳算法相結合,搭建了三甘醇(TEG)脫水裝置能耗節約的優化模型,優化了三甘醇脫水再生裝置系統的操作參數,顯著地降低了三甘醇脫水裝置的能耗,使三甘醇脫水裝置單位能耗比設計值降低10%左右[3]。

3.2 采用高效設備

通過對三甘醇再生塔底重沸器和吸收塔進行改進優化、引進高效的貧富液板式換熱器,實現再生裝置能耗的降低目的。某西部氣田通過改進了天然氣三甘醇脫水裝置部分設備結構,使用了釬焊式高效三甘醇貧富液板式換熱器,在天然氣脫水再生裝置節約能耗的效果較為明顯。

3.3 引進先進工藝

在先進工藝引進方面,長慶氣田某處理廠采用了三甘醇(TEG)脫水吸收塔撬與再生塔橇,大大縮短了多個設備現場安裝的工期,實現了標準化設計,工廠化預制,模塊化施工的先進施工模式;在川西氣田某處理廠,混合采用三甘醇(TEG)脫水法、turbine膨脹機法和J-T閥法幾種工藝相結合的方式組合生產運行,極大提高脫水效果,并且實現了深度脫水。

4 結語

三甘醇(TEG)脫水裝置的工藝流程較為復雜、工藝設備多且占地面積大,同時也存在著能耗較大的問題。為了提升三甘醇(TEG)脫水裝置的脫水效率、達到節能減排的目的,應在設備的操作參數等方面進行優化,并引進先進設備及五化理念。