加氫尾油在中低溫煤焦油萃取中的應用

許建云,周青龍,張秀星(鄯善萬順發新能源科技有限公司,新疆 吐魯番 838000)

0 引言

目前,煤焦油加氫行業日益成熟,很多工業化裝置都已投產[1],但煤焦油的預處理存在較大難度。膠質、瀝青質、機械雜質以及金屬灰分難以脫除干凈,使后續煤焦油加氫催化劑出現中毒失活現象,需要提前更換催化劑,造成巨大的經濟損失。

工業規模化運用的煤焦油預處理工藝有減壓蒸餾預處理法、延遲焦化法預處理法和電脫鹽脫水預處理法三種[2]。傳統減壓蒸餾法作為煤焦油分離精制的主要手段,應用最為廣泛,減壓蒸餾法通過原料過濾和減壓蒸餾脫瀝青,蒸餾后瀝青產量大,不易利用,原料油回收率為70%~80%,且能耗較高,經濟效益差。延遲焦化預處理采用煤焦油全餾分進料或重組分進料,經過熱裂化反應,生成輕餾分油和焦炭,再將輕餾分油用于加氫生產石腦油和柴油產品,生產工藝較復雜,部分煤焦油轉化為焦炭,沒有得到充分利用。電脫鹽脫水預處理工藝將穩定的乳化液體系統破壞掉,使水微滴聚集長大,達到油水分離的目的,同時將溶于水的鹽類物質脫除,但膠質和瀝青質等高沸點組分未脫除,容易使后續加氫工藝換熱器結焦、反應器催化劑結焦提前失效。

近年來,萃取法預處理技術開始受到重視。萃取法可以脫除煤焦油中的大部分灰分、水分、殘炭及含氧化合物等雜質,有效保留其輕、重組分,具有煤焦油利用率高、工藝簡單、能耗低、容易實現等優點。衍生出溶劑萃取、超臨界流體萃取、萃取結晶等多種新技術,孫鳴等用石油醚進行超聲波和索式萃取,對中低溫煤焦油萃取分離 ,姚婷等對淮南中溫煤焦油用PE/丙酮和石油醚、甲醇、乙醇分別萃取,并用GC-MS分析分離后的產物成分;李宇等用N, N二甲基亞砜,甲苯-正庚烷混合溶劑對煤焦油全餾分進行萃取,以上技術存在工業試劑成本高,萃取后的煤焦油中的萃取劑再生,未脫除的萃取劑影響加氫催化劑活性等問題。

加氫尾油是煤焦油加氫工藝副產品,價格低,生產過程中可以作為循環油使用。為此,本研究采用對比實驗法,找出最適用于新疆哈密地區中低溫煤焦油的加氫尾油作為萃取劑,具有來源方便,不需要進行反萃取回收萃取劑等特點。實驗結果表明,密度為850~880 kg/m3的加氫尾油,可與水和膠質重組分產生密度差,從而方便分離。本研究體系安全環保,工藝簡單,經濟適用,易于工業化實現。

1 基本原理

對于煤焦油殘炭(電爐法)主要為煤焦油中大于520 ℃的重餾分,包括瀝青質和膠質組分,以及所有的金屬鹽、灰分、機械雜質。通過殘炭研究可以確定煤焦油預處理產品是否能達到加氫工段的進料要求。由于煤焦油中的膠質、瀝青質多數含極性基團,當用加氫尾油萃取時,加氫尾油為非極性物質,煤焦油中含有的氮、硫、氧等極性官能團都被氫取代。煤焦油中的非極性烴類物質可以與加氫尾油相似相溶,膠質、瀝青質等組分由于極性不同被分離出來。煤焦油與加氫尾油的萃取相跟萃余相和少量水分由于密度、黏度差異可通過物理沉降等方式分離。

2 操作流程

根據項目實際情況選取合適的萃取劑,對煤焦油中的膠質和殘炭進行萃取分離。

2.1 萃取劑選擇

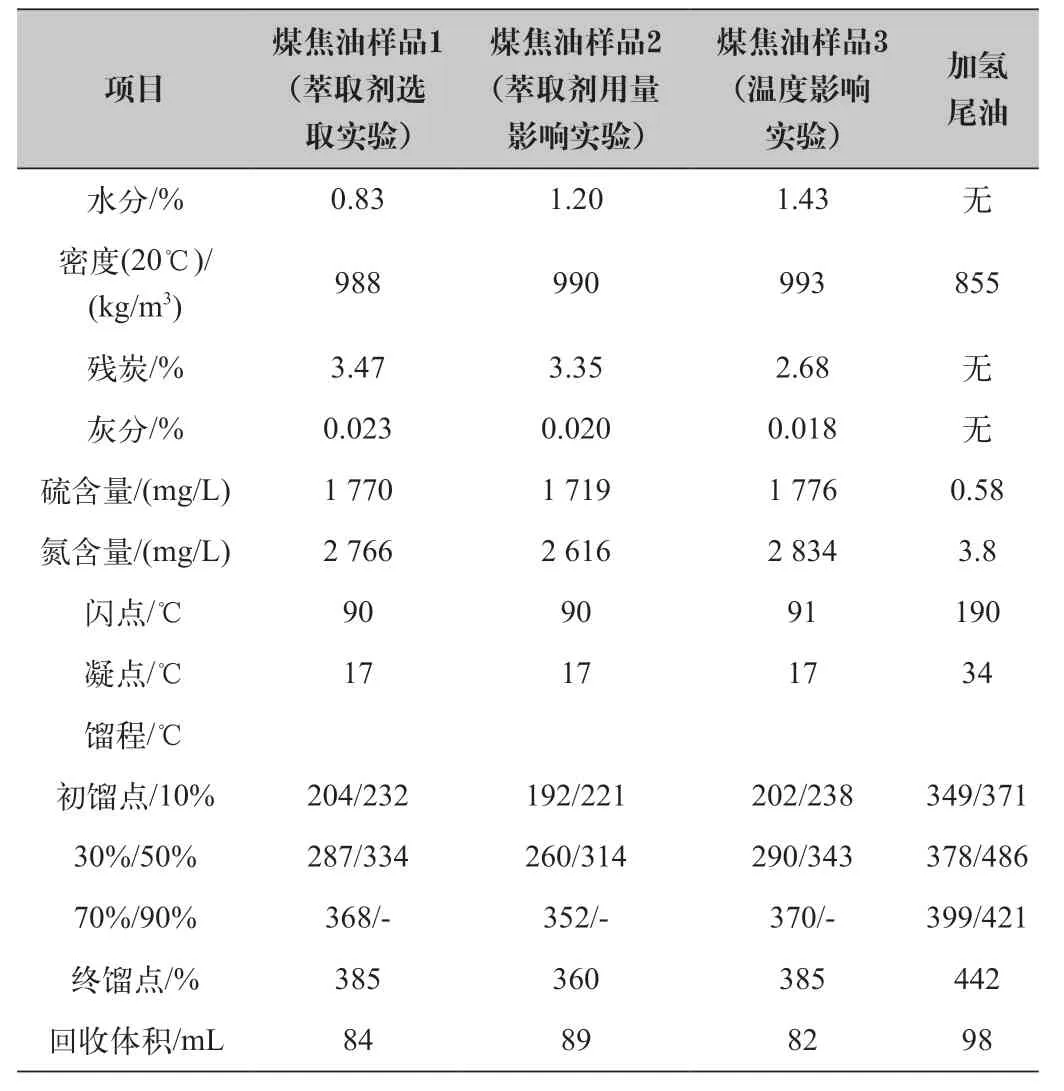

主體原材料來源于新疆哈密某廠中低溫煤焦油,作為萃取劑的加氫尾油來源于新疆鄯善萬順發新能源科技有限公司產品。為便于比較分析,選取的萃取劑分別為加氫尾油、重芳烴和酚油。煤焦油與萃取劑的性能指標數據如表1所示。

表1 煤焦油樣品與三種萃取劑的性質數據

稱取126 g煤焦油三份,分別加入加氫尾油、重芳烴、酚油各54 g,2 mL表面活性劑制成樣品,置于水浴鍋中72 ℃恒溫保持30 min,再用漩渦振蕩器將樣品震蕩搖勻,震蕩時間為20 min,震蕩結束后繼續將樣品放入水浴鍋中靜置2 h分層,最后取上層萃取液測定殘炭數據,取底部殘渣測定灰分。三種萃取劑的萃取結果如表2所示。

表2 三種萃取劑的萃取結果比較

從上表可以看出,采用加氫尾油作萃取劑,煤焦油與萃取液的混合物殘炭含量最低,萃取效果最好。采用重芳烴作萃取劑,萃取效果次之。采用酚油作萃取劑,由于酚油來源于煤焦油蒸餾產品,未經過加氫工藝,與煤焦油完全互溶,雜質不能分離,萃取效果最差。

2.2 萃取劑用量對萃取結果的影響

以煤焦油樣品2作原材料(煤焦油樣品2性質如表3所示),采用同樣規格的加氫尾油添加相同比例表面活性劑為萃取劑。加氫尾油萃取劑的加入量分別為10%、15%、20%、25%、30%和50%時,經過同樣的恒溫保持、震蕩搖勻和靜置分層流程后,進行萃取數據測定,萃取劑加氫尾油用量10%、20%、30%、40%、50%、60%,萃取后上清液殘炭分別為:2.99%、2.19%、2.24%、1.4%、0.27%、0.27%。以此說明萃取劑加氫尾油用量10%、20%、30%時底部僅有少量殘渣,而到40%、50%、60%時候,底部殘渣狀態依次出現殘渣明顯分層但較少、殘渣明顯分層、殘渣明顯分層 。

由此數據分析可見,當加氫尾油萃取劑的用量從50% 遞增至60% 時,殘炭含量明顯降低;當加氫尾油用量從10% 遞增至40%時,殘炭含量隨萃取劑增加而降低;當加氫尾油用量達到30%后,萃取液中的殘炭值降至極小值,即可明顯分離出煤焦油中的瀝青質和膠質組分。

2.3 萃取溫度對萃取結果的影響

以煤焦油樣品3作實驗原材料(煤焦油樣品3性質如表3所示),采用同樣規格的加氫尾油添加相同比例表面活性劑為萃取劑。選取萃取劑加入量為30%,設定70 ℃、80 ℃、85 ℃和90 ℃四種萃取溫度,經過同樣的恒溫保持、震蕩搖勻、靜置分層實驗流程后,進行萃取數據測定,四種溫度條件下的萃取結果比較可見,70 ℃水浴對煤焦油萃取分離度效果最好,既能將膠質組分析出,又能實現異相分離。

表3 不同實驗條件下的原材料與萃取劑性質對比表

由表3可見,中低溫煤焦油萃取預處理方法,最合適的萃取劑為加氫尾油,其次為重芳烴,酚油沒有萃取效果;最佳萃取劑用量比例為50%~60%,最佳萃取溫度為70 ℃。

3 結語

本研究將加氫尾油用于中低溫煤焦油萃取中,確定了最佳萃取劑用量比例和最佳萃取溫度。由于加氫尾油是加氫進料循環油,萃取劑不需要再生,可直接作為循環油與處理后的煤焦油一同進入加氫裝置。采用加氫尾油萃取煤焦油預處理方法,取代傳統減壓蒸餾預處理,既降低了能耗,減小了預處理脫瀝青過程的結焦問題,又增加了可利用餾程范圍,提高了煤焦油利用率,工藝簡單,經濟適用,易于工業化實現。