水熱法制備Ho3+/Y3+共摻BaTiO3基粉體及其介電性能研究

楊殿來,張瑩瑩,劉 坤,劉 博,段同飛,孫連來,許 成,薛 健,許壯志

(遼寧省輕工科學研究院有限公司,遼寧 沈陽 110036)

鈦酸鋇基陶瓷由于具有特殊的介電、壓電、電致伸縮和電光等性質,廣泛應用于制造多層陶瓷電容器、熱敏電阻及各種電光器件等無源電子元件,在電子陶瓷領域具有十分廣闊的應用前景[1-5]。隨著無源器件不斷的向著小型化、高容量、寬溫性等方向發展,對陶瓷粉體材料也提出了更高的應用需求。鈦酸鋇基陶瓷材料作為制備無源器件的母體材料,要求其在較寬的工作溫度范圍內,具有較高的介電常數和較小的介溫變化率。為此對鈦酸鋇進行摻雜改性提高其電學性能,制備出具有良好介電性能的鈦酸鋇基粉體材料一直是工業生產中的應用需求和科學研究中眾多學者的研究焦點[4-8]。本實驗采用水熱合成法,通過引入不同比例Ho3+/Y3+對BaTiO3進行摻雜改性,提高與改善其電學性能,并對制得的樣品進行了晶體結構與介電性能研究。

1 實驗部分

1.1 樣件制備

采用八水合氫氧化鋇、鈦酸四丁酯、氧化鈥、氧化釔、硝酸、氨水、丁醇和乙醇為原料,其中,氧化鈥與氧化釔純度為99.99%,其他藥品均為分析純。

水熱合成原料中鋇源與鈦源摩爾比按1.8:1引入。首先稱取一定質量八水合氫氧化鋇,使其在80℃水浴中完全溶解于去離子水中。再稱取一定質量的鈦酸四丁酯,讓其充分溶解于一定體積丁醇中,后將兩種溶液倒入內襯為聚四氟乙烯的高壓反應釜中,在200℃下反應一定時間。后按不同w(Ho3+):w(Y3+)進行共摻,加入適量的氨水將pH值調節至14,充分攪拌均勻后,快速置于上述釜內,在200℃下反應120h。將所得沉淀物進行過濾,用去離子水充分洗滌,后在無水乙醇中進行分散去羥基, 80℃低溫下烘干并研磨,制得Ho3+/Y3+共摻BaTiO3基粉體。

以濃度為5%的PVA溶液對上述制得的BaTiO3基粉體進行造粒,過80目篩,后陳化12h,干壓成直徑為13mm、厚度為2mm的陶瓷坯體,將其真空包裝后采用冷等靜壓進行二次成型,180MPa壓力下保壓1min。將壓制的坯體在1280℃下空氣氣氛下燒結并保溫2h,后自然冷卻至室溫。將燒結后陶瓷樣件兩面進行絲網印刷銀電極,后在90℃烘箱中烘4h后自然冷卻至室溫,樣件性能待測。

1.2 分析測試

采用日本島津XRD-6000自動X-射線衍射儀對粉體進行晶型鑒定及分析(測試條件CuKα,40kV,40mA,掃描速度為2°/min,步進速度為0.02°/s);采用日本島津SS-550掃描電鏡進行陶瓷斷面形貌分析。采用TH2810B型LCR數字電橋測試陶瓷片樣件的電容量及介電損耗(測試條件為室溫,1kHz下);采用ZC36型高阻計對陶瓷片進行絕緣電阻測試(測試條件為室溫,100 V電壓下);利用TH2810B型LCR數字電橋與BY-260B型恒溫恒濕箱測試陶瓷片樣件的介溫變化率(-55~125 ℃)。

2 結果與討論

2.1 Ho3+/Y3+共摻BaTiO3粉體晶相與陶瓷斷面形貌分析

BaTiO3屬于鈣鈦礦型化合物,可用鈣鈦礦結構的復合氧化物通式ABO3表示,其中A和B代表陽離子,O代表氧負離子。

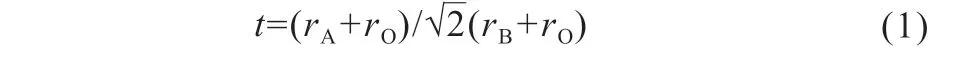

在理想的鈣鈦礦結構中,將離子看作是理想的剛性球體且直接接觸情況下,(rA+rO)與(rB+rO)之比將是1的整數。依據Goldschmidt和晶體化學相關理論,摻雜對鈣鈦礦型晶體結構的穩定性可用容差因子t描述,其表達式為:

式(1)中:rA、rB和rO分別為代表A位離子、B位離子和氧負離子的半徑(單位為nm)[9-10]。容差因子太大或太小都會導致鈣鈦礦結構的不穩定。依據本實驗中Ho3+/Y3+共摻BaTiO3的情況,按式(1)計算其結果見表1。由表1可見,Ho3+、Y3+離子半徑十分接近,摻雜后,Ho3+、Y3+的A位容差因子均較大于B位,固溶進入A位的可能性較大,?r/r也較占據B位的數值小,進一步說明Ho3+、Y3+兩種離子占據A位所造成的點陣失配形變較占據B位的小,因而在晶格中的固溶穩定性均較高。

表1 BaTiO3中Ho3+離子與Y3+離子的容差因子t和?r/r值Table 1 Tolerance factor t and ?r/r of Ho3+ and Y3+ in BaTiO3

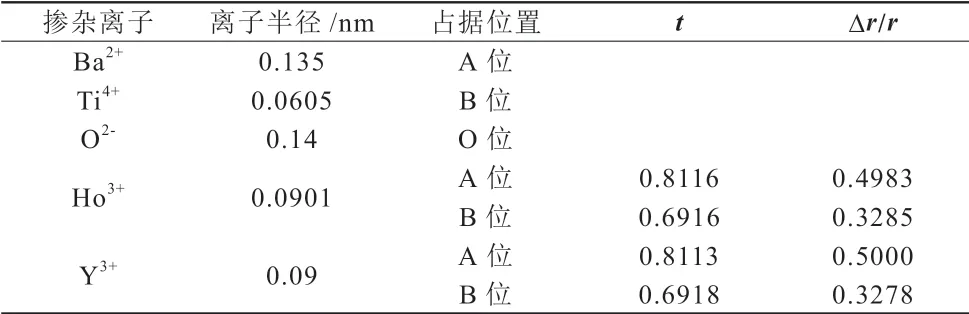

圖1為不同w(Ho3+):w(Y3+)共摻BaTiO3粉體的XRD圖譜。

圖1 不同w(Ho3+):w(Y3+)共摻BaTiO3粉體的XRD圖譜Fig.1 XRD patterns of Ho3+/Y3+ co-doped BaTiO3 powers with various Ho3+/Y3+ co-doping wt% ratio

可以看出,圖1中均為鈦酸鋇的衍射峰,無雜相生成,且在45°處生成的(200)衍射峰低角度處有一明顯的(002)肩峰,說明摻雜并未引起主晶相的明顯變化,為四方相鈣鈦礦型結構。但與純鈦酸鋇譜圖相比,物質衍射峰位置發生了非常微小的偏移,主要是由于本試驗中Ho3+/Y3+在摻雜中發生了Ba3+位與Ti4+位的取代,導致晶格體積發生變化。

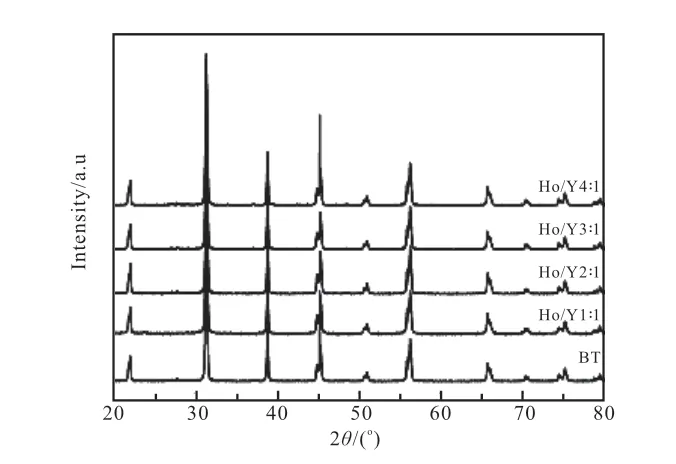

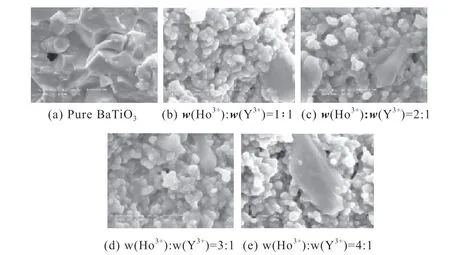

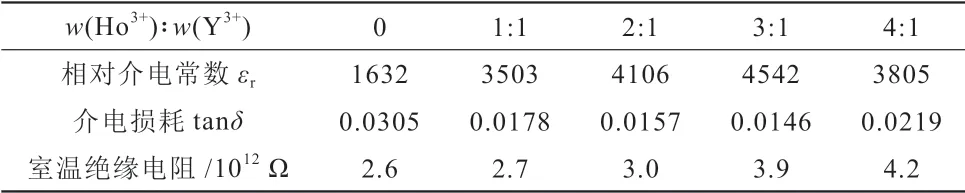

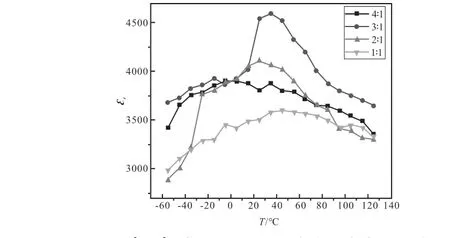

利用JADE軟件分析XRD譜圖進一步證明本實驗中Ho3+/Y3+摻雜取代位置。圖2為隨著摻雜量的變化鈦酸鋇基陶瓷晶胞體積變化曲線圖(其中r(Ba2+)=0.135nm,r(Ti4+)=0.0605nm,r(Ho3+)=0.0901nm,r(Y3+)=0.09 nm)。純鈦酸鋇粉體晶胞體積為64.76×10-3nm3,隨著Ho3+/Y3+摻雜含量的增加,晶胞體積呈不規律減小趨勢,這主要是由于隨著Ho3+/Y3+添加比例的提高,其進入B位開始Ti4+位取代,表明Ho3+/Y3+在BaTiO3晶格中表現為Ba/Ti位占據的雙性行為[11-12]。當w(Ho3+):w(Y3+)為4:1時晶胞體積低至64.61×10-3nm3,表明在摻雜取代過程中主要以Ba2+位取代為主。這與容差因子理論計算得出的Ho3+、Y3+取代Ba2+位幾率相近,均大于取代Ti4+位的幾率,且r(Ho3+)、r(Y3+) 圖2 不同w(Ho3+):w(Y3+)共摻BaTiO3晶胞體積Fig.2 Crystal cell volumes of Ho3+/Y3+ co-doped BaTiO3 powders with various Ho3+/Y3+ co-doping wt% ratio 圖3為不同w(Ho3+):w(Y3+)共摻BaTiO3基陶瓷的SEM圖。由圖3可知,Ho3+/Y3+的引入具有非常顯著細化晶粒的作用,當w(Ho3+):w(Y3+)為3:1時,晶粒均勻性最佳。當w(Ho3+):w(Y3+)為4:1時,出現明顯的晶粒異常長大,同時由于晶粒的不均性提高,空隙也明顯的增多。可見適量摻雜劑的引入,可有效改善燒結并形成細晶結構。 圖3 在1280℃下燒結不同w(Ho3+):w(Y3+)共摻BaTiO3基陶瓷SEM圖片Fig. 3 SEM patterns of Ho3+/Y3+ co-doped BaTiO3 ceramics with various Ho3+/Y3+ co-doping wt% ratio sintered at 1280℃ 1kHz下測試了不同w(Ho3+):w(Y3+)共摻BaTiO3陶瓷樣件介電常數及介電損耗,室溫下測試其絕緣電阻,具體數值見表2。從表2中得出,隨著Ho3+/Y3+共摻比例增大,其介電常數先增大后減小。當w(Ho3+):w(Y3+)=3:1時,相對介電常數最大值為4542;介電損耗tanδ先減小隨后增大至0.0219,主要原因是隨著Ho3+/Y3+添加比例的提高,其進入B位開始Ti4+位取代,產生了更多的氧空位導致損耗反向增加。室溫絕緣電阻呈一直增長趨勢,主要是由于隨著Ho3+含量的不斷增加,使得無法進入晶格或晶格間的過多Ho3+釘扎在晶界處,晶界勢壘不斷提高,使得絕緣電阻不斷增加,絕緣電阻數值一直在1012Ω以上,由此可見,Ho3+/Y3+共摻引入燒結后的細晶與釘扎行為,具有十分顯著提高材料絕緣性能的作用。 表2 不同Ho3+/Y3+摻雜比例BaTiO3基陶瓷的介電性能參數Table 2 Dielectric properties of Ho3+/Y3+ co-doped BaTiO3 matrix ceramics with various co-doping wt% ratio 圖4為不同w(Ho3+):w(Y3+)共摻BaTiO3陶瓷介電常數隨溫度(-55~125 ℃)變化曲線圖。隨著Ho3+/Y3+共摻比例的增加,其居里溫度向低溫方向移動并呈現不同程度的“居里溫區”寬化,介溫穩定性變化相對比較平緩,主要是由于隨著摻雜比例的提高,開始進行B位取代,晶體局部的有序結構受到了一定程度的破壞,晶胞單元自發極化耦合難以實現。當w(Ho3+):w(Y3+)為3:1,此時的介電常數相對很高,介溫穩定性變化較平緩,適于制備小尺寸大容量多層陶瓷電容器等無源器件。 圖4 Ho3+/Y3+共摻BaTiO3基陶瓷的介電溫度特性曲線Fig.4 Relative dielectric constants dependence on temperature of Ho3+/Y3+ co-doped BaTiO3 matrix ceramics (1)采用水熱合成法,以Ba(OH)2·8H2O、Ti (OC4H9)4、Ho2O3和Y2O3為原料,NH3·H2O為礦化劑,丁醇及去離子水為溶劑,在200℃下反應120h,制備了晶相單一的不同比例Ho3+/Y3+共摻鈦酸鋇基陶瓷粉體。 (2)Ho3+/Y3+是一組優異的雙稀土摻雜劑,具有使陶瓷粉體居里峰壓抑與展寬作用,同時也產生了一定幅度的移峰效應。Ho3+/Y3+引入,對燒結瓷體具有顯著細晶作用,較大幅度地提高了其應用溫度范圍內的介電性能。當w(Ho3+):w(Y3+)為3:1時,其綜合介電性能最佳,室溫下其介電常數達到最大值4542,介電損耗為0.0146,絕緣電阻高達3.9×1012Ω。

2.2 Ho3+/Y3+共摻BaTiO3陶瓷的電學性能分析

3 結論