基于ANSYS Icepak的FDM 3D高溫打印機噴頭散熱優(yōu)化研究

袁平,謝焯俊,張澤,方輝

基于ANSYS Icepak的FDM 3D高溫打印機噴頭散熱優(yōu)化研究

袁平,謝焯俊,張澤,方輝*

(四川大學 機械工程學院,四川 成都 610065)

FDM打印中,不合理的溫度場分布會導致噴頭堵塞和物料供給不通暢,最終影響打印質量。針對此問題,提出了一種噴頭散熱優(yōu)化方案,在原有噴頭結構上采用風扇對噴頭關鍵區(qū)域進行集中散熱。分別對優(yōu)化前后的噴頭進行熱力學仿真實驗和打印實驗,對比結果表明:優(yōu)化后的噴頭溫度場分布有明顯改善,喉管關鍵區(qū)域溫度有明顯下降,在顯微鏡下觀察打印件結構,打印質量有顯著提高。

高溫FDM噴頭;散熱優(yōu)化;溫度場;ANSYS;喉管

3D打印(3D Printing)技術也稱為快速成型技術,廣泛應用于建筑、工業(yè)設計、汽車、醫(yī)療等不同領域。它以數(shù)字模型文件為基礎,以熔融態(tài)金屬和可粘合非金屬為原料,噴頭按照切片軟件規(guī)劃的軌跡路徑逐層堆疊打印形成打印件。早期,3D打印技術由于價格昂貴、技術不成熟,沒有得到推廣普及。經(jīng)過20多年的發(fā)展,3D打印技術已經(jīng)逐漸走向成熟,且成本大幅降低,有了商業(yè)生產(chǎn)的趨勢。

目前,3D打印技術的主要成型工藝有熔融沉積成型、立體光刻、分層實體制造、選擇性激光燒結、無模鑄型制造等[1]。其中,熔融沉積制造(Fused Deposition Modeling,F(xiàn)DM)型3D打印機,由于結構簡單、成本低且環(huán)保性能優(yōu)良,并能適應多種材料的打印成型,目前已在3D打印領域中廣泛應用[2]。FDM型3D打印機采用熔融沉積的材料累加原理,其打印成型的關鍵部件之一為打印熱噴頭[3],通過將打印絲材加熱至熔融狀態(tài)從噴嘴擠出,并按一定的形狀堆疊形成打印件[4-6]。打印過程中,由于熱傳導,熱源的熱量會傳導到喉管上,使打印材料發(fā)生相變,由固態(tài)轉換成熔融態(tài),進而導致擠出阻力變大,噴頭擠出量不均勻,影響打印件的精度與打印質量。這些由于打印機噴頭散熱性能不足而導致的問題,最后會影響打印件的精度[7-9]。

國內外大量學者對目前3D打印機噴頭的缺陷進行了相關研究。呂蒙等[10]利用CAE溫度場仿真軟件對FDM型3D打印機噴頭三維模型進行溫度場仿真,得出3D打印機噴頭加熱塊、噴嘴及喉管和散熱鋁塊的溫度場分布,根據(jù)溫度場仿真結果為噴頭冷卻系統(tǒng)的設計和優(yōu)化提供理論依據(jù),進而提高FDM型3D打印機的打印連續(xù)性、效率以及打印工件的表面質量。王柏通[11]利用Solidworks有限元工具對噴頭溫度分布情況進行仿真,分析了FDM噴頭的熱傳遞過程和路徑,調整了噴頭零部件材料及機械結構,使FDM噴頭更加滿足吐絲和操作要求。肖亮等[12]針對噴頭在打印過程中受熱發(fā)生變形做了有限元仿真,找到了影響打印件精度的變形敏感方向和主要零部件,解決了打印過程中噴頭熱變形所引起打印精度差等問題。王利等[13]針對典型的FDM噴頭結構,分析了噴頭的熱傳遞過程和路徑,結合仿真分析和實驗研究,找到了導致噴頭堵塞的因素并提出了對應的解決方案。靳一帆等[14]針對FDM 3D打印大斜率小截面結構時由于散熱不足所導致的層間錯位和零件坍塌問題,設計了一種制冷系統(tǒng),優(yōu)化了3D打印大斜率小截面結構時的散熱。Jerez-mesa等[15]研究了3D打印機熔融液化器的溫度分布,分析了擠出機冷卻風扇產(chǎn)生的氣流對打印過程傳熱機理的影響以及對熱量損耗的影響,實驗表明,氣流對熔融液化器頂端區(qū)域產(chǎn)生了一定程度的影響。

但以上研究并未有效解決高溫FDM打印的痛點,高溫FDM熱源溫度高達450℃,如果采用傳統(tǒng)散熱方式,打印材料會在喉管中提前軟化,因此本文針對高溫FDM 3D打印機噴頭提出一種新的散熱方案,分析打印材料在噴頭喉管中提前軟化的現(xiàn)象,利用ANSYS Icepak有限元仿真軟件分析優(yōu)化前后的噴頭溫度場,并進行打印試驗,結果表明在相同邊界條件下優(yōu)化后的噴頭溫度場有明顯改善,同時打印質量也有提高。

1 FDM 3D打印機噴頭工作原理及熱力學原理分析

1.1 FDM 3D打印機噴頭工作原理

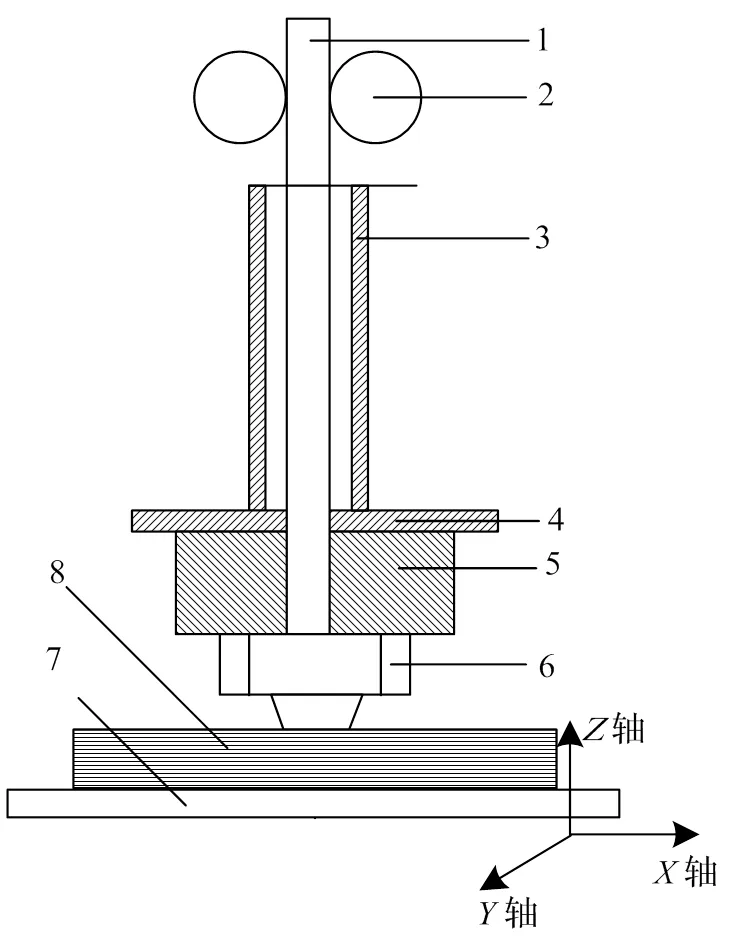

圖1為3D打印機噴頭工作原理示意圖。打印材料被供絲輪組夾緊,在供絲輪組的嚙合推動下被送進噴頭加熱至熔融狀態(tài),噴頭在平臺上按照切片軟件規(guī)劃好的路線移動,輪組的嚙合推動力將熔融態(tài)材料擠出噴頭,被擠出材料在打印平臺上冷卻固化,形成工件的截面輪廓,逐層堆疊打印,最終形成整個打印件[16]。

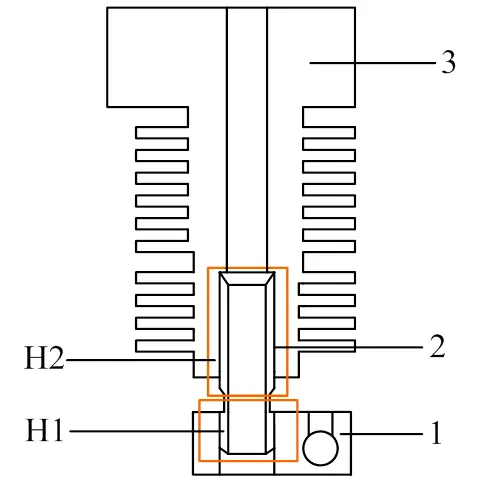

噴頭是FDM打印機的關鍵零部件,其剖面結構如圖2所示。作為噴頭關鍵部件之一,喉管與加熱塊之間采用螺紋配合,是輸送打印絲材的通道。打印過程中,由于熱傳導,加熱塊的熱量會傳遞到喉管,導致喉管H2區(qū)域溫度升高,使打印材料軟化造成喉管阻塞,進而導致擠出阻力變大,噴頭擠出量不均勻,最終影響零件的打印精度與表面質量。

1.打印材料;2.供絲輪組;3.喉管;4.隔熱層;5.加熱塊;6.噴嘴;7.打印平臺;8.打印件。

1.加熱塊;2.喉管;3.散熱片。

1.2 熱力學原理分析

在工程分析中,熱學基本傳熱方式分為熱傳導、熱對流、熱輻射[17]。熱傳導是同一介質或不同介質間,由于溫差所產(chǎn)生的傳熱現(xiàn)象。對流換熱是指流動的流體(氣體或液體)與其相接觸的固體表面之間,由于不同溫度所發(fā)生的熱量交換過程。而物體以電磁波形式向外傳遞能量的過程稱為熱輻射。

在FDM噴頭中,噴頭外部空間采用了隔熱處理,因此熱輻射可忽略不計。文章著重于研究噴頭零部件之間的熱傳導。打印過程中,F(xiàn)DM噴頭內部材料發(fā)生相變,從固態(tài)轉變?yōu)槿廴趹B(tài),其熔融態(tài)溫度在熔點附近。實際上,打印過程就是熱傳遞過程。在穩(wěn)態(tài)熱負荷狀態(tài)下,加熱塊為熱源,與喉管通過螺紋連接,能夠將溫度傳導給喉管,喉管與加熱塊之間形成了熱傳導。整個傳熱過程遵循傅立葉定律,表示單位時間內通過給定面積的熱流量。喉管的熱量主要源于加熱塊,因此喉管的溫度場分析屬于沒有內熱源問題的穩(wěn)態(tài)熱分析。

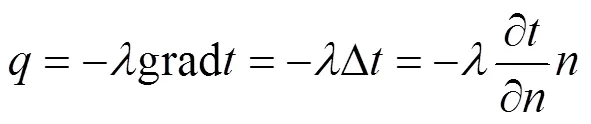

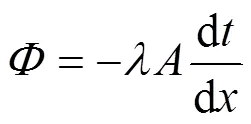

熱傳導遵循傅里葉定律,應滿足以下方程:

式中:為熱流速率,W;為導熱系數(shù),W/(m·℃);為相等溫度表面的面積,m2;grad為溫度梯度;為溫度,℃;為溫度分布圖中的法向方向,負號代表溫度流動方向,表示溫度梯度的方向與熱流速率的方向相反;為熱流密度,W/m2。

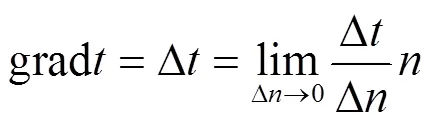

其中:

溫度梯度在直角坐標系中的表達式如下:

可得傅里葉定律在直角坐標系的分量為:

單層平面壁穩(wěn)定熱傳導為:設一單層平面厚度為,在此平面內溫度沿軸發(fā)生變化,在傳熱達到平衡時導熱速率不隨時間變化而發(fā)生變化,傳熱面積和導熱系數(shù)為常量,即:

當=0、=1,=、=2時,對式(8)積分得到:

將式(9)改為速率方程一般形式,可得:

式(10)說明單層平面導熱率與溫度差Δ、導熱面積成正相關,與導熱熱阻成負相關。

仿真對象為高溫熔融沉積成型噴頭。噴頭采用恒溫電阻加熱棒為熱源,當溫度傳導達到動態(tài)平衡時,由于外界環(huán)境相對穩(wěn)定,此時噴頭內各點溫度同樣會趨于穩(wěn)定,整個過程可以看成是穩(wěn)態(tài)傳熱,金屬喉管的初始溫度取決于噴頭所處的環(huán)境溫度,一般設室溫為20℃,在噴頭工作過程中,金屬喉管與加熱塊之間會發(fā)生熱傳導,導致喉管溫度升高[18]。

2 噴頭組件仿真分析

2.1 前處理

使用三維軟件SolidWorks完成噴頭結構建模,如圖3所示,其中電阻加熱棒、加熱塊、噴嘴和喉管的下半部組成高溫FDM打印噴頭的熱區(qū)。噴嘴與加熱塊之間采用螺紋連接;喉管和加熱塊之前采用螺紋配合,由于熱傳導,電阻加熱棒產(chǎn)生的高溫會通過加熱塊傳導給金屬喉管。

在打印過程中,一部分溫度會通過熱傳導傳遞給散熱片,但絕大部分溫度會聚集在熱區(qū),導致喉管上半部分溫度升高,引起打印線材軟化,增大了擠出阻力,使得打印質量變差。為解決這種由于溫度場分布不合理引起打印質量差的問題,本文提出一種新的散熱方式。

在三維建模軟件SolidWorks中先對將噴頭三維模型導入ANSYS有限元軟件進行溫度場仿真,仿真之前對模型進行簡化,在Workbench中使用Geometry模塊完成簡化,利用Geometry的Simplify功能將三維模型中所有CAD Bodies轉換為Ice Bodies,將簡化后模型導入ANSYS Icepak模塊。

1.散熱片;2.喉管;3.電阻加熱棒;4.加熱塊;5.噴嘴;6.送風管;7.鈑金外殼。

(b)剖面結構圖

圖3 噴頭結構建模圖

2.2 FDM噴頭仿真參數(shù)設置

將模型導入Icepak,完成FDM噴頭仿真求解前參數(shù)設置。主要步驟如下:

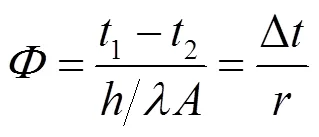

(1)在Icepak完成離心風機建模,風機-曲線(壓力-流量曲線)如圖4所示。

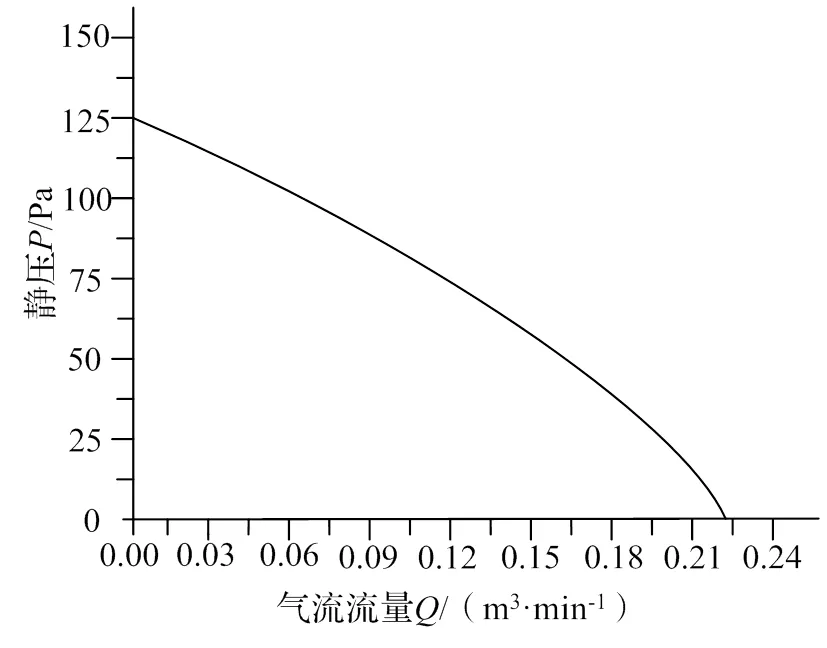

(2)給噴頭各組成部件配置相應的材料,如表1所示。

圖4 風機P-Q曲線

表1 噴頭各部件材料

(3)將加熱塊設置為恒溫熱源,熱源溫度為450℃。

(4)創(chuàng)建assembly,給各部分零件設置優(yōu)先級參數(shù)以提高網(wǎng)格質量。

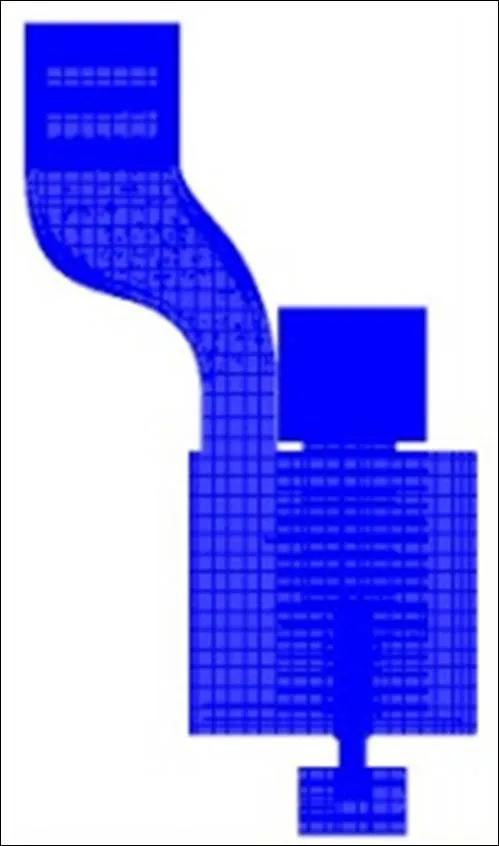

(5)完成網(wǎng)格劃分,由于模型中包含有CAD類型,所以選擇網(wǎng)格類型為Mesher-HD,網(wǎng)格劃分完成后檢查網(wǎng)格質量,網(wǎng)格劃分結果如圖5所示。

圖5 噴頭網(wǎng)格劃分

(6)設置迭代次數(shù)為200,打開方向重力加速度,設置空氣流動速度為0.15 m/s,環(huán)境溫度為20℃,忽略熱對流和熱輻射,其他參數(shù)采用仿真軟件默認參數(shù)。

2.3 FDM噴頭仿真結果對比分析

運行Icepak求解器分別計算優(yōu)化前和優(yōu)化后的溫度場以驗證本散熱優(yōu)化方式的可行性。

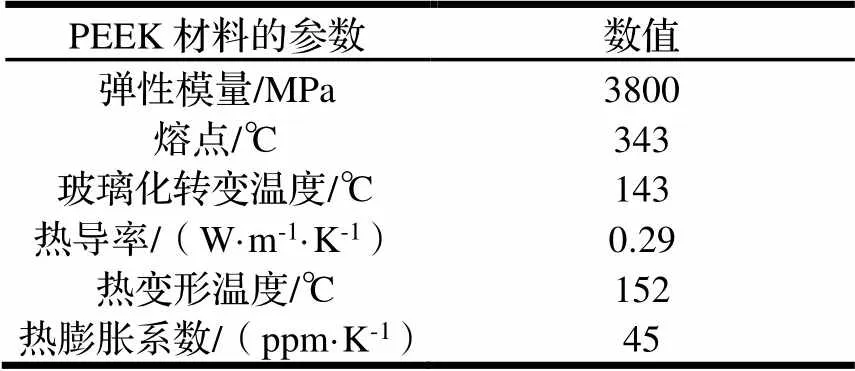

打印材料為PEEK,其材料參數(shù)如表2所示。從溫度控制的角度分析,PEEK的熱變形溫度152℃,為了保證整個成型過程的連續(xù)性,避免因驅動力不足導致噴頭堵塞,需要優(yōu)化噴頭溫度場,以縮短熔融態(tài)材料在喉管中的流動距離來保證足夠的驅動力,需要將喉管的H2區(qū)域溫度控制在152℃以下。

表2 PEEK材料的參數(shù)

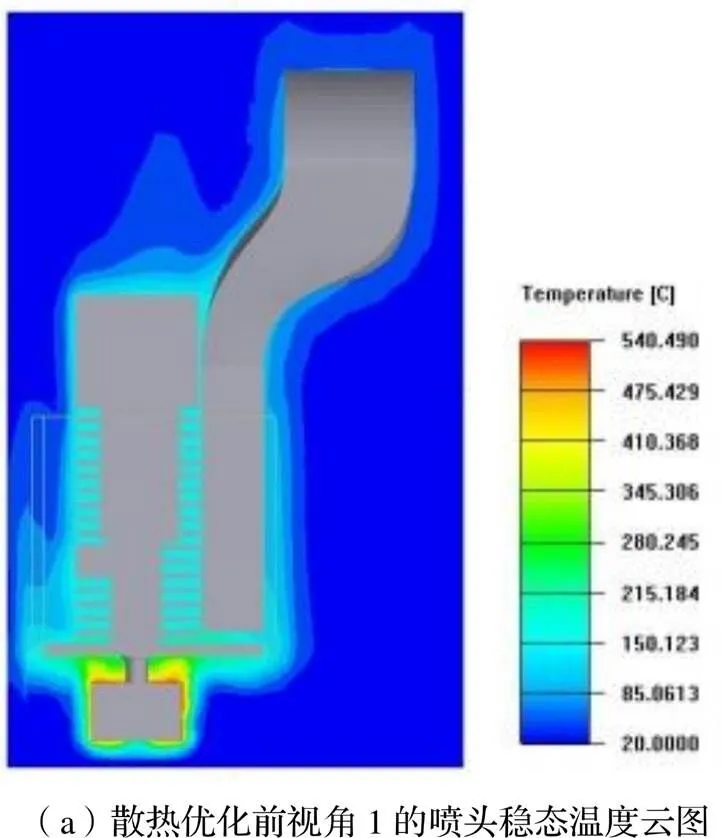

在相同的仿真參數(shù)下對優(yōu)化前后的噴頭進行溫度場求解。

圖6為散熱優(yōu)化前不同視角下的噴頭穩(wěn)態(tài)溫度云圖,可以看出,當噴頭內部溫度達到平衡時,熱應力主要集中在加熱塊和喉管處,即前文提到的熱區(qū),加熱塊的溫度最高,最高溫度為540℃,越往上噴頭的溫度越低。對于喉管而言,最高溫度出現(xiàn)在喉管與加熱塊接觸部分,即喉管的H1區(qū)域,溫度高達475℃,遠超過了材料的熱變形溫度,對于H2區(qū)域來說,溫度同樣高于材料熱變形溫度,這必然會導致打印材料提前軟化,有堵塞噴頭風險,為保證成型過程的連續(xù)性,需要對噴頭進行散熱優(yōu)化。

圖7為噴頭散熱優(yōu)化即采用離心風機進行主動散熱后求解得到的噴頭溫度云圖,可以看出,喉管溫度在H2區(qū)域有顯著下降,優(yōu)化后溫度明顯低于打印材料熱變形溫度,在H1區(qū)域時溫度基本保持穩(wěn)定,這有效地保證了打印材料在進入H1區(qū)域以后可以發(fā)生相變,由固態(tài)轉變?yōu)槿廴趹B(tài)。優(yōu)化后的噴頭縮短了熔融態(tài)材料在喉管內的流動距離,減小了擠出過程中多余的摩擦阻力,從而提高了熔融態(tài)材料流動穩(wěn)定性和連續(xù)性,最終確保了擠出時的流暢度,提高了打印件的質量。

2.4 打印件對比分析

在實驗室同一臺打印機先后裝上優(yōu)化前和優(yōu)化后的噴頭進行零件打印,確保其它參數(shù)不變,打印材料為PEEK,在顯微鏡下觀察打印件質量。優(yōu)化前、后噴頭的打印件顯微結構圖如圖8所示,可知,散熱優(yōu)化后的噴頭所打印的工件在邊緣區(qū)域表面質量有明顯提高,同時層間結合性也有所提升。

3 結論

文章通過ANSYS Icepak軟件對散熱優(yōu)化前后的FDM噴頭進行溫度場仿真,對仿真結果進行對比分析,并設置打印實驗加以驗證,得出了以下結論:通過強迫風冷來增大噴頭換熱系數(shù)對喉管與散熱片關鍵區(qū)域集中散熱,有效降低了喉管H2區(qū)域的溫度,保證了打印材料以固態(tài)進入下方喉管和加熱塊區(qū)域,提高了材料在喉管中的推動力,縮短了熔融態(tài)材料在喉管內的流動距離,減小了擠出過程中多余的摩擦阻力,最終增加了材料擠出時的順暢度,增加了打印件的打印質量。

綜上所述,驗證了本方案的合理性,為噴頭的溫度控制和結構優(yōu)化提供了參考。

圖8 噴頭打印件顯微結構圖

[1]何昱煜,程軍,劉益劍,等. 高溫FDM噴頭的有限元建模及溫度場仿真[J]. 塑料,2019,48(2):79-81.

[2]陰賀生,趙文豪,宋杰,徐承凱,趙佳峰. 基于三臂并聯(lián)結構的桌面 3D 打印機[J]. 機械,2015(2):36-40.

[3]呂蒙,可心萌,牛晨旭. 并聯(lián)混色3D打印機設計與研究[J]. 機械工程與自動化,2018(1):122-123,125.

[4]王雪瑩. 3D 打印技術與產(chǎn)業(yè)的發(fā)展及前景分析[J]. 中國高新技術企業(yè),2012(9):3-5.

[5]陳海軍,殷鳴,殷國富,等. 三自由度懸臂式 3D 打印機結構設計及優(yōu)化[J]. 組合機床與自動化加工技術,2017(4):70-74.

[6]董秀麗,尹德強,方輝,等. FDM 3D 打印尺寸誤差及其工藝補償方法研究[J]. 組合機床與自動化加工技術,2016(8):39-41.

[7]余東滿,李曉靜,高志華,等. 快速成型技術工藝特點及影響精度的因素[J]. 機械設計與制造,2011(7):112-114.

[8]Rao P,Liu J,Roberson D,et a1. Online real-time quality monitoring in additive manufacturing processes using heterogeneous sensors[J]. Journal of Manufacturing Science and Engineering,2015,137(6):061007.

[9]Reutzel E W,Nassar A R. A survey of sensing and control systems for machine and process monitoring of directed-energy,metal-based additive manufacturing[J]. Rapid Prototyping Journal,2015,21(2):159-167.

[10]呂蒙,牛晨旭,楊辰飛. FDM型3D打印機噴頭溫度場仿真[J].機械,2018,45(7):28-31.

[11]王柏通. 3D 打印噴頭的溫度分析及控制策略研究[D]. 長沙:湖南師范大學,2014.

[12]肖亮,馬訓鳴,要義勇,等. 3D 打印噴頭的熱力學分析與結構優(yōu)化設計[J]. 機械制造,2014,52(7):15-18.

[13]王利,李自良,王靖,等. 熔融沉積成型過程噴頭的傳熱模擬及實驗研究[J]. 機械與電子,2016,34(1):27-30.

[14]靳一帆,萬熠,張冰,等. FDM 3D打印機半導體制冷溫控設計及其冷卻實驗研究[J]. 機電工程,2016,33(2):165-168.

[15]JEREZ-MESAR,TRAVIESO-RODRIGUEZ JA,CORBELLA X,et al. Finite element analysis of the thermal behavior of a RepRap 3D printer liquefier[J]. Mechatronics,2016,36:119-126.

[16]張毅,王興迪,王莎,等. 基于磁制冷的 FDM 型 3D 打印機噴頭的研究與設計[J]. 塑料工業(yè),2017,45(7):47-52,64.

[17]陳艷霞,陳磊. ANSYS Workbench 工程應用案例精通[M]. 北京:電子工業(yè)出版社,2012.

[18]高艷芳,李小海,豆賀,等. 基于ANSYS的 3D 打印機導絲喉管溫度場分析[J]. 中國科技信息,2017(18):53-54.

Heat Dissipation Optimization of FDM 3D High Temperature Printer Nozzle Based on ANSYS Icepak

YUAN Ping,XIE Zhuojun,ZHANG Ze,F(xiàn)ANG Hui

(School of Mechanical Engineering, Sichuan University, Chengdu 610065,China)

In FDM printing, unreasonable temperature field distribution will cause nozzle blockage and unsmooth material supply, which will ultimately affect the print quality. Aiming at solving this problem, a nozzle heat dissipation optimization scheme is proposed. Based on the original nozzle structure, fans are used to centrally dissipate heat in key areas of the nozzle. The thermodynamic simulation experiments and printing experiments were carried out on the nozzles before and after optimization. The comparison results show that the temperature field distribution of the optimized nozzles has been significantly improved, and the temperature of the key areas of the throat has significantly decreased. By observing the structure of the print under a microscope, it is found that the print quality is significantly improved.

high temperature FDM nozzle;heat dissipation optimization;temperature field;ANSYS;throat

TH16

A

10.3969/j.issn.1006-0316.2021.11.002

1006-0316 (2021) 11-0010-07

2021-03-22

四川省重大科技專項課題(2018GZDZX0018);四川大學青島研究院科技開發(fā)項目(18GZ30201)

袁平(1995-),男,重慶人,碩士研究生,主要研究方向為增材制造(3D打印),E-mail:adams_yuan@126.com。*通訊作者:方輝(1973-),男,湖南岳陽人,博士,副教授,主要研究方向為數(shù)控加工裝備誤差分析與補償、精密加工技術及裝備,E-mail:jfh@scu.edu.cn。