混凝土箱梁橋腹板豎向預應力體系的探討與分析

鄭宏利,陳 恒

(中鐵十六局集團路橋工程有限公司 北京市 101500)

預應力混凝土箱梁橋發展至今,設計和施工技術都已經成熟,在建設時的工期和質量都能很好的保證。其本身具有結構剛度大、整體穩定性能好、抗震性能好等特點,現已經在橋梁工程中得到廣泛的推廣和使用。然而,該橋型在使用過程中,在腹板斜截面處產生的主拉應力過大,會導致腹板開裂或梁體豎向位移偏大,因而對全橋的整體使用壽命和安全性造成了一定的威脅[1],因此通常加入一定的豎向預應力筋來減少箱梁的下撓和裂縫。豎向預應力大小的控制主要與豎向預應力筋的選擇有關,因此選擇合適的豎向預應力筋和施工工藝在工程設計中顯得尤為重要。現今,越來越多的工程案例表明,有效預應力的大小主要與預應力筋采用的材料性能、施工工藝和錨固體系有關。對比分析了預應力混凝土箱梁橋中三種常見的豎向預應力體系,并得出相關結論,為工程實踐和設計提供參考。

1 豎向預應力筋體系分析

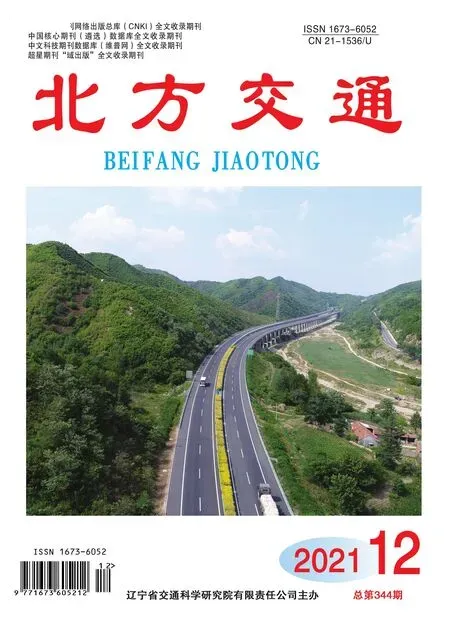

1.1 精軋螺紋鋼筋

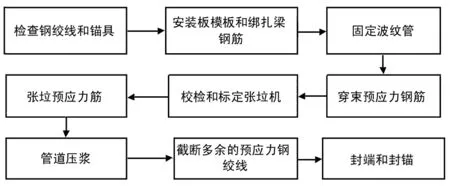

目前我國采用的傳統高強度精扎螺紋鋼筋大多應用于早期修建的預應力混凝土箱梁中。它是由帶螺紋的直條鋼筋構成,具有強度高、直徑大的特點[2]。如圖1所示,它是由主要的受力桿件、錨固裝置組成。其中受力桿件是由高強度精扎螺紋鋼筋組成,錨固裝置是由錨固螺母、墊板組成。其施工安裝簡單、張拉控制靈活,因而在施工中較常采用。

圖1 精軋螺紋鋼筋構造和錨固系統

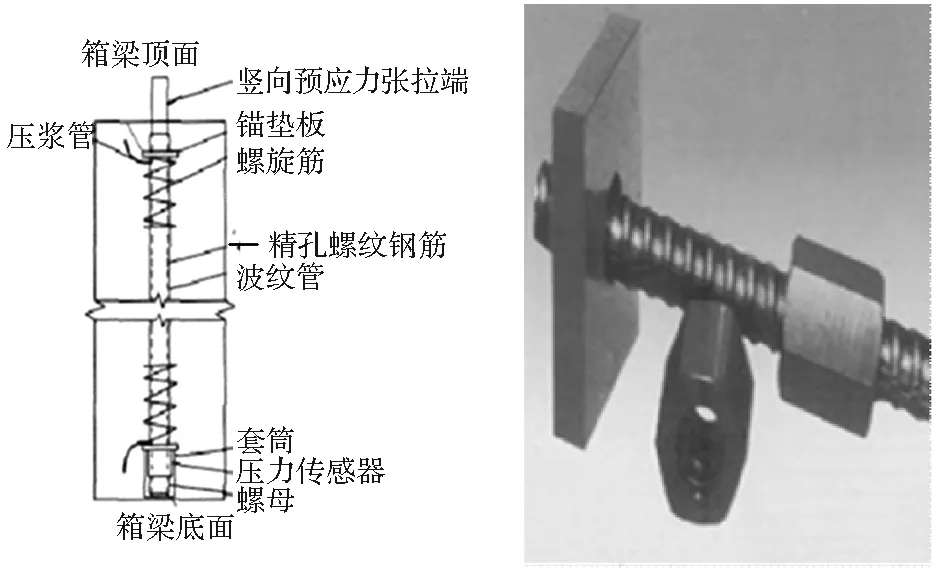

橋梁施工中如果使用精軋螺紋鋼筋建立豎向預應力,一般要經過圖2所示的施工工藝。其中張拉時一般先用扳手擰緊錨具,再通過千斤頂張拉,張拉量通過千斤頂的油壓來計算,張拉完畢后擰緊精軋螺紋鋼錨具螺母,最后封錨灌漿,使預應力通過混凝土傳遞下去。

圖2 精軋螺紋鋼筋施工流程圖

精軋螺紋鋼在施工過程中也存在著一些問題:

(1)在建設過程中需要用到大量鋼筋來定位預應力管道,造成了施工不便。

(2)施工最后階段留下的預留鋼筋,也需要切割從而浪費較長的施工時間致使施工進度很慢。

(3)在孔道壓漿時,泌水通常在頂端排出,如果水泥漿的和易性差很容易造成孔道堵塞。

圖3 精軋螺紋鋼筋施工現場圖

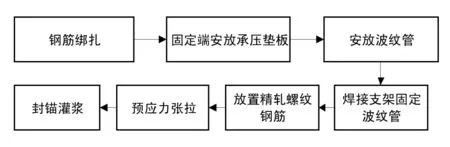

1.2 預應力鋼絞線

豎向預應力鋼絞線是由多根高強度冷拉光面鋼絲組合而成[3]。如圖4所示,它的組成形式是由受力桿件、錨固裝置和壓漿系統組成。其中主要的受力桿為強度高、柔性大的高強度鋼絞線。

圖4 豎向預應力鋼絞線構造圖

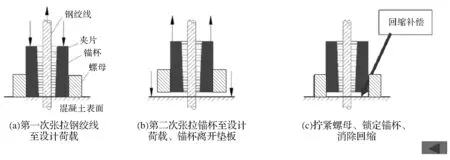

豎向預應力鋼絞線錨固系統由工作夾片、工作錨板、螺母、錨墊板、波紋管、在張拉端的二次張拉錨具等其他零部件組成[4],如圖5所示。

圖5 豎向預應力鋼絞線錨固體系

豎向預應力鋼絞線的施工工藝與傳統的精軋螺紋鋼筋施工工藝相似,但因其自身具有很高的柔性,能夠消除孔道偏差對豎向預應力損失的影響[5]。施工流程如圖6所示。值得注意的是,在預應力鋼絞線張拉時,需要進行如圖7所示的兩次張拉,第一次張拉施工時先啟動整體千斤頂向上頂升,整體張拉鋼絞線力筋至設計應力值1.05σcon。二次張拉則需要首先啟動千斤頂向上頂升工具錨和工具夾片,將同組絞線整體張拉至1.0σcon,持荷2min后,擰緊錨具上的支撐螺母,直到支撐螺母與錨墊板接觸,消除螺母與墊板之間的間隙[6]。采用二次張拉工藝的鋼絞線豎向預應力筋使錨固鋼絞線的錨固理論回縮值小于1mm,保留了更多的有效預應力。

圖6 預應力鋼絞線施工流程

圖7 預應力鋼絞線二次張拉示意圖

1.3 無粘結預應力鋼棒

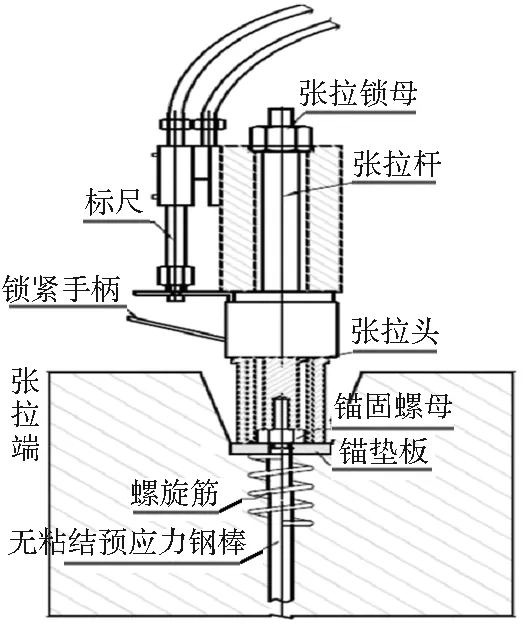

無粘結預應力鋼棒與精扎螺紋鋼筋在構造上有很多相同之處,都是由受力桿和錨固系統構成,如圖8所示。受力桿表面涂有光滑的油脂,以防止與外側的保護套摩擦。鋼棒通過特殊的調制工藝制成,使其具有很好的機械性能[7]。

圖8 無粘結預應力鋼棒構造圖

無粘結預應力鋼棒錨固系統是由錨固螺母、錨墊板、錨固備母、錨固擋板、螺旋筋5部分組成,如圖9所示。鋼棒采用強度比較高的螺紋錨固,其錨固精度可以達到0.1mm,豎向預應力損失小。它的錨固螺距僅1.5mm,施工精度高,張拉應力和伸長量基本保持一致。

圖9 無粘結預應力鋼棒錨固系統

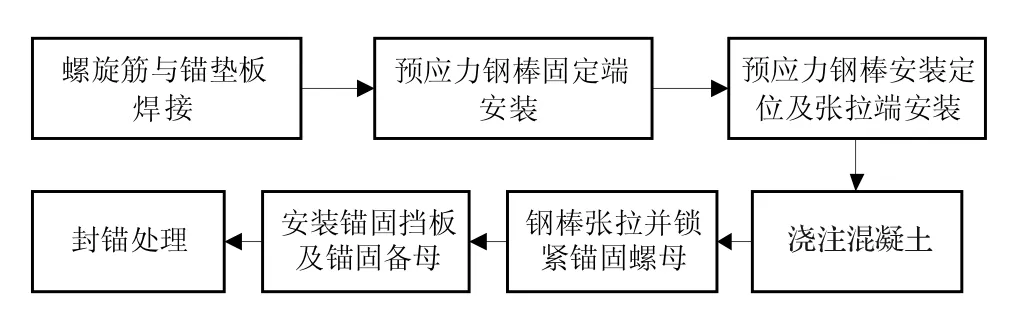

無粘結預應力鋼棒在施工過程中只需要一次張拉即可滿足設計方的要求,由于其按即定尺寸生產,因此不用預留千斤頂工作長度,張拉后無需割筋,相比前兩種體系,施工工藝得到簡化,可節省大量時間,大大縮短施工工期[8]。其施工流程圖如圖10所示。

圖10 無粘結預應力鋼棒施工工藝流程圖

無粘結預應力鋼棒在施工張拉時首先將張拉頭連接到張拉桿上,然后將螺母旋上,再利用千斤頂進行張拉,待張拉到設計力時,利用鎖緊手柄鎖緊錨固螺母,最后卸除張拉力,將張拉桿上的螺母和張拉頭零件取下,完成張拉[9]。得益于其便捷的張拉工藝和低回縮的錨固系統使其應用愈發廣泛。另外無粘結預應力鋼棒的強度等級可以達到1420~1570MPa,在被拉斷后伸長率為原來的7%,與精軋螺紋鋼筋相比,具有更好的抗震性能。

1.4 比較分析

從上述介紹的豎向預應力筋的構造和錨固體系中,可以看出:

(1)精軋螺紋鋼筋相對于后兩者預應力體系,造價低廉,施工張拉方便,但自身剛度有限,在施工作用下被拉斷的現象很普遍,并且精軋螺紋鋼筋其對錨固系統中各部分構件之間安裝位置的精確度要求較高,一旦出現較大的相對位置偏差就會導致較大的豎向預應力損失。

(2)在三種建立豎向預應力材料中,預應力鋼絞線抗拉強度最高,可以達到1860MPa級,因而克服了傳統的精軋螺紋鋼錨固體系張拉力小導致后期永存預應力保有量小的缺陷。與精軋螺紋鋼筋相比,鋼絞線的柔性大,因此能夠很好地消除孔道偏差帶來的預應力損失的的影響[10]。但是由于預應力鋼絞線為了克服有效預應力損失需要進行2次精確張拉,施工工藝相對來說比較復雜。

(3)無粘結預應力鋼棒采用特殊的調質工藝制作而成,其強度高、延性好,因而抗震的能力更加突出。并且其錨固回縮量小于0.1mm,能夠有效防止有效預應力的損失,且預應力鋼棒錨固之后,無需切割多余的鋼筋,大大節省了施工的時間。

2 應力損失分析

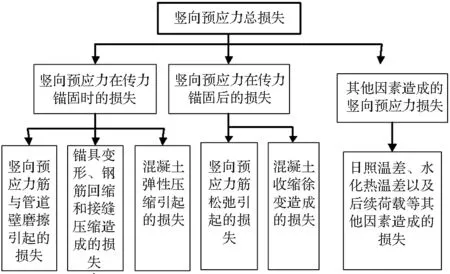

預應力損失是指在施工過程中由于張拉工藝、錨固措施、鋼材性能以及混凝土性能等多種原因,使得在實際使用中產生的預壓應力值要比預應力筋張拉完畢時小的現象。對于腹板處的豎向預應力損失,還要考慮日照溫差、水化熱等外部因素造成的豎向預應力損失。總體來說,腹板豎向預應力損失由傳力錨固時的損失、傳力錨固后的損失和其他因素造成的豎向預應力損失三部分共同組成[11]。如圖11所示。

圖11 豎向預應力損失框圖

2.1 施工工藝引起的豎向預應力損失

(1)豎向預應力筋與管道摩擦引起的損失是指豎向預應力筋與波紋管道壁產生摩擦接觸而引起的損失[12],對于預應力鋼絞線,張拉鋼筋會與管道壁摩擦產生相應的摩擦阻力。規范中建議按下式進行計算:

σl1=σcon[1-e-(μθ+kx)]

(1)

式中:σl1—摩擦作用引起的預應力損失;

σcon—錨下張拉控制應力;

k—管道位置偏差對摩阻力的影響系數,對塑料/金屬波紋管取值為0.0015;

x—構件豎軸線長度。

對于精軋螺紋鋼筋,其豎向預應力筋為直線布置,不存在彎曲布置。因此θ=0,故式(1)可以簡化為:

σl1=σcon[1-e-kx]

(2)

而無粘結預應力鋼棒與混凝土之間存在一定的間隙,管道壁間的摩阻力基本可以忽略不計。

(2)錨固系統的壓縮變形引起的豎向預應力損失是指螺母錨固之后會受到巨大的壓力而產生一定的變形,而豎向預應力筋也將產生一定的附加回縮量而導致預應力損失[12]。現行規范中規定,壓縮變形引起的總預應力損失可以按式(3)計算。

(3)

式中:Δl—預應力鋼筋放張錨固過程中錨固系統的總壓縮變形值;

l—張拉端至固定端的距離;

Ep—預應力鋼筋的彈性模量。

對于采用夾片式錨具的豎向預應力鋼絞線,由于錨固系統總壓縮變形值較大,通常Δl達到6~8mm,相對鋼絞線而言,采用帶螺帽錨具的精軋螺紋鋼筋和預應力鋼棒的張拉力和壓縮變形值較小,通常總回縮量Δl只有1~2mm,彰顯了螺紋錨具的優越性。

(3)混凝土彈性壓縮引起的損失是指預應力混凝土箱梁在混凝土澆注完畢達到規定齡期后,張拉錨固豎向預應力筋時會對混凝土作用一個巨大的預壓應力而使混凝土產生壓縮變形而引起的損失[12]。對于一次張拉完成的混凝土結構,不存在該損失。

2.2 傳力錨固后的豎向預應力損失

(1)豎向預應力筋松弛造成的豎向預應力損失是指鋼筋在高應力狀態下隨著時間延長而產生變形而引起的損失。對于預應力鋼絞線,現行規范規定預應力損失的計算公式為:

(4)

式中:σpe—預應力施工完畢時鋼筋內的應力;

σl3—鋼筋松弛后的預應力損失;

ψ—張拉系數,一次張拉取1.0,超張拉取0.9;

ξ—鋼筋松弛系數。

一般來說鋼筋的初拉應力值越高,其應力松弛損失就會越大,而當初應力值較低時,這部分損失很小,幾乎可以忽略不計。對于初應力值小于鋼筋極限強度的50%時無需考慮。因此預應力鋼絞線為了克服松弛引起的損失,通常進行超張拉處理,造成施工難度增加。而采用冷拉熱軋或者熱處理的預應力鋼棒由于本身材質的優勢,預應力松弛損失會比鋼絞線體系小。

(2)混凝土收縮造成的豎向預應力損失是指混凝土由于其所含水分的蒸發以及其他不確定因素而產生的體積縮小而引起的損失。一般按式(5)計算:

(5)

式中:εcs(t,t0)—預應力鋼筋達到齡期t時的混凝土收縮應變;

φ(t,t0)—計算考慮的齡期為t時的徐變系數;

ρ—構件受拉鋼筋的配筋率。

徐變造成的預應力損失是指在長期荷載作用下混凝土產生的塑性變形引起的損失。預應力鋼絞線本身由于在施工中張拉的力σpc較大,從而造成混凝土處于高應力狀態,導致徐變引起的損失較大。但由于鋼絞線本身高強度的優勢,因此可以在施工中進行超張拉或者二次張拉來規避這種損失。

2.3 其他因素引起的豎向預應力損失

凡是能夠引起豎向預應力鋼筋縮短的因素都將造成豎向預應力損失。比如需要進行壓漿處理的精軋螺紋鋼筋和鋼絞線,壓漿不飽滿會削弱其粘結、握裹作用,造成豎向預應力損失[13];還有橋梁建成后箱體內部和外部溫度場的作用,強日照作用下箱梁頂部與底部溫差的作用,各種后續荷載的作用,以及混凝土的水化熱及管道砂漿水化熱產生的溫差作用都會造成豎向預應力不同程度的損失。

2.4 比較分析

本節分析了能夠造成腹板豎向預應力損失的各種因素,研究了各分項損失的產生機理。

(1)豎向預應力在傳力錨固時的損失中,精軋螺紋鋼筋和預應力鋼絞線中需要用到波紋管,因而很難規避豎向力筋與管道壁摩擦引起的損失。因此在施工過程中,盡量提高施工的操作工藝使預應力筋和波紋管軸線重合或在豎向預應力筋表面部分涂入潤滑劑,使其在張拉過程中減小摩阻系數并使其損失值盡可能的減少。而預應力鋼絞線由于張拉力較大,多數采用夾片錨具進行錨固,造成鋼筋回縮和接縫壓縮造成的損失量大。因而多數要采用超張拉的方法,使其預應力鋼筋的初始應力增大,在規避摩阻損失后依然能達到設計要求。在壓縮變形導致的預應力損失中,預應力鋼絞線由于初始張拉應力較大,相對于精軋螺紋鋼筋預應力損失占比較大。因此待第一次張拉,混凝土彈性壓縮之后再進行第二次張拉,使Δl值減小從而達到σl2減小的目的。

(2)在豎向預應力傳力錨固后的損失中,精軋螺紋鋼筋和無粘結預應力鋼棒采用冷拉熱軋或者熱處理進行制造,剛性好,使松弛系數ξ減低因而松弛造成的預應力損失σl3較小。預應力鋼絞線由于本身材料塑性強,在傳力錨固后造成的損失比前兩者大,但由于張拉力高,減少了鋼材用量,可以做到省材和經濟。因此可以提高預應力鋼絞線的制造工藝,提高其剛度使其松弛系數ξ減小。另外可以改進其預應力鋼絞線的錨固體系,如采用帶有螺母的OHM錨固張拉體系也可以有效地減小其預應力損失。

3 結語

介紹了三種不同的豎向預應力體系,從構造、錨固體系、預應力損失等幾個方面進行對比,得到如下結論:

(1)相對精軋螺紋鋼筋和預應力鋼絞線,無粘結預應力鋼棒的應力松弛、管道摩擦和錨具變形所造成的預應力損失較小,錨固體系更加可靠,且張拉完成后無需澆注混凝土,可直接封錨且不需要割筋,從而簡化了施工工藝,可節省大量時間,大大縮短施工工期。

(2)相對無粘結預應力鋼棒和精軋螺紋鋼筋,預應力鋼絞線的張拉級數更大、柔性高、伸長量大,在同樣回縮下,預應力損失較小,可以做到省材和經濟,但是施工工藝相對復雜,工程中多數要進行二次張拉來彌補應力損失,影響了施工進度。

(3)精軋螺紋鋼筋由于結構相對簡單,造價更低廉,但無粘結預應力鋼棒剛度高、機械性能強,具有更好的抗震吸附性能,且施工工藝簡單、控制精度高,使其后期保有更多的有效預應力。