無支撐大跨度甲板結構縱向穩定性試驗與數值分析

萬 琪 潘 曼 朱 凌* 彭營豪 徐 良 王福花

(中國船舶及海洋工程設計研究院1) 上海 200011) (武漢理工大學船海與能源動力工程學院2) 武漢 430063)

0 引 言

某些民用滾裝船、車輛運輸船及軍用登陸艦等的頂層甲板既是露天甲板又是強力甲板,甲板下為縱通的車輛艙,頂層甲板具有大跨度無支撐的特點.大跨度頂層甲板作為船體梁的上翼板,承受著較大的拉壓應力,另外還要承受露天甲板載荷、車輛輪印載荷等,其縱向受壓穩定性直接決定了船體梁的極限承載能力.

針對甲板結構的極限強度,各船舶規范[1-3]已給出了相應的計算公式,但對于大跨度甲板的極限強度,還沒有具體的分析指南.喬遲等[4]采用有限元方法研究了板厚、扶強材尺寸和間距對大跨度加筋板架結構強度和穩定性的影響,并探討了以結構重量最小為目標的優化設計方法.程瑞琪等[5]基于理論分析和數值仿真方法,提出了結構試驗模型與實船非線性相似方法,并通過模型試驗驗證了該方法的可靠性.Wan等[6]基于對大跨度甲板結構縱向屈曲強度計算方法的分析和討論,提出了大跨度甲板結構的屈曲分析和優化設計方法,并對大跨度甲板結構的橫梁和縱桁進行了優化.Zhu等[7]對計算大跨度板架中多跨梁柱縱向屈曲強度的SMITH方法進行了修正,并用有限元方法驗證了修正方法的合理性.Zhu等[8-9]應用“第一性原理”評估了礦石運輸船艙口甲板結構的強度,并提出了極限強度的簡化計算方法.同時,采用非線性有限元法對艙口甲板的極限強度進行了計算分析,并以此驗證了簡化計算方法的合理性.

目前,對無支撐大跨度甲板結構的極限承載力還沒有進行深入的研究和探討,開展此類甲板結構的極限承載能力研究對指導船舶結構設計具有重要意義.因此,本文開展了大跨度甲板結構的極限承載能力試驗,并結合有限元方法對實尺度甲板結構和模型甲板結構的極限承載力進行了計算分析.

1 模型設計

根據實際大跨度上甲板的結構特點和與船體的連接,結合試驗條件和數值分析結果,選擇平行中體上甲板結構進行全尺寸簡化箱梁模型設計.以此模型為基礎,選取不同的長度和厚度尺度比,設計出基準剖面,基于基準剖面進行骨材合并,骨材合并時保證板格的臨界應力、甲板的剖面模數和甲板的截面積滿足相似變化關系,從而設計出畸變縮比試驗模型.再對此縮比試驗模型進行甲板穩定性試驗.

1.1 實尺度簡化模型設計

箱型梁模型的簡化原則為:①頂層甲板結構按實際圖紙進行設計;②舷側板、縱艙壁和下甲板的設計保證在加載過程中,模擬邊界條件和提供足夠的剛度,使頂層甲板率先發生屈曲破壞.

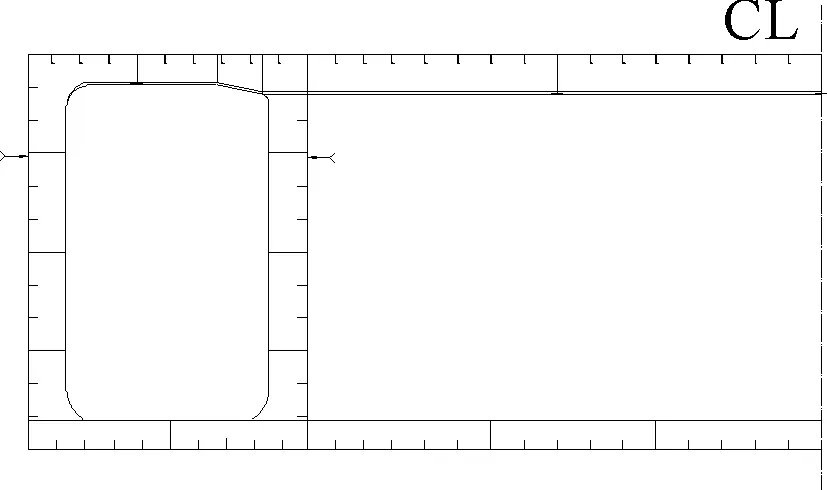

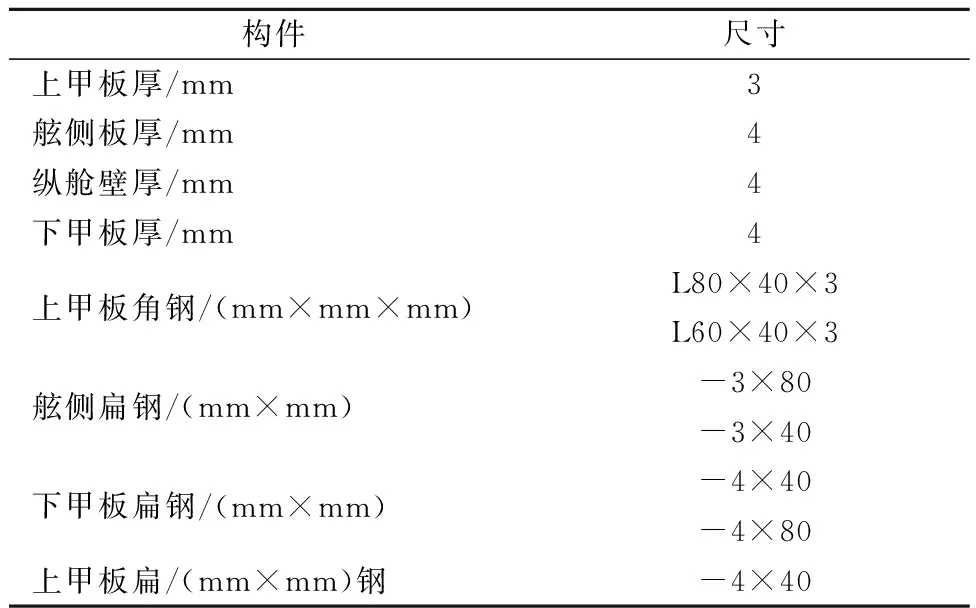

設計的實尺度簡化箱型梁模型(以下簡稱“簡化模型”)結構的橫剖面圖剖面主要參數見圖1和表1.

圖1 簡化模型橫剖面圖(半寬)

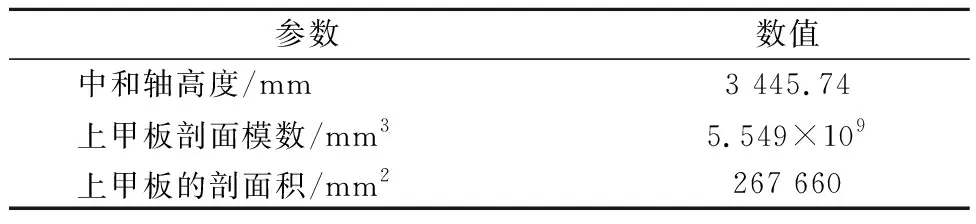

表1 簡化模型剖面的主要參數

1.2 簡化模型屈曲分析

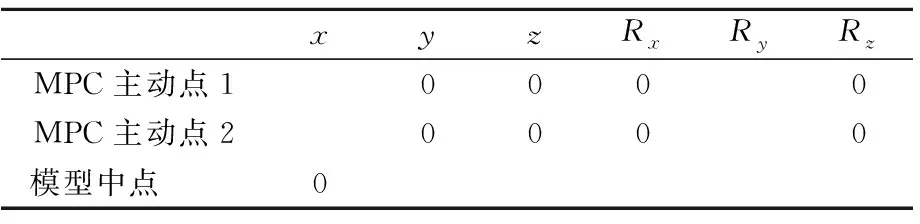

非線性方程組迭代法設定為Newton-Raphson迭代方法,迭代控制用Riks弧長法.Riks弧長法可很好地控制結構的變形和載荷,讓迭代分析路徑沿著結構的平衡路徑進行.運用大變形、有限應變和Von-Mises屈服準則,并采用載荷控制,模型的材料為屈服應力σy=355 MPa的理想彈塑性材料,彈性模量E=210 GPa,泊松比υ0.3.為了準確模擬船體甲板板筋組合失穩屈曲行為,板和強弱骨材的腹板采用殼(shell)單元,骨材面板采用梁(beam)單元,有限元計算模型見圖2.模型計算時采用的邊界條件見表2.

圖2 簡化箱型梁的有限元計算模型

表2 非線性有限元模型的約束條件

采用Riks弧長法對箱型梁在中垂條件下的極限強度進行計算,其計算結果見圖3.得到該模型的極限承載能力為

Msimplified=1.928×1012N·mm

(1)

1.3 縮尺模型設計

綜合各種試驗條件的分析,本試驗應用相似理論來指導模型設計.結合試驗設備的加載能力和施工工藝限制,簡化模型與縮比模型的板厚比例定為Ct=14∶3,長度的比例確定為CL=9∶1.在模型設計階段,暫時將簡化模型與縮比模型材料取為相同,及材料換算系數Cσ=1,此時,基準剖面的每項參數所對應的相似關系應滿足:

(2)

(3)

CA=CLCt=126/3=42

(4)

式中:CM為彎矩換算系數;CW為剖面模數換算系數;CA為截面積換算系數.

對于小而密的縱骨,若按照實際相似變化,會使得間距過小,而難以加工,且在板中產生較大的焊接殘余應力.根據模型加工的工藝條件,在2~3 mm的板上焊接骨材的適宜間距為130~180 mm,因此縱骨合并之后的間距取為150 mm.在確定骨材間距之后,進行板格臨界應力的校核,可以得到在合并過程中頂層甲板的板格恰好滿足臨界應力相似要求.為便于加工,模型的縱骨間距按照甲板的主要部分的尺寸進行變換.

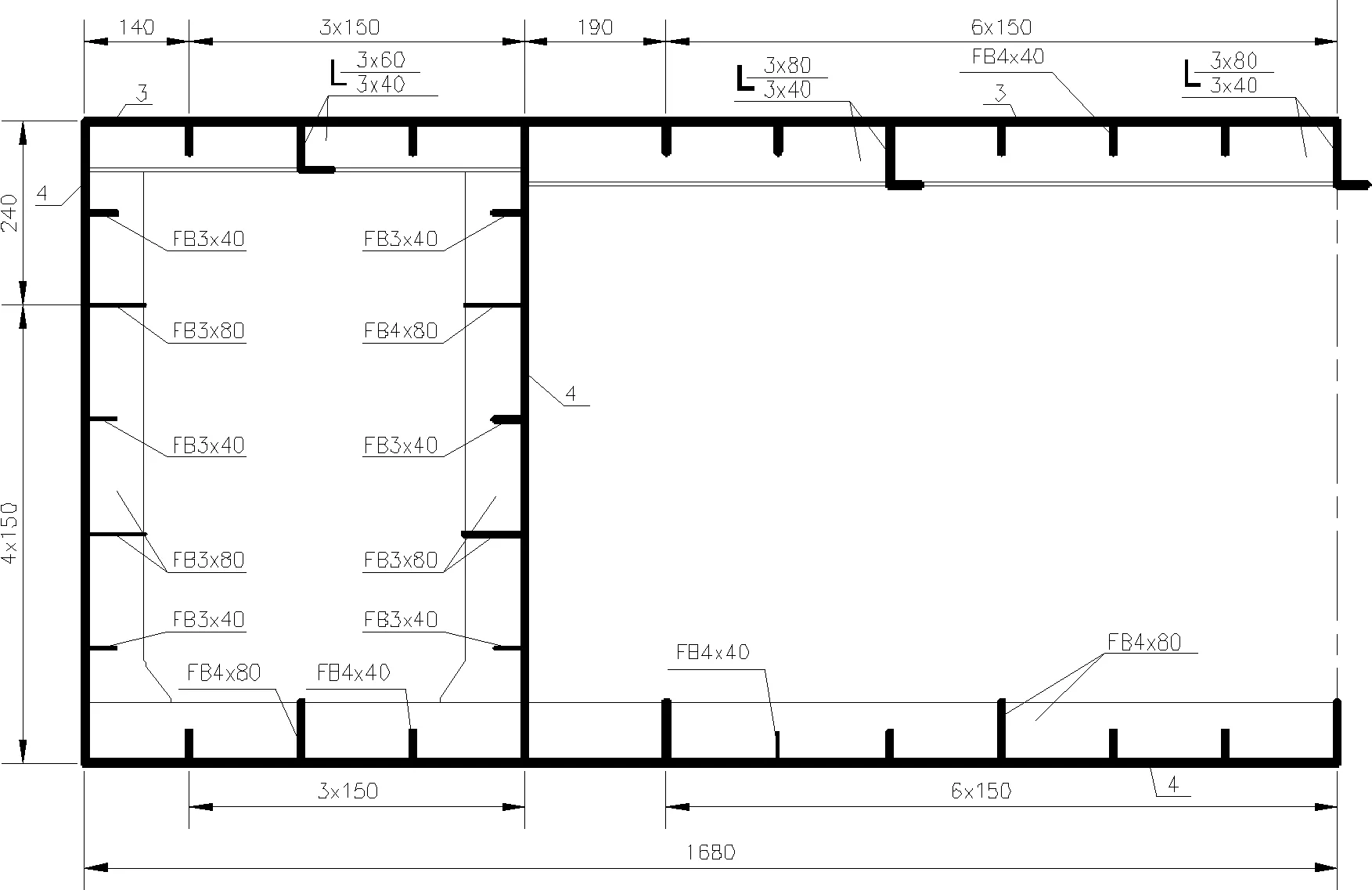

經過骨材處理,縮尺模型構件尺寸見表3,橫剖面圖見圖4.

表3 骨材合并后的剖面詳細構件尺寸

圖4 縮尺模型的橫剖面圖

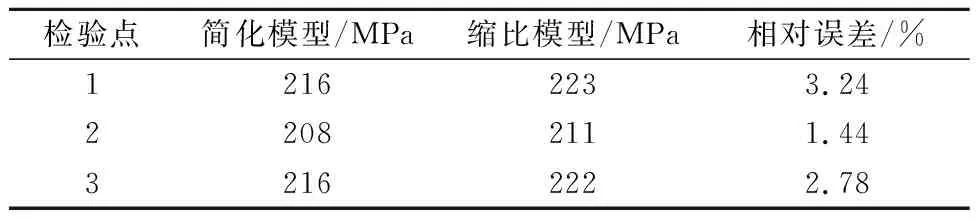

1.4 原模型和縮尺模型的相似性檢驗

為檢驗目標甲板區域與設計模型之間是否有相同的應力分布,從而驗證模型設計的合理性,通過有限元計算的結果驗證二者的相似性.首先在簡化模型的端面施加彎矩1.215×1012N·mm,縮比模型的端面根據相似關系施加彎矩3.2×109N·mm,此時端面彎矩滿足式(2),簡化模型和試驗模型應有相同的應力分布,表明簡化模型和試驗模型在線性范圍內滿足相似關系.檢驗點分別選取甲板中心處的甲板板、縱桁和縱骨上的單元(檢驗點1、2、3).線性段應力對比見表4.

表4 簡化模型和縮比模型線性段的應力對比

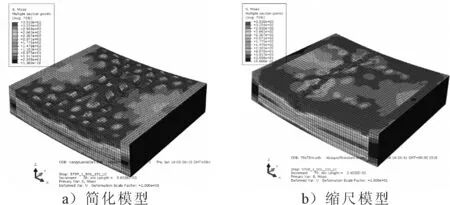

圖5 極限狀態下的應力云圖

(5)

基于兩個模型線性段和非線性段數值模擬結果的相似性對比可知,誤差在限制范圍內.以此證明,使用比例模型進行試驗是可靠的.

2 試驗研究

2.1 試驗過程

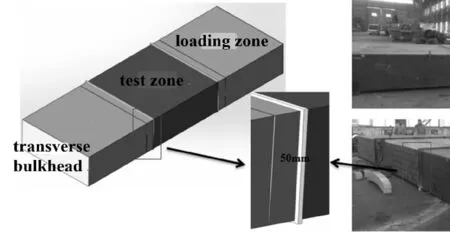

本試驗模型包括加載段和試驗段,加載段和試驗段在外型上保持一致,但是加載段剛度增加數倍,考慮到橫艙壁的傳力效果較好,所以在加載段和試驗段聯結處設置一個10 mm厚的橫艙壁,以保證加載段的剛度足夠大以達到傳力和壓垮試驗段的效果,為了便于焊接,橫艙壁向模型外側延長50 mm,見圖6.

圖6 試驗模型圖

試驗的加載方式采用四點彎曲,來模擬頂層甲板受壓的工況.分別在模型首尾段設置圓鋼基座模擬簡支約束,在距離試驗段240 mm的橫艙壁處加載,形成在縱向方向上的四點彎曲,圖7為試驗模型的加載示意圖.

圖7 試驗模型加載示意圖

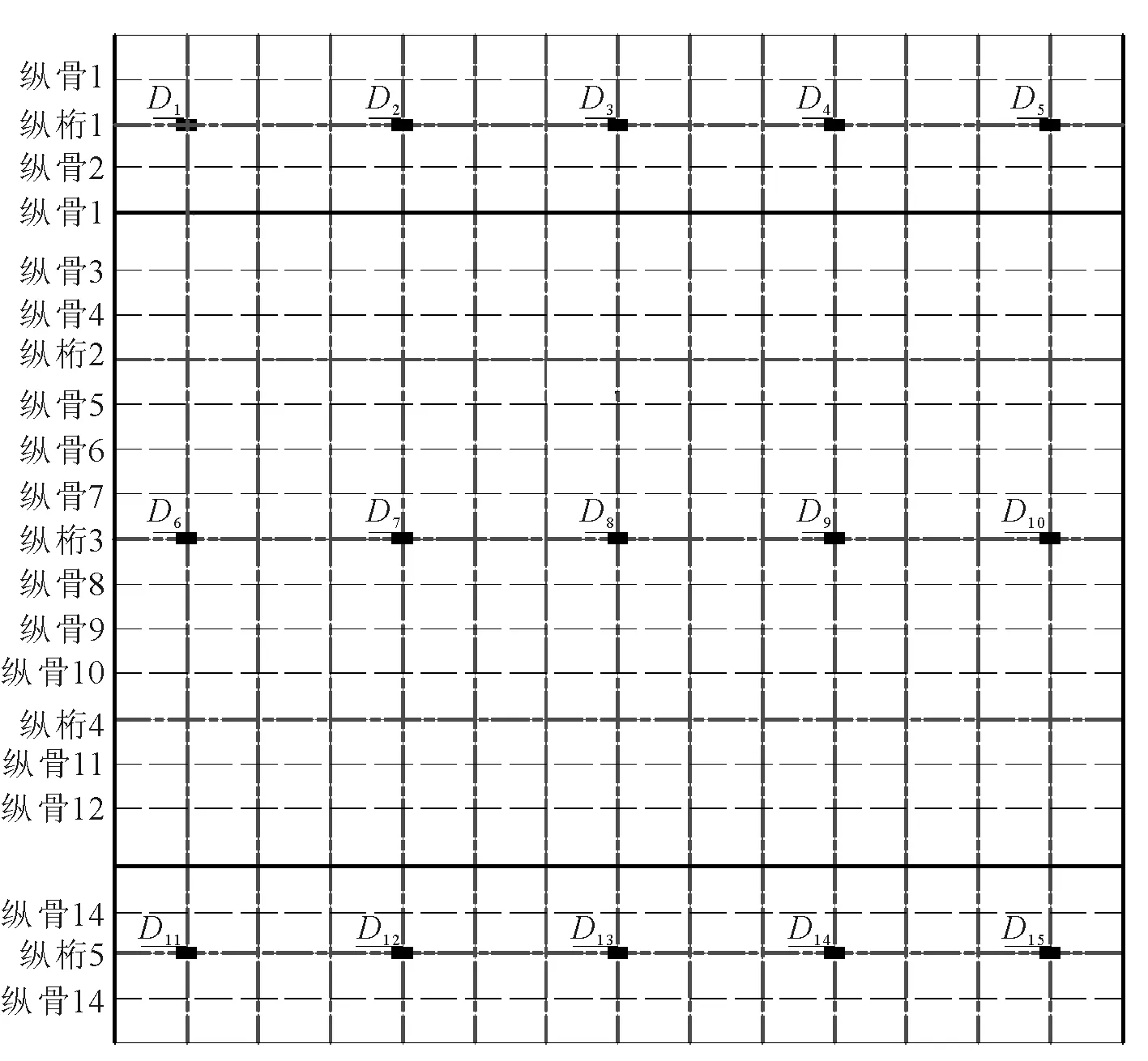

模型的試驗段上布置了應力測點及位移測點,其中位移的測量布置見圖8.

圖8 位移測點示意圖(俯視)

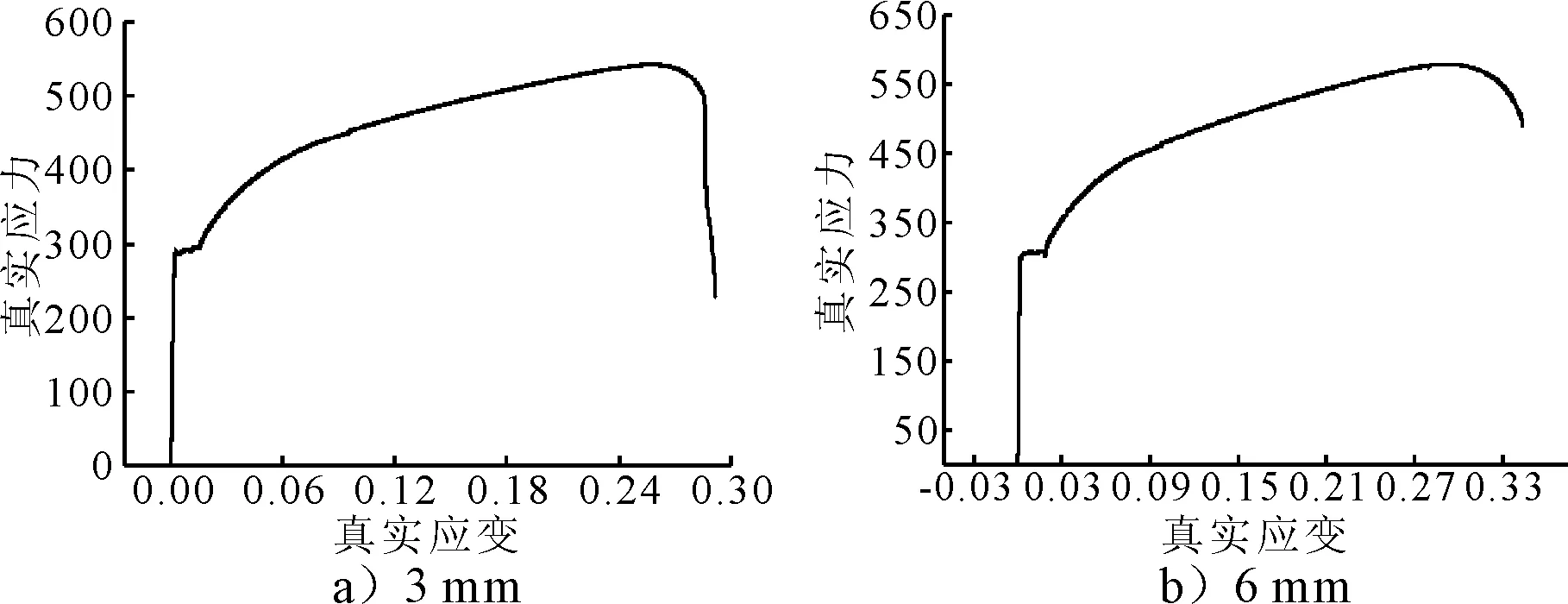

材料的性能通過拉伸試驗測得,每一厚度均加工三件拉伸試件,試驗模型采用鋼材Q345B,經數據擬合得到試驗段材料的真實應力-應變曲線見圖9,并按不同厚度分別應用至有限元仿真中.

圖9 材料真實應力-應變曲線

試驗開始前,測量了初始變形并反復加卸載幾次(模型彈性范圍內),消除加工過程中的殘余應力,同時調試測試系統至完好.將測試系統和加載系統歸零,試驗開始:兩組加載裝置同時加載,每組加載裝置包括1臺油泵、10個千斤頂,每個千斤頂加載至100 kN之前,加載力、應變和位移每10 kN記錄一次;超過100 kN但未達到150 kN時,每5 kN記錄一次;之后每2.5 kN記錄一次,直到載荷顯示器的力顯著減小時,模型破壞;最后停止加載,并緩慢卸載至零,記錄應變和位移的數據,試驗結束.

2.2 試驗現象

試驗初始階段,油泵進行平穩加載,單個千斤頂加載力增大至202 kN后,隨著載荷的繼續增大,模型內發出“啪啪”的響聲,結構逐步失穩;載荷增大至208 kN后,油泵已不能平穩加載,油壓增加速度漸漸降低,同時模型變形速度加快,模型發出連續的響聲;載荷增大至214 kN時油壓已不能再繼續增加,壓力傳感器示數迅速減小,同時變形迅速增加,模型結構開始產生塑性流動;為了讓模型破壞變形更加明顯,繼續增加油壓,但壓力傳感器的示數隨著變形的增加而減小,減小至185 kN時,模型發出“砰”的一聲巨響,出現明顯的破壞波形;至此試驗結束,并逐步卸載.

模型破壞時,典型部位的破壞模式見圖10,上甲板的板格出現明顯的凹陷和“波形”,上甲板的骨材發生柱屈曲和側傾.加載段的兩端和試驗段下甲板在模型崩潰時基本無塑性變形,無破壞發生.

圖10 甲板板及內部骨材的局部破壞模式

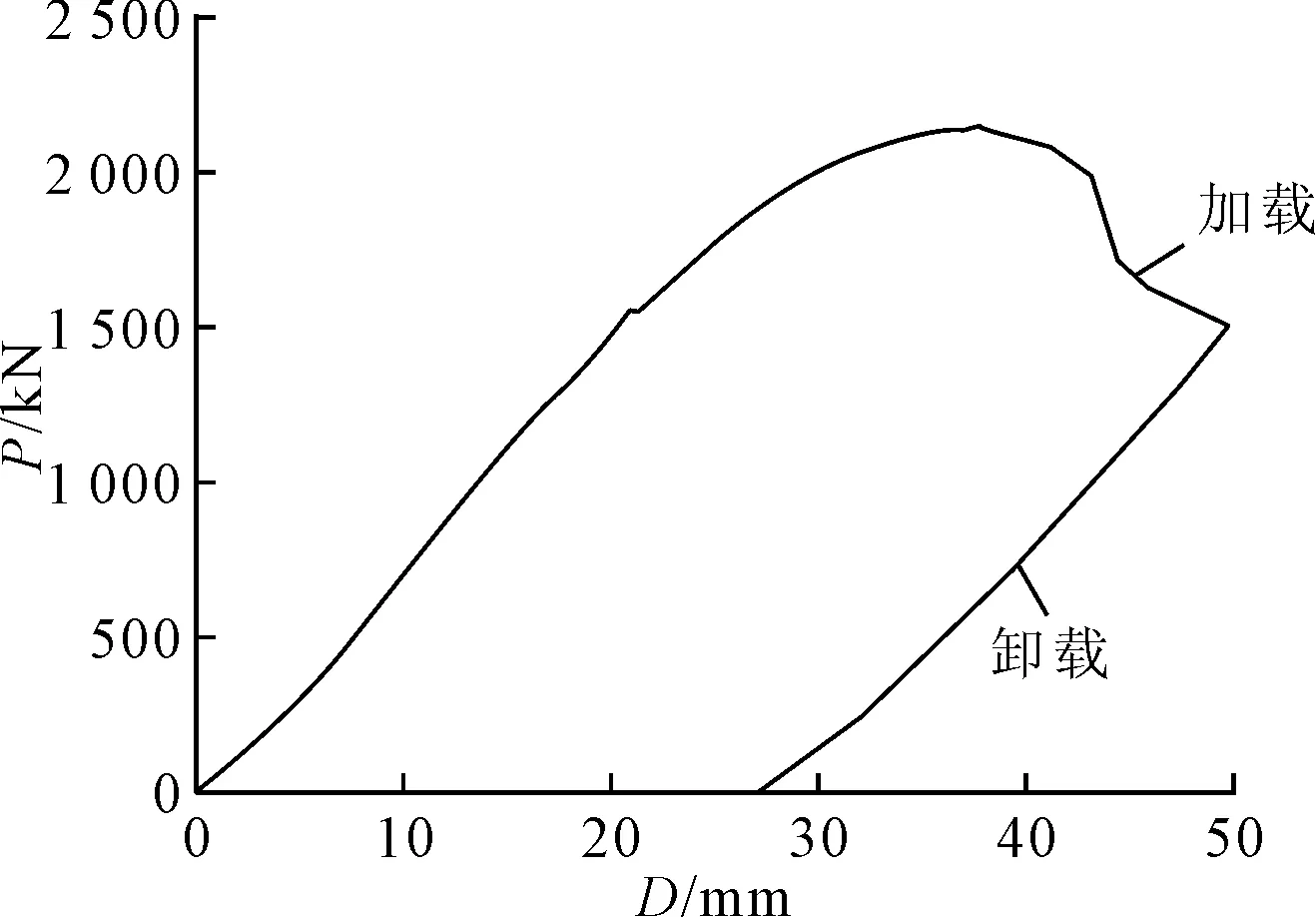

2.3 試驗結果

試驗過程中記錄了千斤頂的載荷值P和15個位移測點的位移值D.當加載過程中載荷顯示器的讀數顯著減小時模型發生大變形破壞,對應的載荷值為模型的極限載荷,模型破壞時,每個千斤頂的加載力約為214 kN(四點彎曲一端加載力總計P=2 140 kN,兩端加載力對稱),此時各個測點對應的位移值為40 mm左右.圖11為D8位移測點(試驗段甲板中心點)在加載-卸載過程中的載荷-位移曲線.

圖11 位移測點D8的載荷-位移(P-D)曲線

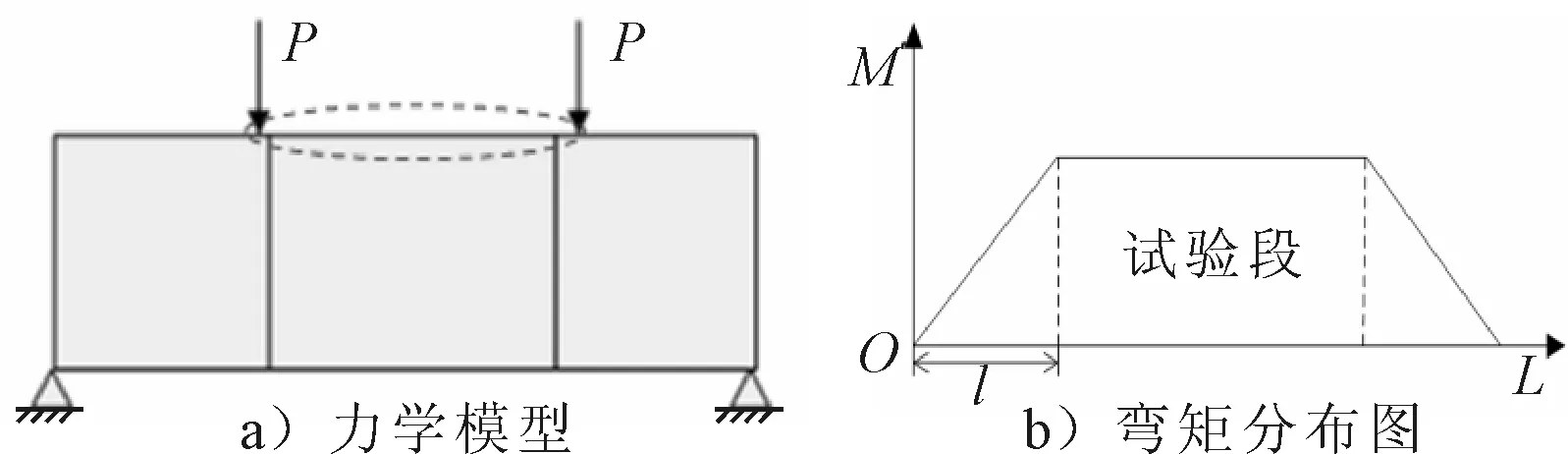

本試驗采用四點彎曲的方式保證模型在試驗段受到純彎曲,其加載形式和力矩M沿模型長度L方向的分布見圖12.試驗段端部的彎矩M為

圖12 四點彎曲的力學模型和彎矩分布圖

M=P·l

(6)

式中:P為四點彎曲模型的一端加載力;l為加載力臂的長度.

結合結構力學知識,得到頂層甲板的平均應力:

σ=M/W

(7)

式中:M為試驗段的彎矩;W為上甲板的剖面模數,試驗得到頂層甲板的極限平均應力σexperi=349.95 MPa.

從載荷-位移曲線和試驗現象中可以看出,加載力在1 400 kN以下時,測點的位移與外載荷之間基本呈線性關系,加載力超過1 600 kN后,試驗段甲板局部區域進入塑性狀態,加載至210 kN后,試驗段上甲板基本進入塑性狀態,模型發生崩潰.最后,得到試驗模型的極限承載能力為

Mexperi=4.887×109N·mm (4.87 MN·m)

(8)

3 非線性有限元分析

3.1 試驗模型有限元分析

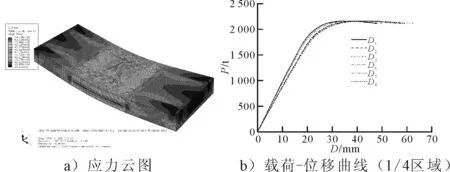

在有限元模擬中,在模型兩端設置簡支約束,在第二道橫艙壁上施加均布壓力,均布壓力的范圍在模型長度方向為300 mm,模型寬度方向為3 360 mm,模擬千斤頂對模型施加的壓力,加載示意圖見圖13.圖14為試驗模型有限元計算結果.

圖13 有限元加載示意圖

圖14 試驗模型有限元計算結果

試驗模型有限元計算得到的極限承載能力為

MexperiFEM=4.96×109N·mm (4.96 MN·m)

(9)

3.2 試驗和有限元結果對比

試驗模型的非線性有限元分析考慮了實際的工裝設計、測得的模型初始變形以及材料的真實特性,完全模擬試驗的真實過程.將采集到的試驗結果同非線性有限元計算結果進行對比,見圖15.

圖15 試驗數據與FEM結果對比

表5 試驗數據與FEM結果對比

試驗與非線性有限元計算的極限承載能力相對誤差僅為1.85%.由于基座與圓鋼之間存在摩擦力,而有限元計算時處理為理想簡支邊界條件,不能完全有效模擬試驗的邊界條件,導致試驗和有限元在同一載荷水平下的位移值有差異.因此,基本可認為本有限元方法得到的模型極限承載能力的結果可靠.

4 結 束 語

為進行本次試驗,項目組對于試驗方案進行了長時間的反復分析、計算與調整,最終得以確定.并在試驗開始之前,多次在彈性范圍內采取預加載試驗,加載裝置,應變、變形數據采集系統均能正常工作,預實驗中實驗值與計算值結果吻合較為良好,滿足試驗條件.從測點布置、加載裝置的布置和儀器設備的檢查與調試,到初步加載,直至最后完成試驗,整個流程與方案基本一致.試驗完成后,除個別點數據采集存在異常,試驗數據符合預期結果.

將采集到的試驗數據同非線性有限元計算結果對比,結果吻合良好,驗證了非線性有限元方法的可靠性,同時表明了試驗方案的可行性,可為同類箱型梁結構和大跨度甲板結構的極限強度研究提供參考.