斜拉橋鋼箱梁縱桁架疲勞應力特征研究

李心誠 傅中秋 王 贊 章郝明 吉伯海

(河海大學土木與交通學院 南京 210098)

0 引 言

鋼箱梁因具備輕質高強、跨越能力高等優點,廣泛應用于國內外大跨徑橋梁[1],尤其是斜拉橋和懸索橋.但因其構造復雜、應力影響線短、應力循環次數多等因素,在長期車輛荷載作用下疲勞病害逐漸顯現[2-3].疲勞裂紋多出現在鋼箱梁構件中易產生應力集中的連接焊縫處及其附近局部區域[4-6].疲勞裂紋的出現對于橋梁的正常運營產生了重大隱患.

斜拉橋由于承受縱向軸力,通常設置縱隔板或縱桁架構造[7].根據相關規范及技術資料,鋼箱梁在設置縱隔板后有效寬度相較于無縱隔板時增加30%(支點處)[8],但在橋梁運營一段時間后,縱隔板腹桿與節點板連接處出現大量疲勞裂紋[9],影響橋梁的正常運營.目前研究大多集中在縱隔板的疲勞性能及縱隔板對整體結構和鋪裝層的影響方面[10-11],而設置縱隔板會造成附近區域構造細節的局部應力變化,可能影響鋼箱梁的疲勞性能.因此,有必要研究斜拉橋鋼箱梁縱桁架的疲勞應力特征.

文中基于有限元模型,選取評判開裂細節疲勞性能的主導應力,通過提取疲勞主導應力下關注點的應力影響面,確定最不利工況,分析了斜拉橋鋼箱梁縱桁架的疲勞應力特征,為鋼橋日常維護和疲勞裂紋修復提供參考.

1 有限元模型

1.1 模型建立

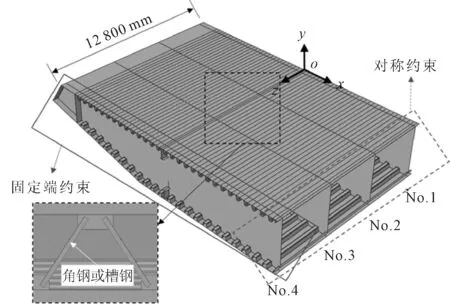

某斜拉橋主梁采用扁平流線型鋼箱梁.鋼箱梁內設置兩道縱隔板,除豎向支承區、壓重區和索塔附近梁段采用實腹板式外,其余均為桁架式,縱桁架形式見圖1.

圖1 縱桁架示意圖(單位:mm)

建立鋼箱梁節段有限元模型.模型頂板厚14 mm,底板厚12 mm,頂板U肋尺寸為300 mm×300 mm×8 mm,底板U肋尺寸為400 mm×260 mm×6 mm,腹板厚14 mm,橫隔板厚10 mm,橫隔板間距為4 000 mm,角鋼式斜撐的角鋼尺寸為160 mm×14 mm×2 560 mm,與斜撐連接的頂部與底部板件厚度為14 mm.所有構件的鋼材采用Q345qD,其彈性模量取206 GPa,泊松比取0.3.

節段模型橫向包括四道橫隔板,橫隔板間距為4 000 mm,模型縱向總長12 800 mm.鋼箱梁節段橫橋向依據結構對稱性取半結構進行建模分析.全局網格尺寸設為100 mm.節段模型的邊界條件設為約束節段兩端的所有平動加轉動自由度.為保證應力分析精度,采用1 mm的網格對角鋼或槽鋼與頂底板連接處進行網格細化.有限元模型示意圖見圖2.

圖2 有限元模型

1.2 加載工況

依據文獻[12]給出用于橋面系構件疲勞驗算的計算模型III.用于鋼橋面板構件疲勞驗算的疲勞車輛荷載模型包括兩個軸組共四個車軸.其中單個軸組中兩車軸間的軸距為1.2 m,前后兩個軸組之間的距離為6 m,某個車軸的單側雙輪車輪面積為200 mm×600 mm.取擴散后的雙輪車輪直接作用于頂板上的面積為300 mm×700 mm.

以位于縱隔板正上方和橫橋向偏離縱隔板距離設置17種橫向加載工況,各橫向加載工況間的間距為300 mm,在靠近縱隔板正上方的范圍內加密加載工況,各加載工況間的間距設置為150 mm,見圖3.縱向車輪從No.1號橫隔板移動至No.4號橫隔板,縱向加載間距為200 mm,共計55個荷載步.

圖3 橫向加載工況示意圖(單位:mm)

2 最不利荷載工況

2.1 疲勞主導應力

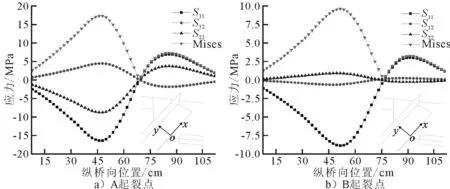

相關研究文獻[13-15]表明:切應力與正應力在疲勞裂紋萌生與擴展過程中貢獻巨大,切應力式裂紋尖端產生循環滑移而形成微裂紋,而正應力具有使裂紋張開進一步擴展的作用.縱桁架角鋼斜撐疲勞起裂部位可分為A、B兩類,見圖4.A類起裂部位為角鋼腹板一側與上部板件連接焊縫部位,B類起裂部位則為角鋼翼緣一側與下部板件連接焊縫部位.提取疲勞開裂位置的應力分量并將其隨縱橋向距離的變化趨勢繪制成圖5.

圖4 角鋼斜撐起裂部位分類

圖5 疲勞應力時程

兩類起裂點處的正應力S11與S22的變化趨勢一致,變化曲線整體呈現先減小后增大的趨勢,切應力S12與正應力S22的變化趨勢相反.相比于B類起裂點,A類起裂點更接近頂板,其受車輪荷載的影響較大,故A類起裂點的應力峰值要整體大于B類起裂點.兩類起裂點處的應力分量均在荷載接近開裂細節正上方時取得應力峰值,由于A、B類起裂點縱橋向空間位置的差異,B類起裂點的應力峰值相對于A類向后偏移約500 mm.兩類起裂點的應力分量在荷載中心跨越No.3號橫隔板時均發生性質變化,正應力S11和正應力S22在荷載中心跨越No.3號橫隔板前為壓應力,在荷載中心跨越No.3號橫隔板后轉變為拉應力,切應力S12與正應力S11變化規律相反.

從與疲勞直接相關的應力幅角度看,兩類起裂點處各應力分量幅值間的相對規律類似.A類開裂細節中,正應力S11的應力幅最大為23.36 MPa,正應力S22的應力幅次之為12.54 MPa,切應力S12的應力幅最小為6.32 MPa.Mises應力幅為17.04 MPa,S11應力幅與其最為接近.分析研究中選用正應力S11的大小作為評判開裂細節疲勞性能.

2.2 應力影響面

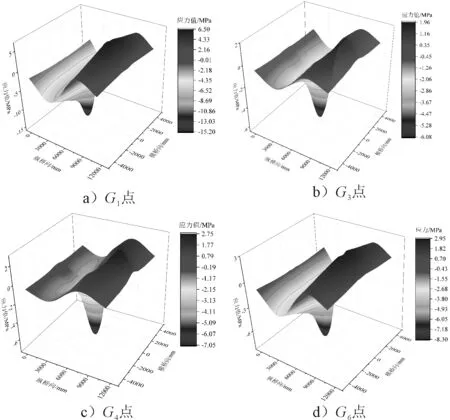

疲勞起裂點主要位于角鋼腹板一側與上部板件連接焊縫部位和角鋼翼緣一側與下部板件連接焊縫部位.角鋼斜撐與上、下部板件采用周邊圍焊連接,焊縫部位均有可能成為疲勞起裂部位.連接邊緣剛度突變處應力集中效應尤為顯著,選取圖6的疲勞易損的角鋼翼緣G3與G5點,腹板中點G2與G4點,以及腹板端點G1與G3點作為關注點.由于G2與G5點應力整體較小且母材的疲勞強度高于焊縫,故提取重點關注點G1、G3、G4與G6點沿角鋼方向的正應力影響面見圖7.

圖6 角鋼斜撐關注節點部位

圖7 角鋼斜撐關注節點部位應力影響面

從影響面應力變化范圍來看,G1點的應力變化范圍大于其他部位,最易發生疲勞損傷,最易發生疲勞損傷.G6點影響面的應力變化范圍僅次于G1點,G6點是第二大疲勞易損位置.G4以及G3的應力幅值也較大.從各應力影響面峰值位置來看,當荷載橫橋向位于縱隔板正上方也即G0工況,縱橋向位于距角鋼3 m位置處取得最不利加載位置.

3 縱桁架疲勞應力特征

3.1 局部應力梯度

實橋角鋼疲勞裂紋萌生位置見圖8,由圖8可知,疲勞裂紋萌生于連接處的焊縫.圖9為僅考慮局部剛度突變引起的局部應力梯度,應力隨著與連接端距離的增大而降低,應力在距連接段20 mm內急劇變化,并在20 mm處趨于平緩變化趨勢,高應力范圍主要位于距離連接端5 mm范圍內.綜上所述焊縫參差的質量及局部剛度突變共同造成了角鋼斜撐在連接焊縫部位的高應力集中,使其易發生疲勞開裂或失穩斷裂.

圖8 裂紋萌生位置示意圖

圖9 應力梯度曲線

3.2 起裂點正應力時程

提取兩類起裂點處角鋼內外兩側的正應力時程見圖10,根據正應力時程針對A類與B類起裂點處的疲勞開裂主導變形進行分析.A、B兩類起裂點處的內側與外側應力時程幾乎重合,說明起裂點處角鋼的變形主要發生在平面內,因此起裂點處的面內變形是引起角鋼斜撐疲勞開裂的主導變形.

圖10 起裂點內外應力對比

3.3 主應力流

裂紋的擴展方向一般與主應力垂直,選取絕對值最大的主應力作為評判多軸疲勞的依據.當荷載橫向作用于橫隔板正上方,縱向距離角鋼斜撐3 m處取得最不利位置,加載時取該位置進行最不利工況加載,分析角鋼斜撐重點關注部位G1、G3、G4和G6處的絕對值最大的主應力流,見圖11.

圖11 重點關注部位主應力流

由圖11可知,角鋼斜撐重點關注部位絕對值最大的主應力基本沿角鋼長度方向,垂直于角鋼的剪應力效應并不顯著.沿垂直于絕對值最大的主應力方向繪制模擬裂紋擴展路徑,重點關注點G1與G6處的模擬裂紋擴展路徑與實橋的擴展路徑基本一致.綜合說明,角鋼疲勞裂紋預期擴展方向與荷載位于最不利位置時的主應力流方向相垂直.

4 結 論

1) 疲勞裂紋萌生處局部應力隨著與連接端距離的增大而降低,結合實橋裂紋開展情況,焊縫參差的質量以及局部剛度突變共同造成了角鋼斜撐在連接焊縫部位的高應力集中,使其易發生疲勞開裂或失穩斷裂.

2) A、B兩類起裂點處的內側與外側應力時程幾乎重合,說明兩類疲勞起裂點處的面內變形是引起角鋼斜撐疲勞開裂的主導變形.

3) 角鋼斜撐重點關注部位絕對值最大的主應力基本沿角鋼長度方向,垂直于角鋼的剪應力效應并不顯著,說明角鋼斜撐疲勞裂紋的擴展方向與最不利工況下絕對值最大主應力的方向相垂直.