一種環保料斗干式除塵系統除塵風量計算方法

楊大海 朱 帥

南通潤邦重機有限公司

1 引言

抓斗式卸料會產生大量揚塵,隨著國內環保要求越來越高,抓斗式卸料必須配備防塵效果好的環保料斗[1]。加大除塵系統功率,雖能滿足除塵效果,但是會帶來設備成本增加、能耗及后期維護成本高的問題[2],因此,配備合適的除塵系統、確定合適的除塵風量是關鍵。以帶防塵簾的環保料斗為例,給出除塵風量計算過程。

2 環保料斗工作原理

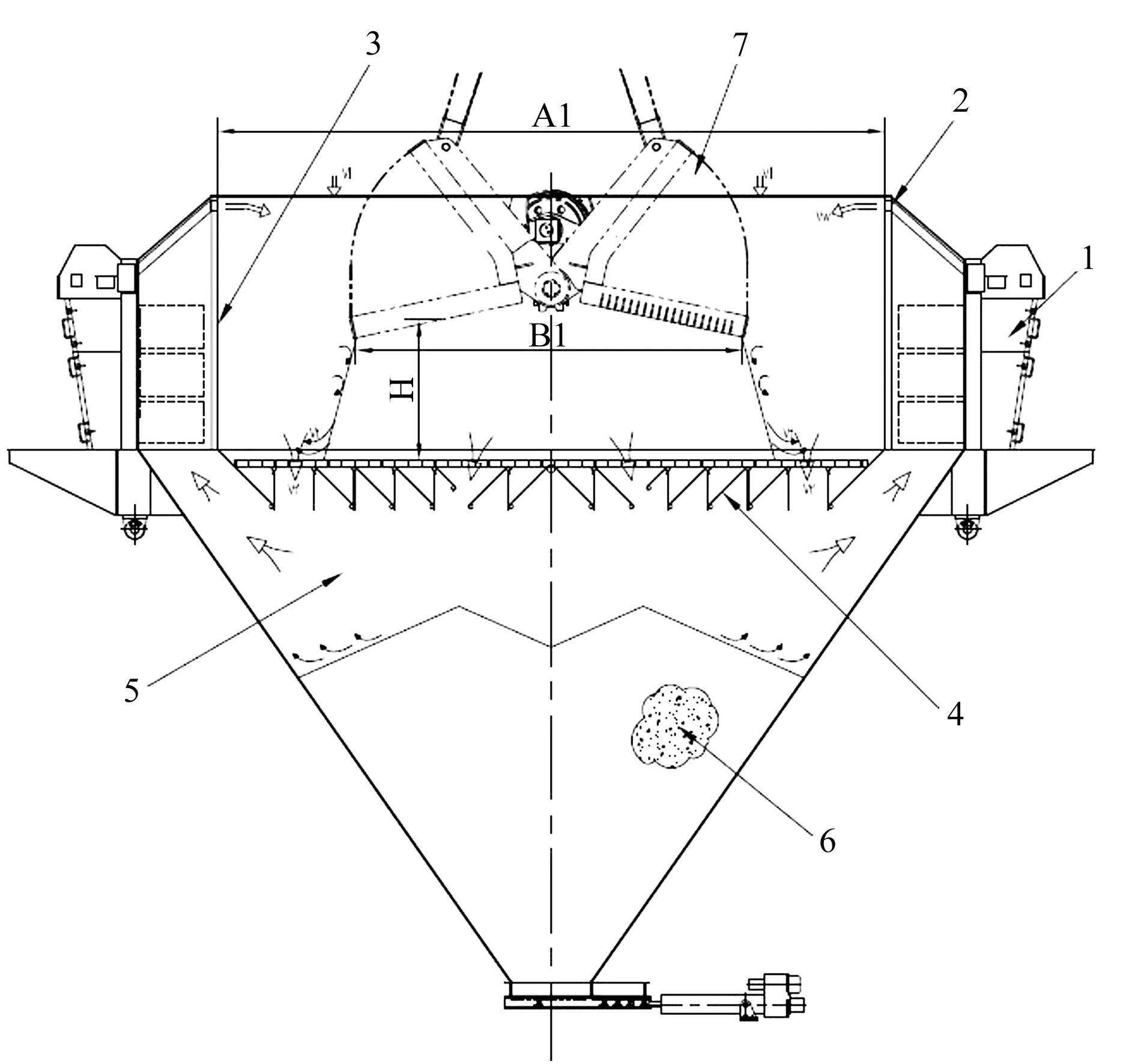

環保料斗的主要結構由除塵器、風簾管道、四面擋風墻、落料格柵、料斗體等組成(見圖1)。

1.除塵器 2.風簾管道 3.四面擋風板 4.落料格柵 5.料斗體 6.物料 7.抓斗圖1 環保料斗的結構

抓斗在四面擋風板形成的空間內打開,物料經落料格柵滑下,推開可旋轉擋板,進入料斗體內部;可旋轉擋板靠自重自動封閉,灰塵被封閉在斗體內。經除塵器過濾的空氣一部分直接排到大氣中,一部分從擋風板頂部的風幕管道排出,在擋風板的兩側或四周形成一個吹向料斗內部的風幕,抑制了粉塵的外揚,達到了很好的除塵效果。風幕的作用在于使上部料斗結構形成一個封閉結構,避免外界環境風的影響,同時避免抓斗卸料完成后離開斗口帶出一定量粉塵而形成的二次污染。風幕的吹風與除塵器吸風也形成一個封閉的循環氣流,帶動了下沉氣流的建立,保證了除塵效果。

3 風量計算

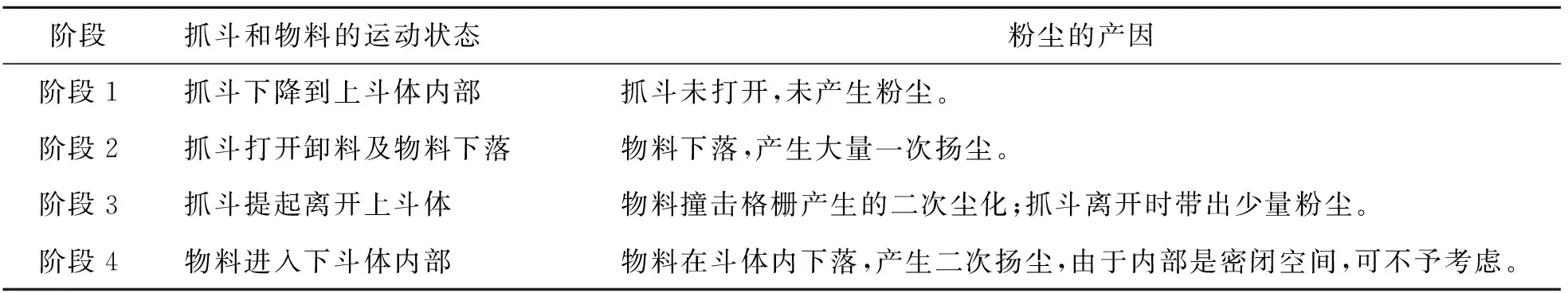

在對除塵風量計算之前,先對料斗工作的若干階段進行分析(見表1)。

表1 料斗工作不同階段

3.1 階段1風量計算

此時抓斗帶著物料下降,為保證斗內負壓的狀態,需保證除塵器的吸風量不小于抓斗下降帶來的氣流量。即:

Q吸≥Q0=B1B2v降

(1)

式中,Q吸為除塵器風量,m3/s;Q0為抓斗下沉帶來的最大氣流量,m3/s;B1、B2為抓斗的外形尺寸,m;v降為抓斗下降的速度,m/s。

3.2 階段2風量計算

該階段抓斗打開,物料下落時,為控制揚塵量,需考慮3個風量因素:①物料下落帶來的氣流量;②落料格柵處的下沉空氣量;③漏斗底部吸塵管的吸風量。

3.2.1 物料下落帶來的氣流量

物料下落帶來的氣流量為:

(2)

式中,Q1為抓斗打開和物料下落帶來的氣流量,m3/s;V為抓斗的體積,m3;t開為抓斗打開的時間,s;t落為物料下落的時間,s。

3.2.2 落料格柵處的下沉空氣量

常規除塵料斗設計時,計算落料格柵處下沉空氣量,即吸塵罩未封閉處的漏風量,一般采用下式:

(3)

式中,Q2為除塵系統未封閉完全的漏風量,m3/s;A1、A2為料斗的開口尺寸,m;v′為落料格柵處下沉氣流速度,m/s;θ為料斗斗壁傾角,度;μ為粉塵補集率;h為物料下落的高度,m;v′為一個理論結合經驗的數值,取值范圍在0.6~2.2 m/s。

由于本除塵料斗帶有風幕裝置,能夠有效處理自由溢散的粉塵,故此處下沉空氣量僅需同落料帶來的卷吸空氣流量相比[3]。由于具體的卷吸空氣流量公式太過復雜,且在除塵系統總風量中的占比不大,故保證下沉氣流量Q2≥0.2 m2/s即可。

3.2.3 漏斗底部吸塵管的吸風量

漏斗底部吸塵管的吸風量為:

Q3=3 000~6 000 m3/h

(4)

考慮抓斗進入漏斗及抓斗打開時,粉塵及卷吸氣流運動的不均勻性,階段2系統的吸風量:

Q吸≥ρQ1+Q2+Q3

(5)

式中,ρ為修正系數,ρ=1~(t開+t落)/t開。

3.3 階段3風量計算

物料撞擊格柵所產生的二次揚塵,大部分被下沉氣流帶入斗體內部,少部分在斗體上部溢散。因此需要保證風幕口噴出的氣流到達斗體中間位置時,氣流速度不小于粉塵顆粒的自由懸浮速度[4-6],使得抓斗離開時帶出的少量粉塵被風幕攔截,即:

(6)

(7)

(8)

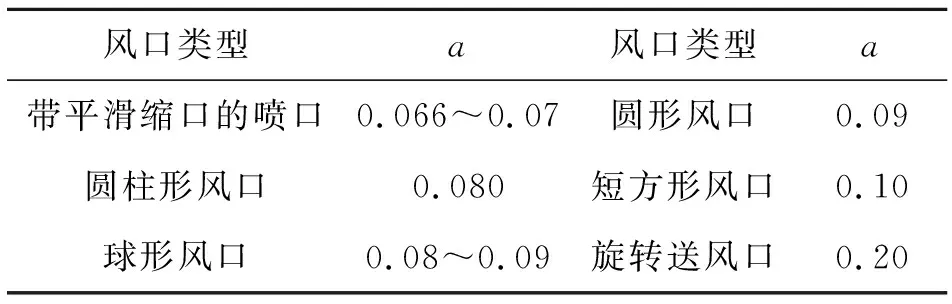

式中,vsp為風幕口送出的氣流至抓斗中間位置時的速度,m/s;vt為粉塵自由懸浮速度,m/s;a為紊流系數(見表2);S為風幕口至料斗中心的距離,m;D0為風幕口的當量直徑,m;Ds為氣流的縱向作用范圍,m;μ為空氣動力粘度,1.8×10-5kg/ms;d為粉塵的平均粒徑,m;ρa為空氣密度,kg/m3;ρs為粉塵真密度,kg/m3。

表2 紊流系數a值

3.4 除塵系統總風量

綜上,為保證除塵系統能滿足料斗通常作業時的除塵需求,需滿足:

(9)

3.5 項目應用

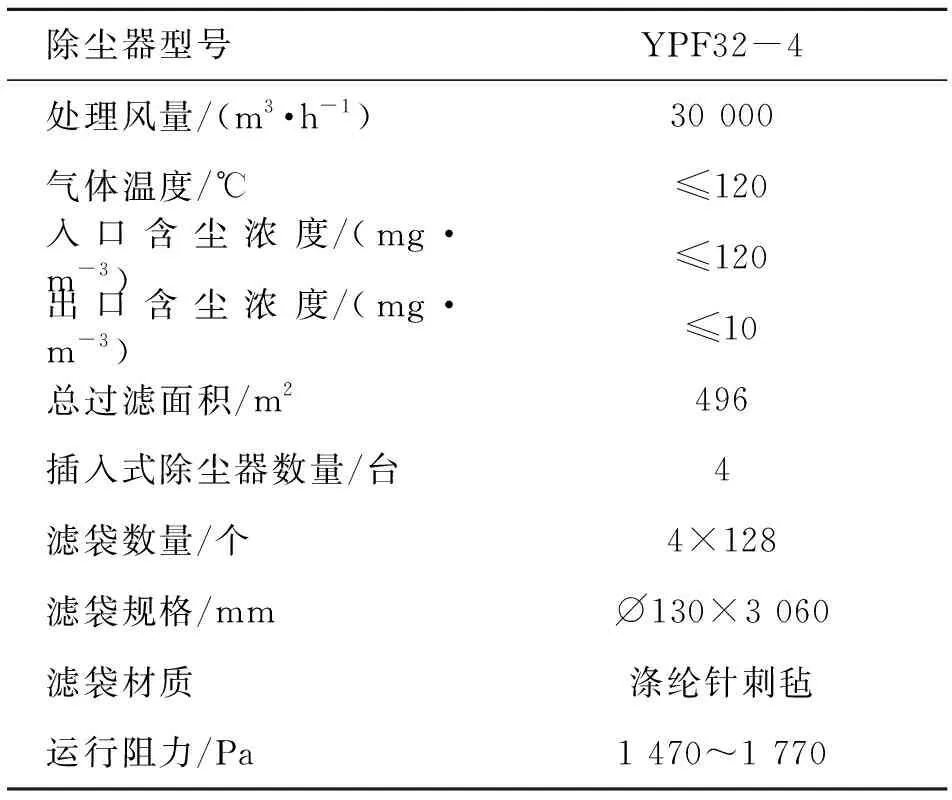

以“GEMMA”環保料斗為例,其斗口直徑為8 m×8 m,抓斗單次最大抓取量為16 t,根據以上理論進行計算與設計,選用脈沖袋式除塵器,除塵系統的具體參數見表3。

表3 GEMMA環保料斗除塵器參數

4 結語

應用以上理論和公式,對新型除塵料斗的除塵器風量進行計算,其結果作為除塵器選型的科學參考。相較傳統開式料斗除塵方案,通過自開閉防塵簾和風幕的結合使用,除塵系統的除塵效果顯著提高,風量需求大大減小,使用和維護成本均得以降低。